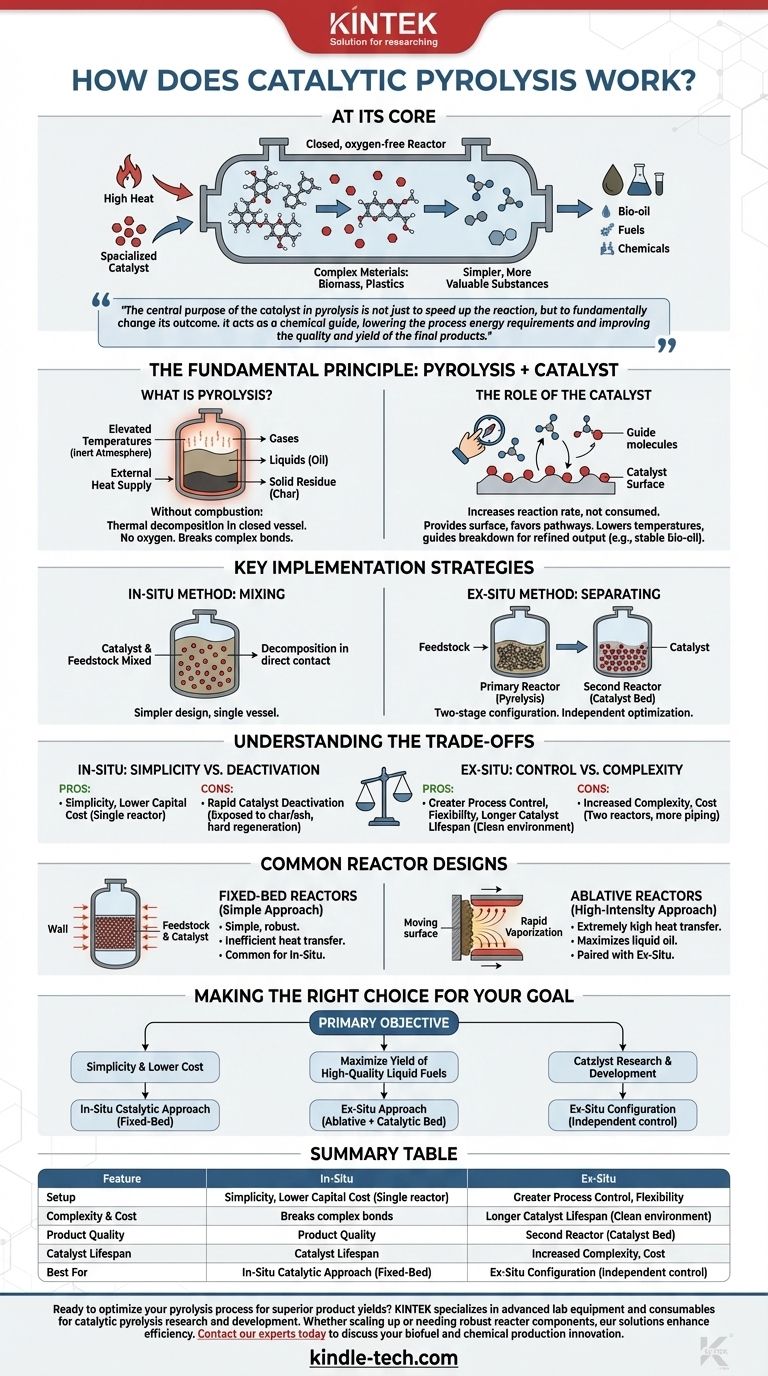

Im Kern ist die katalytische Pyrolyse ein thermochemischer Prozess, der eine Kombination aus hoher Hitze und einem spezialisierten Katalysator nutzt, um komplexe Materialien wie Biomasse oder Kunststoffe in einfachere, wertvollere Substanzen zu zerlegen. Der Prozess findet in einem geschlossenen, sauerstofffreien Reaktor statt, in dem der Katalysator die erforderliche Temperatur senkt und die chemischen Reaktionen gezielt auf gewünschte Produkte wie Bioöl, Kraftstoffe oder andere Chemikalien lenkt.

Der zentrale Zweck des Katalysators bei der Pyrolyse besteht nicht nur darin, die Reaktion zu beschleunigen, sondern ihr Ergebnis grundlegend zu verändern. Er fungiert als chemischer Wegweiser, der den Energiebedarf des Prozesses senkt und die Qualität und Ausbeute der Endprodukte verbessert.

Das Grundprinzip: Pyrolyse + Katalysator

Um die katalytische Pyrolyse zu verstehen, müssen wir zunächst ihre beiden Kernkomponenten trennen: den thermischen Prozess (Pyrolyse) und den chemischen Wegweiser (den Katalysator).

Was ist Pyrolyse?

Pyrolyse ist die thermische Zersetzung von Materialien bei erhöhten Temperaturen in einer inerten Atmosphäre. Stellen Sie es sich wie ein Hochtemperaturkochen in einem geschlossenen Gefäß ohne Sauerstoff vor.

Da es sich um ein geschlossenes System mit externer Wärmezufuhr handelt, verbrennt das Material nicht. Stattdessen brechen die intensiven Hitze die langen, komplexen chemischen Bindungen des Einsatzmaterials auf und wandeln Feststoffe in ein Gemisch aus Gasen, Flüssigkeiten (Öl) und festen Rückständen (Koks) um.

Die Rolle des Katalysators

Die Zugabe eines Katalysators zum Prozess führt eine neue Ebene der Kontrolle ein. Ein Katalysator ist eine Substanz, die die Geschwindigkeit einer chemischen Reaktion erhöht, ohne dabei selbst verbraucht zu werden.

Bei der katalytischen Pyrolyse bietet der Katalysator eine Oberfläche, die bestimmte chemische Pfade begünstigt. Dies ermöglicht die Zersetzung bei niedrigeren Temperaturen als bei der traditionellen Pyrolyse und, was noch wichtiger ist, es lenkt den Abbau von Molekülen, um ein verfeinertes Ergebnis zu erzielen – beispielsweise ein Bioöl mit weniger Sauerstoff, das stabiler und näher an herkömmlichem Rohöl ist.

Wichtige Implementierungsstrategien

Die katalytische Pyrolyse ist keine einzelne Methode, sondern eine Strategie, die auf zwei Hauptarten implementiert werden kann: in-situ oder ex-situ. Die Wahl zwischen beiden ist eine grundlegende Designentscheidung.

Die In-Situ-Methode: Katalysator und Einsatzmaterial vermischen

Bei diesem Ansatz werden der Katalysator und das Rohmaterial (z. B. Holzspäne, Kunststoffabfälle) gemeinsam im Pyrolyse-Reaktor gemischt.

Wenn Wärme zugeführt wird, zersetzt sich das Einsatzmaterial in direktem Kontakt mit dem Katalysator. Dies ist aus Sicht der Ausrüstung ein einfacheres Design, da der gesamte Prozess in einem einzigen Behälter stattfindet.

Die Ex-Situ-Methode: Trennung des Prozesses

Diese Methode verwendet eine Zweistufenkonfiguration. Zuerst durchläuft das Einsatzmaterial die Pyrolyse in einem primären Reaktor. Die entstehenden heißen Gase und Dämpfe werden dann sofort in einen zweiten, separaten Reaktor geleitet, der das Katalysatorbett enthält.

Diese Trennung ermöglicht eine unabhängige Optimierung. Der Pyrolyseschritt kann auf maximale Dampfausbeute abgestimmt werden, während der katalytische Aufwertungsschritt für spezifische chemische Umwandlungen maßgeschneidert werden kann.

Die Abwägungen verstehen

Keine Methode ist universell überlegen. Die optimale Wahl hängt vollständig von den Zielen des Projekts ab und gleicht die Prozesskomplexität mit der Produktqualität ab.

In-Situ: Einfachheit vs. Katalysatordesaktivierung

Der Hauptvorteil der In-Situ-Methode ist ihre Einfachheit und die geringeren Kapitalkosten. Die Verwendung eines einzigen Reaktorgefäßes optimiert das Design und den Betrieb.

Der größte Nachteil ist jedoch die schnelle Deaktivierung des Katalysators. Der Katalysator wird physisch mit dem Einsatzmaterial vermischt und ist dadurch Koks und anorganischer Asche ausgesetzt, die seine aktiven Zentren blockieren. Dies macht die Regeneration und Wiederverwendung des Katalysators schwierig und kostspielig.

Ex-Situ: Kontrolle vs. Komplexität

Der Ex-Situ-Ansatz bietet eine weitaus größere Prozesskontrolle und Flexibilität. Durch die Trennung der Pyrolyse von der katalytischen Aufwertung kann der Katalysator in einer sauberen Umgebung gehalten werden, was seine Lebensdauer erheblich verlängert und die Regeneration vereinfacht. Dies ermöglicht auch die Feinabstimmung der Endproduktzusammensetzung.

Der Kompromiss ist ein erhöhter Aufwand und höhere Kosten. Ein Ex-Situ-System erfordert zwei separate Reaktoren und die dazugehörige Rohrleitung, was zu einer teureren und betrieblich komplexeren Anlage führt.

Gängige Reaktorkonstruktionen

Die Wahl der Reaktortechnologie hängt eng mit der Pyrolyse-Strategie zusammen. Verschiedene Konstruktionen steuern den Wärmetransfer auf grundlegend unterschiedliche Weise.

Festbettreaktoren: Der einfache Ansatz

Ein Festbettreaktor ist ein einfaches Gefäß, in dem das Einsatzmaterial (und falls In-Situ, der Katalysator) ein stationäres „Bett“ bildet. Die Wärme wird langsam von den Reaktorwänden nach innen übertragen.

Dieses Design ist mechanisch einfach und robust, leidet jedoch unter einem ineffizienten Wärmetransfer, was zu geringeren Ausbeuten des gewünschten flüssigen Produkts führen kann. Es wird aufgrund seiner einfachen Konfiguration am häufigsten mit der In-Situ-katalytischen Pyrolyse in Verbindung gebracht.

Ablative Reaktoren: Der Hochintensitätsansatz

Ein ablativer Reaktor funktioniert, indem das Einsatzmaterial gegen eine sehr heiße, bewegliche Oberfläche gepresst wird. Der intensive, direkte Kontakt bewirkt, dass das Material schnell „schmilzt“ und verdampft, ein Prozess, der als Ablation bezeichnet wird.

Diese Methode erreicht extrem hohe Wärmetransferraten und maximiert die Produktion von flüssigem Öl. Aufgrund der beteiligten Mechanik wird die ablativen Pyrolyse fast immer mit einem Ex-Situ-Katalysatorreaktor kombiniert, um die entstehenden Dämpfe aufzuwerten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der korrekten Architektur der katalytischen Pyrolyse erfordert ein klares Verständnis Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf Prozessvereinfachung und geringeren Anfangskosten liegt: Ein In-Situ-Katalyseansatz in einem einfachen Festbettreaktor ist der direkteste Weg, trotz der Herausforderungen hinsichtlich der Katalysatorlebensdauer.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute hochwertiger flüssiger Kraftstoffe liegt: Ein Ex-Situ-Ansatz, der einen schnellen Pyrolyse-Reaktor (wie einen ablativen) mit einem separaten Katalysatorbett kombiniert, bietet überlegene Kontrolle und Produktqualität.

- Wenn Ihr Hauptaugenmerk auf der Katalysatorforschung und -entwicklung liegt: Eine Ex-Situ-Konfiguration ist unerlässlich, da sie die unabhängige Kontrolle bietet, die für die effektive Prüfung und Optimierung der Katalysatorleistung ohne Beeinträchtigung durch Koks und Asche erforderlich ist.

Das Verständnis dieser Grundprinzipien und Abwägungen ermöglicht es Ihnen, die richtige Pyrolyse-Strategie auszuwählen, um Ihre spezifischen technischen und wirtschaftlichen Ziele zu erreichen.

Zusammenfassungstabelle:

| Merkmal | In-Situ Katalytische Pyrolyse | Ex-Situ Katalytische Pyrolyse |

|---|---|---|

| Aufbau | Einzelner Reaktor, Katalysator mit Einsatzmaterial gemischt | Zweistufig: separate Pyrolyse- und Katalysatorreaktoren |

| Komplexität & Kosten | Geringere Kapitalkosten, einfacheres Design | Höhere Kapitalkosten, komplexerer Betrieb |

| Produktqualität | Mittelmäßig, schnelle Katalysatordesaktivierung | Hoch, optimiert für spezifische chemische Ergebnisse |

| Katalysatorlebensdauer | Kurz, aufgrund von Verunreinigung durch Koks/Asche | Lang, da der Katalysator in einem sauberen Bett geschützt ist |

| Am besten geeignet für | Einfachere, kostengünstigere Anlagen | Maximierung der Flüssigkraftstoffausbeute und Katalysator F&E |

Bereit, Ihren Pyrolyseprozess für überlegene Produktausbeuten zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Forschung und Entwicklung der katalytischen Pyrolyse. Egal, ob Sie von In-Situ- auf Ex-Situ-Systeme skalieren oder robuste Reaktorkomponenten benötigen, unsere Lösungen sind darauf ausgelegt, Ihre Effizienz und Ergebnisse zu verbessern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Innovation Ihres Labors bei der Biokraftstoff- und Chemikalienproduktion unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg