Im Kern ist die chemische Abscheidung ein Prozess, bei dem ein Fluid – entweder ein Gas oder eine Flüssigkeit – auf der Oberfläche eines Objekts eine chemische Reaktion eingeht, um einen festen Dünnfilm zu erzeugen. Der Schlüssel liegt darin, dass die neue Schicht nicht einfach aufgetragen, sondern direkt auf dem Bauteil chemisch gebildet wird, was zu einer hochgradig gleichmäßigen und haftenden Beschichtung führt.

Die chemische Abscheidung ist keine einzelne Methode, sondern eine Familie von Techniken, die zur Züchtung von Dünnschichten verwendet werden. Das definierende Prinzip ist die Nutzung einer chemischen Reaktion an einer Oberfläche zur Erzeugung einer festen Schicht. Der Hauptunterschied zwischen den Methoden liegt im Zustand des Ausgangsmaterials, dem sogenannten Vorläufer (Precursor): Gas oder Flüssigkeit.

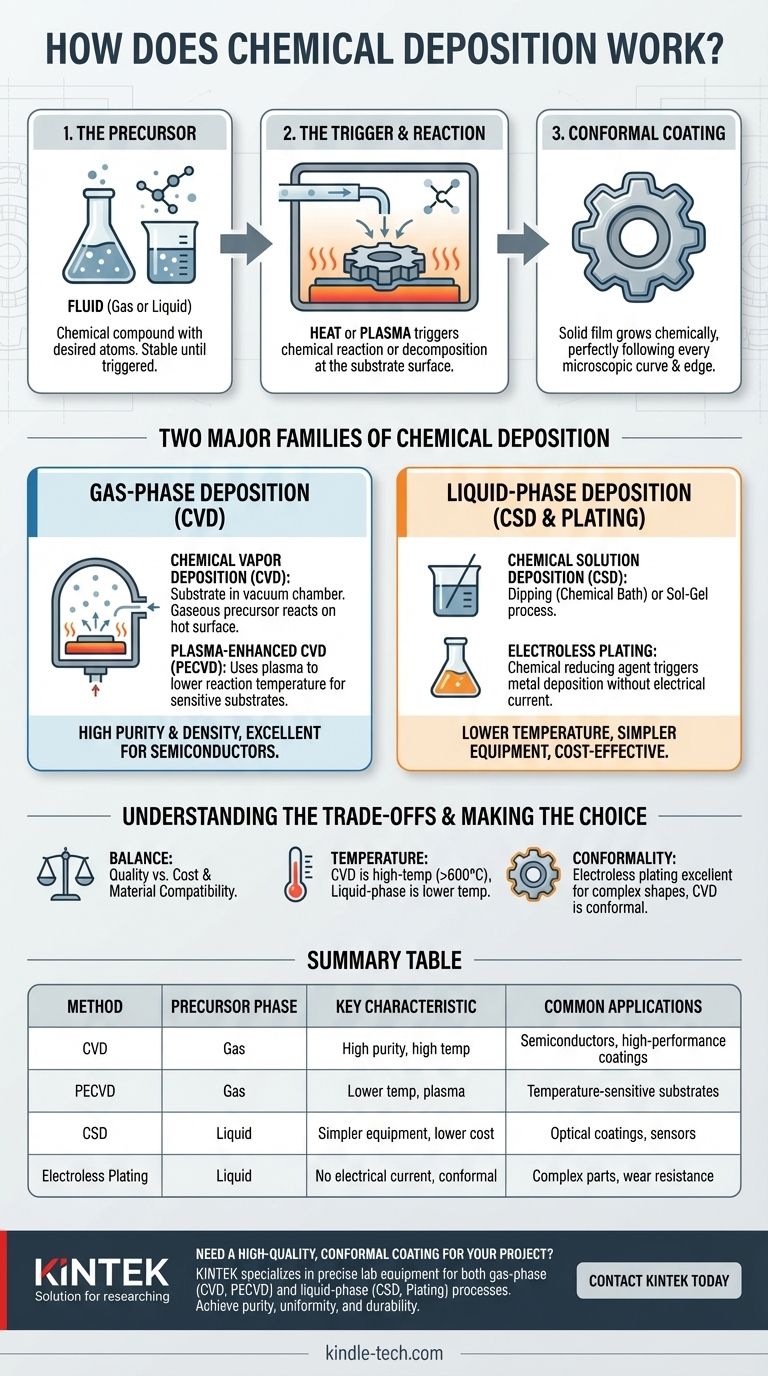

Das Grundprinzip: Vom Fluid zur festen Schicht

Die chemische Abscheidung ist ein grundlegender Prozess in der Materialwissenschaft und Fertigung, der zur Herstellung von allem verwendet wird, von Halbleiterchips bis hin zu verschleißfesten Beschichtungen auf Werkzeugen. Das Prinzip bleibt bei allen Variationen gleich.

Die Rolle des Vorläufers (Precursor)

Jeder chemische Abscheidungsprozess beginnt mit einem Vorläufer. Dies ist eine chemische Verbindung in einem flüssigen Zustand (Gas oder Flüssigkeit), die die Atome enthält, die abgeschieden werden sollen.

Der Vorläufer ist so konzipiert, dass er bei Raumtemperatur stabil, aber unter bestimmten Bedingungen reaktiv ist.

Der Auslöser für die Reaktion

Das Vorläuferfluid wird in eine Kammer eingeführt, die das zu beschichtende Objekt, das sogenannte Substrat, enthält. Der Prozess wird dann ausgelöst, meist durch Hitze.

Wenn das Substrat auf eine bestimmte Reaktionstemperatur erhitzt wird, reagieren oder zersetzen sich die Vorläufermoleküle, die mit seiner heißen Oberfläche in Kontakt kommen. Diese chemische Veränderung „bricht“ den Vorläufer auf und hinterlässt das gewünschte feste Material, das an der Oberfläche gebunden ist.

Das Kennzeichen der konformen Beschichtung

Ein wesentlicher Vorteil der chemischen Abscheidung ist ihre Fähigkeit, konforme Filme zu erzeugen. Das bedeutet, dass die Beschichtung über die gesamte freiliegende Oberfläche des Objekts mit gleichmäßiger Dicke wächst.

Sie folgt perfekt jeder mikroskopischen Krümmung, Kante und inneren Struktur, im Gegensatz zu Sichtlinienprozessen (wie Sprühmalerei), die keine verdeckten Bereiche beschichten können.

Die beiden Hauptfamilien der chemischen Abscheidung

Die verwendete spezifische Technik hängt von der Phase des Vorläufers ab. Dies teilt das Feld in zwei Hauptkategorien: Gasphasenabscheidung und Flüssigphasenabscheidung.

Gasphasenabscheidung: Chemical Vapor Deposition (CVD)

Chemical Vapor Deposition (CVD) ist die bekannteste Gasphasentechnik. Das Substrat wird unter kontrolliertem Vakuum in einer Reaktionskammer platziert.

Anschließend wird ein flüchtiger gasförmiger Vorläufer in die Kammer eingeleitet. Das Vakuum gewährleistet eine reine Umgebung und kontrolliert den Druck, wodurch das Gas den gesamten Raum füllen kann.

Wenn das Substrat erhitzt wird, reagiert der gasförmige Vorläufer auf seiner Oberfläche und baut den festen Film Schicht für Schicht auf atomarer Ebene auf. Dies führt zu außergewöhnlich reinen und gleichmäßigen Beschichtungen. Eine gängige Variante, die Plasma-Enhanced CVD (PECVD), verwendet Plasma, um das Gas anzuregen, wodurch die Reaktion bei viel niedrigeren Temperaturen stattfinden kann.

Flüssigphasenabscheidung: CSD & Plattierung

Diese Kategorie verwendet einen in einem flüssigen Lösungsmittel gelösten Vorläufer. Die Methoden sind im Allgemeinen einfacher und laufen bei niedrigeren Temperaturen ab als herkömmliche CVD.

Die Chemical Solution Deposition (CSD) umfasst Techniken wie das Eintauchen des Substrats in ein chemisches Bad (Chemical Bath Deposition) oder die Verwendung eines Sol-Gel-Verfahrens, bei dem die Flüssigkeit zu einem Gel erstarrt und anschließend wärmebehandelt wird.

Die Plattierung (Beschichtung) ist eine weitere gängige Flüssigphasenmethode. Die stromlose (chemische) Plattierung verwendet beispielsweise ein chemisches Reduktionsmittel im Bad, um die Abscheidung von Metall auf dem Substrat ohne externen elektrischen Strom auszulösen.

Die Abwägungen verstehen

Keine einzelne Methode ist universell überlegen. Die Wahl erfordert eine Abwägung zwischen dem Bedarf an Qualität, Materialverträglichkeit und Kosten.

CVD: Stärken und Einschränkungen

Die Stärke von CVD liegt in seiner Fähigkeit, extrem reine, dichte und konforme Filme zu erzeugen, was es zum Standard für Hochleistungsanwendungen wie Halbleiter macht.

Die erforderlichen hohen Temperaturen (oft >600°C) können jedoch empfindliche Substrate wie Kunststoffe oder bestimmte Metalle beschädigen. Der Prozess erfordert außerdem komplexe und teure Vakuumanlagen.

CSD & Plattierung: Stärken und Einschränkungen

Flüssigphasenmethoden sind attraktiv, da sie bei oder nahe Raumtemperatur arbeiten und typischerweise einfachere und kostengünstigere Anlagen erfordern.

Der Hauptkompromiss liegt oft in der Reinheit und Dichte des Films. Die Beschichtungen können manchmal Verunreinigungen aus dem Lösungsmittel aufnehmen und erreichen möglicherweise nicht das gleiche Maß an atomarer Perfektion wie Filme, die mittels CVD gezüchtet wurden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Methode erfordert die Abstimmung der Prozessfähigkeiten mit Ihren Material- und Leistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Gleichmäßigkeit für Hochleistungs-Elektronik liegt: Hochtemperatur-CVD ist der Industriestandard für die Herstellung makelloser Dünnschichten.

- Wenn Sie mit temperaturempfindlichen Materialien wie Polymeren oder vorgefertigten Bauteilen arbeiten: PECVD oder eine Flüssigphasenmethode wie CSD bieten eine Tieftemperaturalternative.

- Wenn Ihr Ziel eine kostengünstige und langlebige Metallbeschichtung auf komplexen Formen ist: Die stromlose Plattierung bietet eine ausgezeichnete konforme Abdeckung ohne komplexe Vakuumsysteme.

Letztendlich ermöglicht Ihnen das Verständnis des Zusammenspiels zwischen Vorläufer, Reaktionsauslöser und Substrat die Auswahl der idealen Abscheidungstechnik für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Methode | Vorläuferphase | Hauptmerkmal | Häufige Anwendungen |

|---|---|---|---|

| CVD (Chemical Vapor Deposition) | Gas | Hohe Reinheit, hohe Temperatur (>600°C) | Halbleiter, Hochleistungsbeschichtungen |

| PECVD (Plasma-Enhanced CVD) | Gas | Niedrigere Temperatur, verwendet Plasma | Temperatursensible Substrate |

| CSD (Chemical Solution Deposition) | Flüssig | Einfachere Ausrüstung, geringere Kosten | Optische Beschichtungen, Sensoren |

| Stromlose Plattierung | Flüssig | Kein elektrischer Strom, konforme Beschichtung | Komplexe Teile, Verschleißfestigkeit |

Benötigen Sie eine hochwertige, konforme Beschichtung für Ihr Projekt?

Die Auswahl der richtigen chemischen Abscheidungsmethode ist entscheidend für die Leistung Ihrer Materialien. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für Gasphasenprozesse (CVD, PECVD) und Flüssigphasenprozesse (CSD, Plattierung) erforderlich sind. Unsere Expertise stellt sicher, dass Sie die Reinheit, Gleichmäßigkeit und Haltbarkeit erreichen, die Ihre Anwendung erfordert.

Lassen Sie sich von unseren Experten bei der Auswahl der idealen Lösung helfen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt