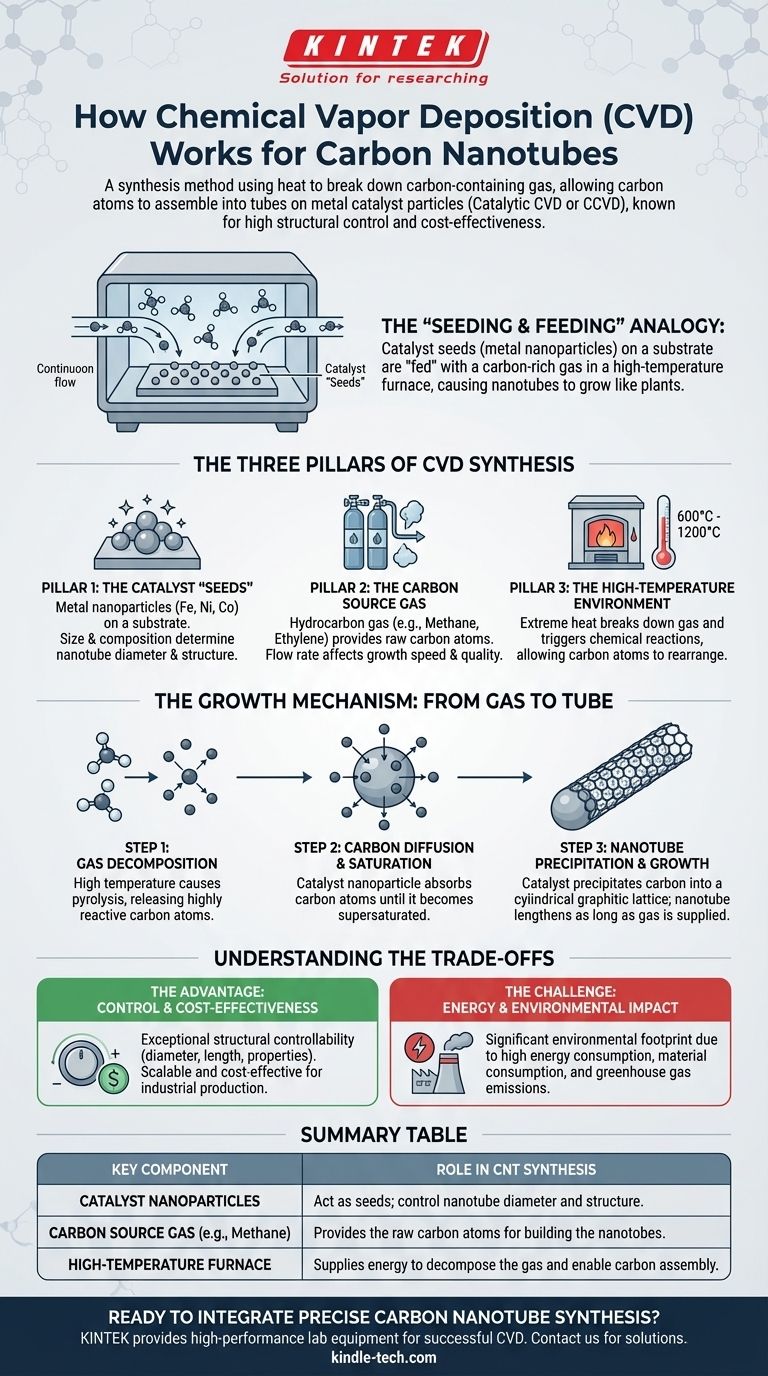

Im Kern ist die chemische Gasphasenabscheidung (CVD) für Kohlenstoffnanoröhren eine Synthesemethode, die Wärme nutzt, um ein kohlenstoffhaltiges Gas zu zersetzen, wodurch sich Kohlenstoffatome auf der Oberfläche winziger Metallkatalysatorpartikel zu röhrenförmigen Strukturen zusammenfügen können. Dieser Prozess, oft als katalytische CVD (CCVD) bezeichnet, ist die gebräuchlichste und kostengünstigste Methode zur Herstellung von Kohlenstoffnanoröhren mit einem hohen Grad an Strukturkontrolle.

Die einfachste Art, CVD für Nanoröhren zu verstehen, ist, es sich als "Besäen" einer Oberfläche mit Katalysator-Nanopartikeln und dann das "Füttern" dieser Keime mit einem kohlenstoffreichen Gas in einem Hochtemperaturofen vorzustellen. Die Nanoröhren wachsen dann aus diesen Katalysatorkeimen, ähnlich wie eine Pflanze aus dem Boden wächst.

Die drei Säulen der CVD-Synthese

Um zu verstehen, wie Kohlenstoffnanoröhren (CNTs) gezüchtet werden, müssen Sie zunächst die drei wesentlichen Komponenten verstehen, die für das Funktionieren des Prozesses erforderlich sind. Jede spielt eine eigenständige und entscheidende Rolle.

Säule 1: Die Katalysator-"Keime"

Der gesamte Prozess beginnt mit einem Katalysator. Dies sind typischerweise Nanopartikel von Metallen wie Eisen, Nickel oder Kobalt.

Diese Partikel werden auf ein stabiles, hitzebeständiges Basismaterial, ein Substrat, aufgebracht. Die Größe und Zusammensetzung dieser Katalysatorpartikel sind entscheidend, da sie den Durchmesser und die Struktur der Nanoröhren, die aus ihnen wachsen, direkt beeinflussen.

Säule 2: Das Kohlenstoffquellgas

Ein Kohlenwasserstoffgas, wie Methan, Ethylen oder Acetylen, wird kontinuierlich in die Reaktionskammer geleitet.

Dieses Gas dient als Rohmaterial – die Quelle der Kohlenstoffatome, die schließlich die Nanoröhre bilden werden. Die Wahl des Gases und seine Flussrate beeinflussen die Wachstumsgeschwindigkeit und die Qualität des Endprodukts.

Säule 3: Die Hochtemperaturumgebung

Das Substrat und der Katalysator werden in einem Ofen platziert und auf sehr hohe Temperaturen erhitzt, typischerweise zwischen 600 °C und 1200 °C.

Diese extreme Hitze liefert die notwendige Energie, um die chemischen Reaktionen auszulösen. Sie zersetzt das Kohlenstoffquellgas und ermöglicht es den Kohlenstoffatomen, sich auf der Katalysatoroberfläche neu anzuordnen.

Der Wachstumsmechanismus: Vom Gas zur Röhre

Sobald die drei Säulen vorhanden sind, entfaltet sich eine präzise Abfolge von Ereignissen auf der Nanoskala, um die Kohlenstoffnanoröhre zu bilden.

Schritt 1: Gaszersetzung

Die hohe Temperatur im Ofen führt dazu, dass die Kohlenwasserstoffgasmoleküle zerfallen, ein Prozess, der als Pyrolyse bezeichnet wird. Dies setzt hochreaktive, einzelne Kohlenstoffatome frei.

Schritt 2: Kohlenstoffdiffusion und Sättigung

Diese freien Kohlenstoffatome werden dann von den Metallkatalysator-Nanopartikeln absorbiert. Die Atome diffundieren durch den Großteil des Metallpartikels oder über dessen Oberfläche.

Das Katalysatorpartikel absorbiert weiterhin Kohlenstoff, bis es übersättigt ist – es kann nicht mehr aufnehmen.

Schritt 3: Nanoröhrenpräzipitation und -wachstum

Einmal gesättigt, scheidet der Katalysator die Kohlenstoffatome in einer stabilen, organisierten Struktur aus. Diese Struktur ist das zylindrische, graphitische Gitter einer Kohlenstoffnanoröhre.

Die Nanoröhre verlängert sich weiter, solange eine Versorgung mit Kohlenstoffgas besteht und der Katalysator aktiv bleibt. Der Prozess stoppt, wenn die Reaktionsbedingungen geändert werden oder der Katalysator deaktiviert wird.

Die Kompromisse verstehen

Obwohl CVD die dominierende Methode zur CNT-Synthese ist, ist es wichtig, ihre Vorteile und inhärenten Herausforderungen zu verstehen.

Der Vorteil: Kontrolle und Kosteneffizienz

CVD ist die gängige Synthesemethode, da sie eine außergewöhnliche strukturelle Kontrollierbarkeit bietet. Durch sorgfältiges Abstimmen des Katalysators, der Temperatur und der Gasmischung können Forscher den Durchmesser, die Länge und sogar die elektronischen Eigenschaften der Nanoröhren beeinflussen.

Darüber hinaus ist es ein hochskalierbarer und kostengünstiger Prozess, der sich für die industrielle Produktion eignet, die für kommerzielle Anwendungen erforderlich ist.

Die Herausforderung: Energie- und Umweltauswirkungen

Der Hauptnachteil von CVD liegt in seinem ökologischen Fußabdruck. Der Syntheseprozess selbst ist die Hauptquelle potenzieller Ökotoxizität.

Dies wird durch einen hohen Energieverbrauch zur Aufrechterhaltung der Ofentemperaturen, den Verbrauch von Ausgangsmaterialien (Gasen) und die Emission von Treibhausgasen als Nebenprodukte der Reaktion verursacht.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Grundlagen von CVD ermöglicht es Ihnen, den Prozess an Ihre spezifischen Ziele anzupassen.

- Wenn Ihr Hauptaugenmerk auf Forschung und präziser Strukturkontrolle liegt: Konzentrieren Sie sich auf die Entwicklung der Katalysatorpartikelgröße und die Optimierung von Prozessparametern wie Temperatur und Gasflussraten.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, großtechnischer Produktion liegt: Erkennen Sie, dass CVD der Industriestandard ist, aber priorisieren Sie die Optimierung der Energieeffizienz und die Minimierung von Abfall, um Ihr Endergebnis zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Umweltauswirkungen liegt: Untersuchen Sie aufkommende Niedertemperatur-CVD-Techniken, erforschen Sie alternative "grüne" Katalysatoren und implementieren Sie robuste Systeme zur Energierückgewinnung und Emissionskontrolle.

Letztendlich ist die chemische Gasphasenabscheidung ein leistungsstarkes und vielseitiges Werkzeug zur Herstellung von Nanomaterialien, aber ihre Beherrschung bedeutet, ihre außergewöhnliche Kontrolle mit ihren erheblichen Ressourcenanforderungen in Einklang zu bringen.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle bei der CNT-Synthese |

|---|---|

| Katalysator-Nanopartikel | Dienen als Keime; steuern den Nanoröhrendurchmesser und die Struktur. |

| Kohlenstoffquellgas (z.B. Methan) | Liefert die rohen Kohlenstoffatome für den Aufbau der Nanoröhren. |

| Hochtemperaturofen | Liefert Energie zur Zersetzung des Gases und ermöglicht die Kohlenstoffanordnung. |

Bereit, die präzise Synthese von Kohlenstoffnanoröhren in Ihre Forschung oder Produktionslinie zu integrieren?

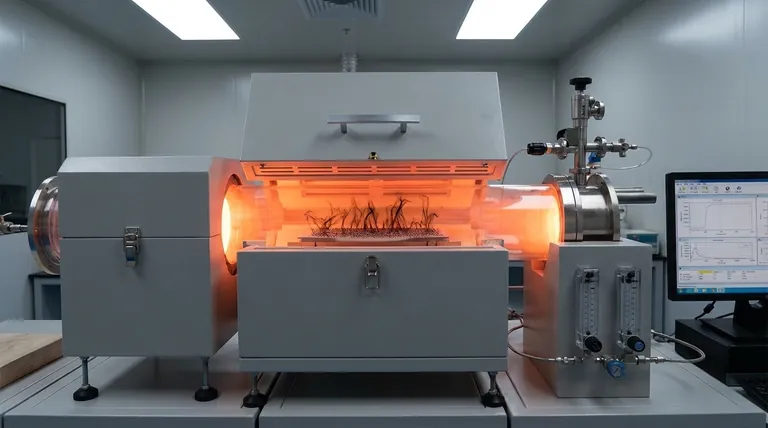

Das kontrollierte Wachstum von CNTs mittels CVD erfordert zuverlässige, leistungsstarke Laborgeräte. KINTEK ist spezialisiert auf die Bereitstellung von Öfen, Gasversorgungssystemen und Verbrauchsmaterialien, die für eine erfolgreiche katalytische chemische Gasphasenabscheidung unerlässlich sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihnen helfen können, eine überragende Kontrolle über Ihre Nanoröhrensynthese zu erzielen, sei es für fortgeschrittene Forschung oder skalierbare Produktion.

Nehmen Sie Kontakt mit unseren Experten auf →

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung