Im Kern ist die Elektronenstrahlbearbeitung eine hochpräzise Fertigungsmethode, die einen fokussierten Strahl von Hochgeschwindigkeitselektronen verwendet, um Materialien in einem Vakuum zu modifizieren. Dieser Strahl fungiert als leistungsstarke Energiequelle, die die kinetische Energie der Elektronen beim Aufprall in intensive, lokalisierte Wärme umwandelt. Diese Wärme kann entweder ein Ausgangsmaterial verdampfen, um eine dünne Beschichtung auf einem Substrat zu erzeugen, oder das Werkstück selbst verdampfen, um es zu schneiden und zu bohren.

Das wesentliche Prinzip der Elektronenstrahltechnologie ist die präzise Steuerung immenser Energie. Durch die Lenkung eines Elektronenstroms können Sie entweder Material Atom für Atom hinzufügen, um eine Oberfläche aufzubauen (Abscheidung), oder Material mit chirurgischer Präzision abtragen, um es zu schneiden (Bearbeitung).

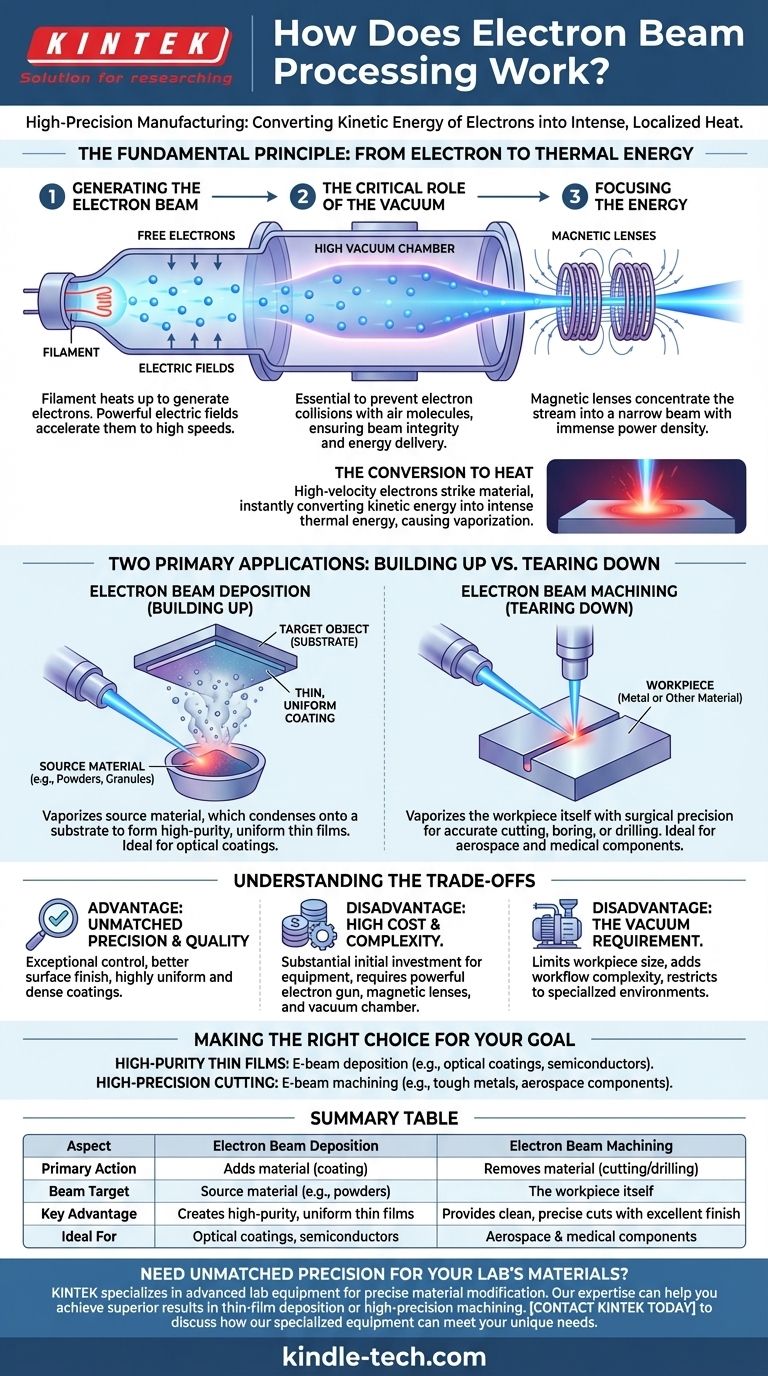

Das Grundprinzip: Vom Elektron zur thermischen Energie

Um zu verstehen, wie die Elektronenstrahlbearbeitung funktioniert, ist es entscheidend, die drei Schlüsselphasen zu verstehen: Erzeugung, Fokussierung und Aufprall. Diese Prinzipien sind in allen Anwendungen konsistent.

Erzeugung des Elektronenstrahls

Der Prozess beginnt mit der Erzeugung freier Elektronen, typischerweise durch Erhitzen eines Filaments. Diese Elektronen werden dann mit leistungsstarken elektrischen Feldern auf sehr hohe Geschwindigkeiten beschleunigt, wodurch ein Strom hochenergetischer Partikel entsteht.

Die entscheidende Rolle des Vakuums

Der gesamte Prozess muss in einer Hochvakuumkammer stattfinden. Dies ist unerlässlich, da die Elektronen sonst mit Luftmolekülen kollidieren, den Strahl zerstreuen und ihre Energie verlieren würden, bevor sie das Ziel erreichen.

Fokussierung der Energie

Magnetische Linsen werden verwendet, um diesen Elektronenstrom zu einem unglaublich schmalen Strahl zu fokussieren. Diese Konzentration erzeugt eine sehr hohe Leistungsdichte, die eine präzise Energiezufuhr zu einem mikroskopisch kleinen Punkt auf dem Zielmaterial ermöglicht.

Die Umwandlung in Wärme

Wenn die Hochgeschwindigkeitselektronen auf das Material treffen, wird ihre kinetische Energie sofort in thermische Energie umgewandelt. Diese Energieübertragung ist so schnell und intensiv, dass das Zielmaterial fast augenblicklich erhitzt und verdampft wird.

Zwei Hauptanwendungen: Aufbauen vs. Abtragen

Dasselbe Grundprinzip der Elektron-zu-Wärme-Umwandlung wird auf zwei entgegengesetzte Weisen angewendet: um Material hinzuzufügen oder um es zu entfernen.

Elektronenstrahl-Abscheidung (Aufbau)

Bei der Abscheidung wird der Elektronenstrahl auf ein Ausgangsmaterial, wie z. B. Pulver oder Granulate, gerichtet, das in einem Behälter gehalten wird. Die Energie des Strahls verdampft dieses Ausgangsmaterial. Dieser Dampf bewegt sich dann durch die Vakuumkammer und kondensiert auf einem Zielobjekt (dem Substrat), wodurch eine extrem dünne, gleichmäßige und hochreine Beschichtung entsteht. Diese Methode wird häufig zur Herstellung fortschrittlicher optischer Beschichtungen verwendet.

Elektronenstrahlbearbeitung (Abtragen)

Bei der Bearbeitung wird der Elektronenstrahl direkt auf das Werkstück selbst gerichtet. Die intensive, fokussierte Wärme verdampft das Material auf einem präzisen Pfad. Durch die Steuerung der Strahlbewegung kann dieser Prozess verwendet werden, um eine Vielzahl von Metallen präzise zu schneiden, zu bohren oder zu durchbohren, mit minimaler thermischer Beschädigung des umgebenden Bereichs.

Die Kompromisse verstehen

Wie jede fortschrittliche Technologie hat die Elektronenstrahlbearbeitung deutliche Vorteile und Einschränkungen, die ihre idealen Anwendungsfälle definieren.

Vorteil: Unübertroffene Präzision und Qualität

Das Verfahren bietet eine außergewöhnliche Kontrolle. Bei der Bearbeitung führt es zu einer besseren Oberflächengüte und einem schmaleren Schnitt als die meisten anderen thermischen Schneidverfahren. Bei der Abscheidung ermöglicht es die Erzeugung hochgleichmäßiger, dichter und robuster Beschichtungen.

Nachteil: Hohe Kosten und Komplexität

Das Haupthindernis für eine breitere Akzeptanz sind die hohen Kosten der Ausrüstung. Die Notwendigkeit einer leistungsstarken Elektronenkanone, magnetischer Fokussierlinsen und einer Hochvakuumkammer macht die Anfangsinvestition erheblich.

Nachteil: Die Vakuumanforderung

Die Notwendigkeit einer Vakuumkammer begrenzt die Größe des Werkstücks und erhöht die Komplexität des Fertigungsablaufs. Dies ist kein Prozess, der in einer offenen Umgebung durchgeführt werden kann, was ihn auf spezialisierte, hochwertige Anwendungen beschränkt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob die Elektronenstrahltechnologie eingesetzt werden soll, hängt vollständig vom erforderlichen Präzisionsgrad und dem Wert des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, gleichmäßiger Dünnschichten liegt: Die E-Beam-Abscheidung bietet überlegene Kontrolle für fortschrittliche Anwendungen wie Präzisions-Optikbeschichtungen und Halbleiterfertigung.

- Wenn Ihr Hauptaugenmerk auf dem hochpräzisen Schneiden zäher Metalle liegt: Die E-Beam-Bearbeitung bietet einen sauberen, präzisen Schnitt mit einer hervorragenden Oberflächengüte, wodurch sie ideal für hochwertige Komponenten in der Luft- und Raumfahrt sowie in der Medizintechnik ist.

Letztendlich bietet die Elektronenstrahlbearbeitung ein unvergleichliches Maß an Energiekontrolle zur Manipulation von Materialien auf mikroskopischer Ebene.

Zusammenfassungstabelle:

| Aspekt | Elektronenstrahl-Abscheidung | Elektronenstrahlbearbeitung |

|---|---|---|

| Primäre Aktion | Fügt Material hinzu (Beschichtung) | Entfernt Material (Schneiden/Bohren) |

| Strahlziel | Ausgangsmaterial (z. B. Pulver) | Das Werkstück selbst |

| Hauptvorteil | Erzeugt hochreine, gleichmäßige Dünnschichten | Bietet saubere, präzise Schnitte mit hervorragender Oberfläche |

| Ideal für | Optische Beschichtungen, Halbleiter | Luft- und Raumfahrt- & Medizinprodukte |

Benötigen Sie unübertroffene Präzision für die Materialien Ihres Labors?

Die Elektronenstrahlbearbeitung liefert die mikroskopische Kontrolle, die für hochwertige Anwendungen erforderlich ist. KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Lösungen für die präzise Materialmodifikation. Unsere Expertise kann Ihnen helfen, überragende Ergebnisse bei der Dünnschichtabscheidung oder hochpräzisen Bearbeitung zu erzielen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere spezialisierte Ausrüstung und Verbrauchsmaterialien die einzigartigen Anforderungen Ihres Labors erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen