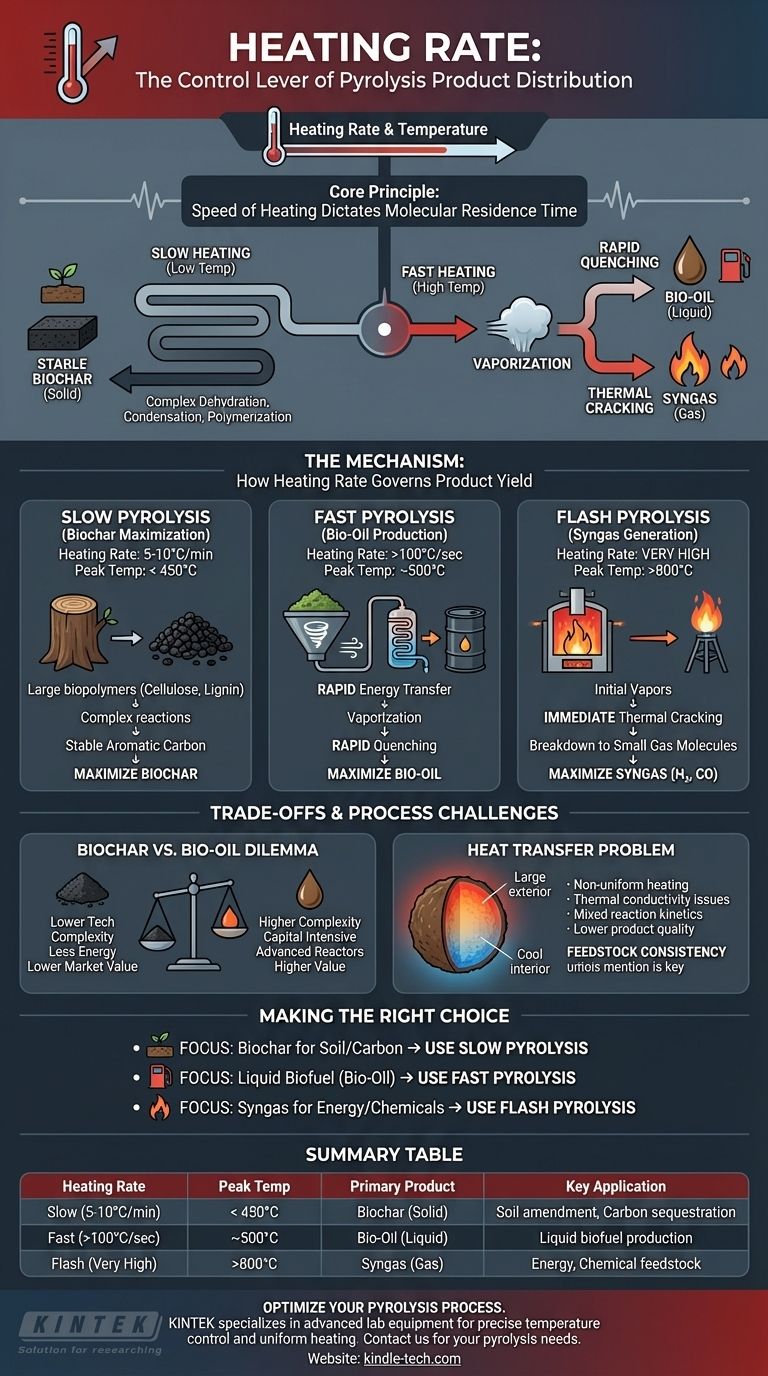

Die Aufheizrate ist ein primärer Steuerungshebel bei der Pyrolyse und bestimmt direkt die endgültige Produktverteilung. Langsame Aufheizraten bei niedrigeren Temperaturen begünstigen die Produktion von fester Pflanzenkohle, während schnelle Aufheizraten bei höheren Temperaturen die Produktion von Flüssigkeiten (Bioöl) und Gasen begünstigen. Die Geschwindigkeit, mit der Sie Wärme zuführen, bestimmt, welche chemischen Zersetzungswege priorisiert werden.

Das Grundprinzip ist einfach: Die Geschwindigkeit der Erwärmung bestimmt die Verweilzeit der Moleküle bei bestimmten Temperaturen. Langsames Erhitzen ermöglicht Reaktionen, die stabile Feststoffe erzeugen, während schnelles Erhitzen Material schnell in Dämpfe umwandelt, die zu flüssigem Öl kondensiert oder weiter zu Gas zersetzt werden können.

Der Mechanismus: Wie die Aufheizrate die Produktausbeute steuert

Pyrolyse ist die thermische Zersetzung von organischem Material in Abwesenheit von Sauerstoff. Die Aufheizrate ist neben der Temperatur der kritischste Parameter, den Sie kontrollieren können, um den Ausgang dieses Prozesses zu steuern. Sie verändert die Reaktionskinetik grundlegend.

Langsame Pyrolyse zur Maximierung von Pflanzenkohle

Langsame Aufheizraten (z. B. 5–10 °C pro Minute) kombiniert mit relativ niedrigen Spitzentemperaturen (typischerweise unter 450 °C) sind die idealen Bedingungen für die Herstellung von Pflanzenkohle (Biochar).

Dieser Prozess gibt großen Biopolymer-Molekülen (wie Zellulose und Lignin) ausreichend Zeit für komplexe Dehydratisierungs-, Kondensations- und Polymerisationsreaktionen. Dies begünstigt die Bildung stabiler, vernetzter aromatischer Kohlenstoffstrukturen und maximiert den festen Kohlenstoffrückstand.

Schnelle Pyrolyse zur Bioöl-Produktion

Die schnelle Pyrolyse verwendet sehr hohe Aufheizraten (oft >100 °C pro Sekunde) und moderate Temperaturen (etwa 500 °C). Das Ziel ist die Maximierung von Bioöl, einem flüssigen Kraftstoff.

Dieser schnelle Energietransfer zersetzt die Biomasse so schnell, dass sie verdampft, bevor eine signifikante Verkohlung stattfinden kann. Diese heißen Dämpfe werden dann schnell abgekühlt oder „abgeschreckt“, um sie zu einer flüssigen Mischung aus Hunderten verschiedener organischer Verbindungen, bekannt als Bioöl, zu kondensieren.

Flash-Pyrolyse und Vergasung

Bei sehr hohen Temperaturen (über 800 °C) und extrem schnellen Aufheizraten wird das Hauptprodukt Synthesegas (Syngas), eine Mischung aus Wasserstoff (H₂) und Kohlenmonoxid (CO).

Unter diesen Bedingungen haben die anfänglichen Pyrolysedämpfe keine Zeit zu kondensieren. Stattdessen werden sie sofort thermisch „gecrackt“ – in die kleinsten, stabilsten Moleküle zerlegt. Dieser Prozess wird oft eher als Vergasung denn als traditionelle Pyrolyse betrachtet.

Verständnis der Kompromisse und Prozessherausforderungen

Die Wahl der Aufheizrate hängt nicht nur vom gewünschten Produkt ab, sondern auch vom Ausgleich zwischen technischer Komplexität, Energieeinsatz und Produktqualität.

Das Dilemma zwischen Pflanzenkohle und Bioöl

Die langsame Pyrolyse ist technologisch einfacher und energieeffizienter im Betrieb. Ihr Hauptprodukt, Pflanzenkohle, hat jedoch oft einen geringeren Marktwert als flüssige Kraftstoffe.

Schnelle Pyrolysesysteme sind komplexer und kapitalintensiver. Sie erfordern hochentwickelte Reaktoren zur Erzielung eines schnellen Wärmetransfers und Kühlsysteme zur Erfassung des Bioöls, was eine größere technische Herausforderung darstellt.

Das Problem des Wärmetransfers

Es ist schwierig, eine gleichmäßige, hohe Aufheizrate in einem großen Volumen Biomasse zu erreichen. Biomasse ist ein schlechter Wärmeleiter, was bedeutet, dass sich die Oberfläche viel schneller erwärmen kann als der Kern.

Dieser Temperaturgradient kann zu einer gemischten Reaktion führen, bei der die Außenseite eines Partikels einer schnellen Pyrolyse unterzogen wird, während das Innere einer langsamen Pyrolyse unterzogen wird. Das Ergebnis ist ein Produktstrom gemischter, geringerer Qualität mit geringeren Ausbeuten des Zielprodukts.

Die Konsistenz des Einsatzmaterials ist entscheidend

Die ideale Aufheizrate und das ideale Temperaturprofil können je nach Zusammensetzung, Partikelgröße und Feuchtigkeitsgehalt des Einsatzmaterials variieren. Was für Holzhackschnitzel perfekt funktioniert, kann für landwirtschaftliche Abfälle suboptimal sein, was Prozessanpassungen zur Aufrechterhaltung der Effizienz erforderlich macht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Aufheizrate muss eine bewusste Entscheidung sein, die auf Ihr primäres Ziel abgestimmt ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Pflanzenkohle zur Bodenverbesserung oder Kohlenstoffabscheidung liegt: Verwenden Sie einen langsamen Pyrolyseprozess mit kontrollierten, niedrigen Aufheizraten und Spitzentemperaturen unter 450 °C.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigem Biokraftstoff (Bioöl) liegt: Implementieren Sie ein schnelles Pyrolysesystem mit sehr hohen Aufheizraten, moderaten Temperaturen und einem schnellen Dampfabschreckmechanismus.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas für Energie oder chemische Rohstoffe liegt: Verwenden Sie einen Hochtemperatur-Schnellheizprozess, der das thermische Cracken aller flüchtigen Bestandteile in nicht kondensierbare Gase gewährleistet.

Durch die Beherrschung der Aufheizrate verwandeln Sie die Pyrolyse von einer einfachen Zersetzungsreaktion in ein präzises Werkzeug zur gezielten Materialproduktion.

Zusammenfassungstabelle:

| Aufheizrate | Spitzentemperatur | Hauptprodukt | Schlüsselanwendung |

|---|---|---|---|

| Langsam (5–10 °C/Min) | < 450°C | Pflanzenkohle (Feststoff) | Bodenverbesserung, Kohlenstoffabscheidung |

| Schnell (>100 °C/Sek) | ~500°C | Bioöl (Flüssigkeit) | Produktion von flüssigen Biokraftstoffen |

| Flash (Sehr hoch) | >800°C | Synthesegas (Gas) | Energie- oder chemische Rohstoffe |

Sind Sie bereit, Ihren Pyrolyseprozess für maximale Ausbeute und Effizienz zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Egal, ob Sie Pflanzenkohle, Bioöl oder Synthesegas produzieren möchten, unsere Lösungen gewährleisten eine präzise Temperaturkontrolle und eine gleichmäßige Erwärmung für zuverlässige Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor bei seinen Pyrolyse-Anforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Wie hilft die Pyrolyse der Umwelt? Abfall in erneuerbare Energie und Kohlenstoffbindung umwandeln

- Was ist die schnelle Pyrolyse von Kunststoffabfällen? Verwandeln Sie Kunststoffabfälle in wertvolles Öl

- Welche Verwendungszwecke haben Kunststoffpyrolyseprodukte? Kunststoffabfälle in Kraftstoff und Rohstoffe umwandeln

- Was ist der Pyrolyseprozess zur Behandlung von Lebensmittelabfällen? Umwandlung von Abfall in Bio-Öl, Biokohle & Synthesegas

- Was ist die Trockenzone in einem Drehrohrofen? Steigern Sie die Effizienz mit modernen Trocknungslösungen

- Was ist die Wirkung der Kalzinierung? Materialtransformation für industrielle Prozesse erschließen

- Was ist kalziniertes Material? Ein Leitfaden zur Hochtemperatur-Materialumwandlung

- Welche Pyrolysetemperaturen gibt es? Ein Leitfaden zur Optimierung der Produktion von Biokohle, Bio-Öl und Synthesegas