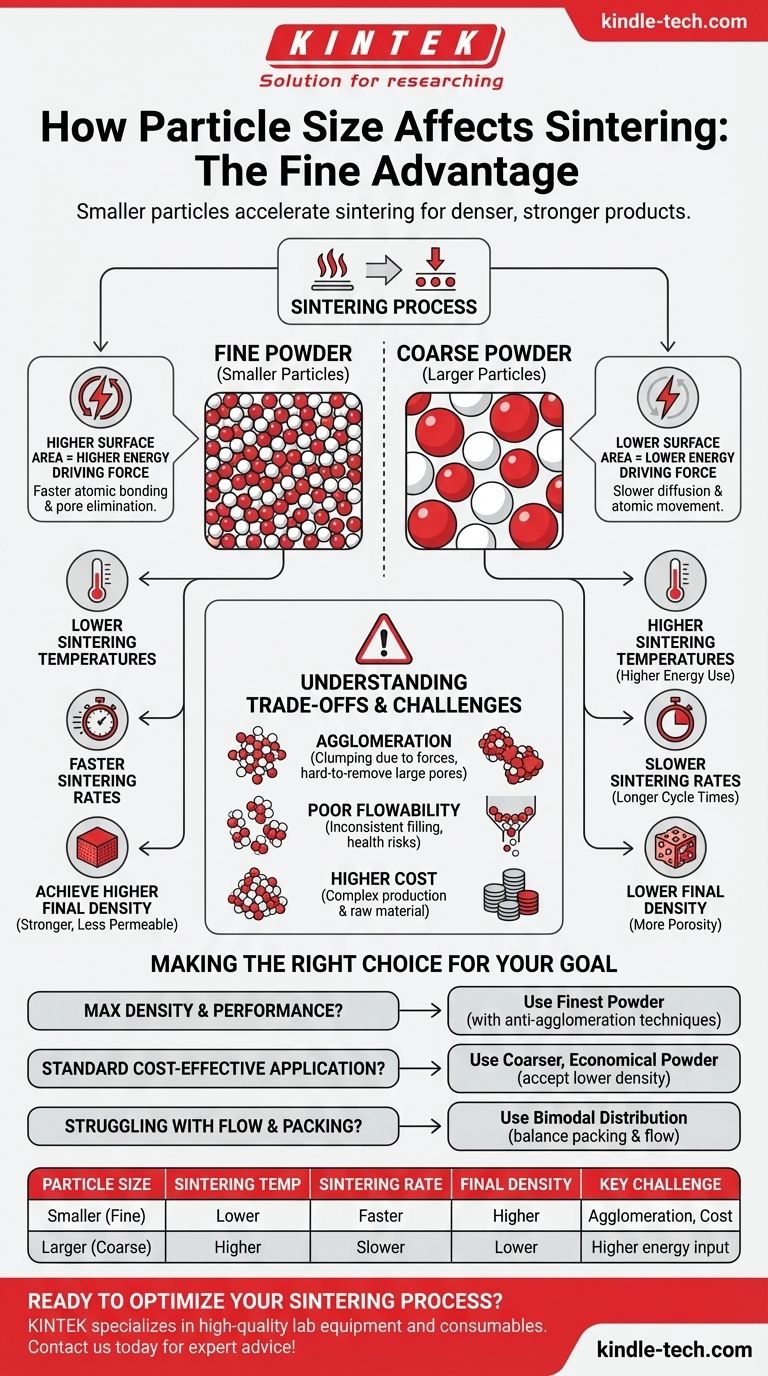

Kurz gesagt, kleinere Partikelgrößen beschleunigen den Sinterprozess grundlegend. Die Verwendung eines Pulvers mit feineren Partikeln ermöglicht es Ihnen, ein dichtes, festes Endprodukt schneller und bei niedrigeren Temperaturen zu erzielen. Dies liegt daran, dass die Gesamtoberfläche eines feinen Pulvers wesentlich größer ist als die eines groben Pulvers gleichen Gewichts, was die treibende Kraft für die Verdichtung dramatisch erhöht.

Der Hauptgrund, warum die Partikelgröße so entscheidend ist, liegt darin, dass das Sintern durch die Reduzierung der Oberflächenenergie angetrieben wird. Kleinere Partikel besitzen eine viel höhere kollektive Oberfläche, die mehr verfügbare Energie liefert, um die atomare Bindung und die Poreneliminierung, die den Prozess definieren, anzutreiben.

Die treibende Kraft hinter dem Sintern

Sintern als Streben nach geringerer Energie

Sintern verdichtet ein loses Pulver unter Hitze und Druck zu einer festen Masse, dies geschieht jedoch unterhalb des Schmelzpunktes des Materials.

Der Prozess funktioniert, weil einzelne Partikel eine hohe Oberflächenenergie besitzen. Das System ist von Natur aus instabil und "möchte" diese Energie reduzieren. Dies erreicht es durch die Bildung von Bindungen zwischen Partikeln und die Eliminierung der leeren Räume (Poren), was die Gesamtoberfläche reduziert.

Die Kraft des Oberflächen-Volumen-Verhältnisses

Der Schlüssel zum Verständnis der Partikelgröße ist das Oberflächen-Volumen-Verhältnis. Stellen Sie sich einen einzelnen, ein Kilogramm schweren Stein vor. Stellen Sie sich nun denselben Stein vor, der zu einem Kilogramm feinem Sand zerkleinert wurde.

Der Sand hat eine wesentlich größere Gesamtoberfläche als der einzelne Stein. Dasselbe Prinzip gilt für Metall- oder Keramikpulver, die beim Sintern verwendet werden.

Wie kleinere Partikel die treibende Kraft erhöhen

Da eine Ansammlung kleinerer Partikel eine exponentiell höhere Gesamtoberfläche aufweist, hat sie auch eine viel höhere Gesamt-Oberflächenenergie.

Dieser höhere Energiezustand erzeugt einen stärkeren thermodynamischen "Schub" für die Konsolidierung des Systems. Diese erhöhte treibende Kraft ist der Grund, warum feinere Pulver effektiver sintern.

Praktische Konsequenzen der Verwendung feinerer Pulver

Niedrigere Sintertemperaturen

Mit einer höheren treibenden Kraft kann die für die Partikelbindung erforderliche atomare Diffusion bei niedrigeren Temperaturen stattfinden.

Dies ist ein erheblicher Vorteil, da es den Energieverbrauch reduziert, die thermische Belastung der Ausrüstung senkt und dazu beitragen kann, unerwünschtes Kornwachstum im Endmaterial zu verhindern, was oft die mechanische Festigkeit bewahrt.

Schnellere Sinterraten

Der Verdichtungsprozess erfolgt schneller. Die Atome müssen nicht so weit wandern, um eine Bindung zwischen benachbarten Partikeln zu bilden, und die stärkere treibende Kraft beschleunigt diese Bewegung.

Dies führt direkt zu kürzeren Zykluszeiten in einer Fertigungsumgebung und erhöht den Durchsatz.

Erreichen einer höheren Enddichte

Das ultimative Ziel der meisten Sintervorgänge ist die Eliminierung der Porosität. Kleinere Partikel packen von Anfang an effizienter zusammen und hinterlassen kleinere anfängliche Poren.

Diese kleineren Poren lassen sich während des Sinterzyklus viel leichter schließen und eliminieren, was zu einem dichteren, stärkeren und weniger durchlässigen Endprodukt führt.

Verständnis der Kompromisse und Herausforderungen

Das Problem der Agglomeration

Obwohl theoretisch ideal, stellen sehr feine Pulver eine erhebliche praktische Herausforderung dar: Agglomeration.

Aufgrund starker interpartikulärer Kräfte (wie Van-der-Waals-Kräfte) neigen feine Partikel stark zum Verklumpen. Diese Klumpen oder Agglomerate verhalten sich wie große Partikel und erzeugen große, hartnäckige Poren zwischen sich, die während des Sinterns extrem schwer zu entfernen sind. Dies kann den Zweck der Verwendung eines feinen Pulvers zunichtemachen.

Schwierigkeiten bei Handhabung und Verarbeitung

Extrem feine Pulver weisen oft eine schlechte Fließfähigkeit auf. Sie fließen nicht reibungslos aus Trichtern in Formen, was zu inkonsistenten Füllungen und Schwankungen in der Endteildichte führen kann.

Darüber hinaus können feine luftgetragene Partikel ein Gesundheits- und Sicherheitsrisiko darstellen und erfordern strengere Handhabungsprotokolle.

Der Kostenfaktor

Die Herstellung von Pulvern, die sowohl extrem fein als auch gleichmäßig in der Größe sind, ist ein komplexerer und teurerer Prozess.

Die Kosten des Rohmaterials müssen gegen die gewünschten Leistungsvorteile der Verwendung eines feineren Pulvers abgewogen werden.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Partikelgröße ist keine universelle Konstante, sondern eine strategische Wahl, die auf Ihren spezifischen Zielen und Verarbeitungsfähigkeiten basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Endleistung liegt: Verwenden Sie das feinste Pulver, das Sie effektiv verarbeiten können, müssen aber in Techniken (wie Sprühtrocknung oder die Verwendung von Bindemitteln) investieren, um Agglomeration zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für eine Standardanwendung liegt: Ein gröberes, wirtschaftlicheres Pulver kann völlig ausreichen, wobei eine etwas geringere Dichte oder ein Bedarf an höheren Sintertemperaturen in Kauf genommen wird.

- Wenn Sie Schwierigkeiten mit dem Pulverfluss und der Packung haben: Ein Pulver mit einer gemischten (bimodalen) Partikelgrößenverteilung kann manchmal ein praktisches Gleichgewicht bieten, die Packungsdichte gegenüber einem groben Pulver verbessern und gleichzeitig eine bessere Fließfähigkeit als ein gleichmäßig feines Pulver beibehalten.

Durch die Beherrschung der Beziehung zwischen Partikelgröße und Sintern erhalten Sie präzise Kontrolle über die Eigenschaften, Kosten und Effizienz Ihres Materialherstellungsprozesses.

Zusammenfassungstabelle:

| Partikelgröße | Sintertemperatur | Sinterrate | Enddichte | Hauptproblem |

|---|---|---|---|---|

| Kleiner (Fein) | Niedriger | Schneller | Höher | Agglomeration, Kosten |

| Größer (Grob) | Höher | Langsamer | Niedriger | Höherer Energieeinsatz erforderlich |

Bereit, Ihren Sinterprozess mit dem richtigen Pulver zu optimieren? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für präzise Pulverhandhabung und Sintern. Unsere Experten können Ihnen helfen, die idealen Materialien auszuwählen, um überlegene Dichte, niedrigere Kosten und schnellere Produktionszeiten zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hochdurchsatz-Gewebe-Mühle

- Labor Hybrid Tissue Grinder

- Labor-Scheiben-Vibrationsmühle zum Mahlen von Proben

- Labor-Kugelmahlanlage mit Aluminiumoxid-Zirkonoxid-Mahlbehälter und Kugeln

- Labor-Siebmaschinen und Vibrationssieb-Schüttelmaschinen

Andere fragen auch

- Welche Rolle spielt ein Magnetrührer bei der Herstellung von Epoxidbeschichtungen, die mit Nanofüllstoffen verstärkt sind? Maximierung der Dispersion

- Was ist das Sintern von Tonmaterialien? Die Wissenschaft, Ton in dauerhafte Keramik zu verwandeln

- Welches Metall wird am häufigsten für das Schmieden verwendet? Beginnen Sie mit Baustahl für Schmiedeerfolge

- Was ist der Hauptvorteil des Glühens? Wiederherstellung der Duktilität und Linderung innerer Spannungen für bessere Verarbeitbarkeit

- Welche Arten von Materialien können in der additiven Fertigung verwendet werden? Entdecken Sie Polymere, Metalle & Verbundwerkstoffe

- Was ist der Hauptzweck eines Kondensators bei EODS-Experimenten? Verhindert Verflüchtigung und gewährleistet Datenintegrität

- Wie funktioniert der Sinterprozess? Verwandlung von Pulver in dichte, hochleistungsfähige Teile

- Womit ist der Sinterprozess verbunden? Beherrschung der Pulver-zu-Feststoff-Fertigung