Kurz gesagt, Sintern erhöht die Dichte eines Materials grundlegend. Es ist ein thermischer Prozess, der ein poröses, verdichtetes Pulver in einen dichten, festen Körper umwandelt. Durch das Erhitzen unterhalb des Schmelzpunktes des Materials bewirkt das Sintern, dass die einzelnen Partikel miteinander verbunden werden, wodurch die Zwischenräume (Poren) systematisch eliminiert werden und das gesamte Bauteil schrumpft und sich verdichtet.

Der Hauptzweck des Sinterns ist die Verdichtung. Es ist ein kontrollierter Ingenieursprozess, der darauf ausgelegt ist, die inhärente Porosität eines verdichteten Pulvers zu reduzieren oder zu beseitigen, wodurch dessen Dichte, Festigkeit und andere kritische Materialeigenschaften erhöht werden.

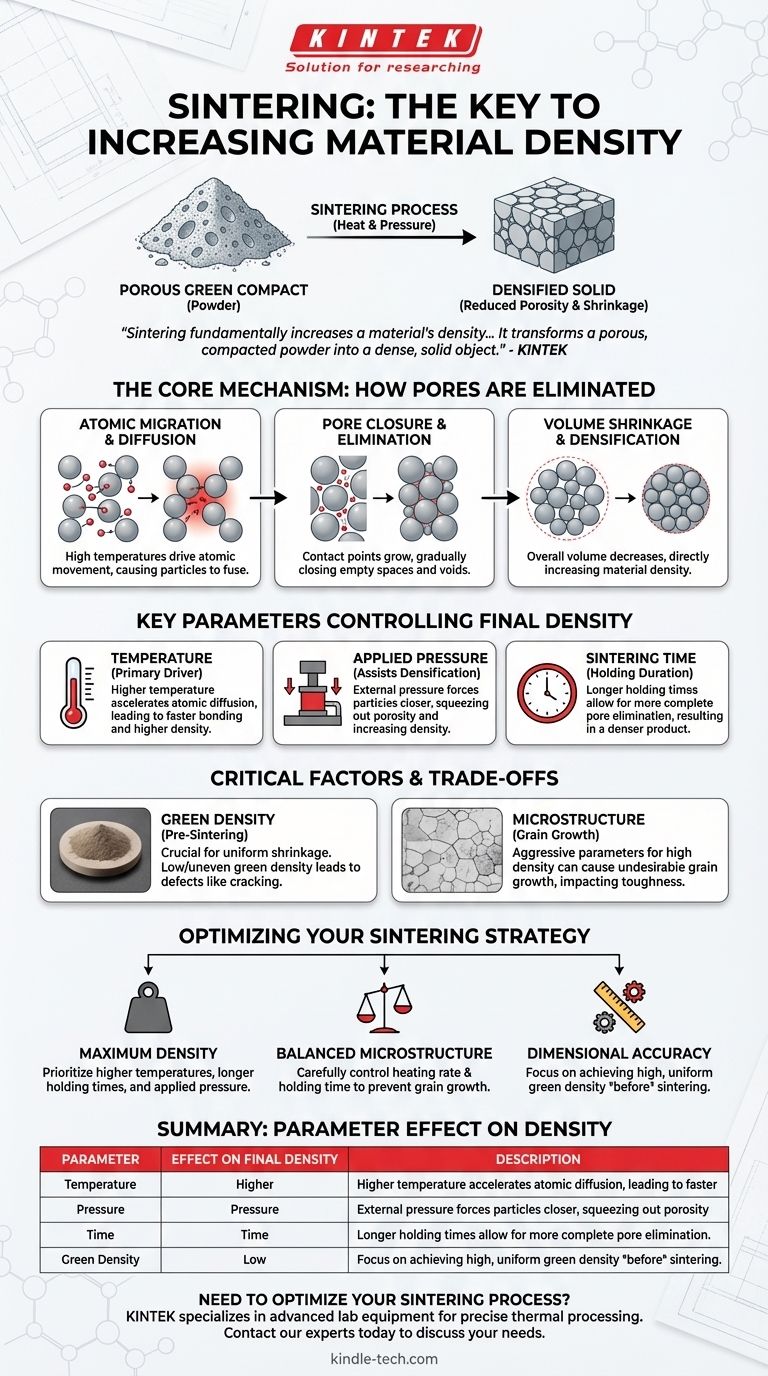

Der Kernmechanismus: Vom Pulver zum Festkörper

Das Sintern ist der entscheidende Schritt, der einen spröden „Grünkörper“, der aus gepresstem Pulver besteht, in eine robuste, funktionale Komponente umwandelt. Dieser Wandel wird durch die Reduzierung des Leerraums innerhalb des Materials vorangetrieben.

Das Ziel der Verdichtung

Das primäre Ziel des Sinterns ist die Herstellung eines dichten, festen Körpers. Dieser Prozess verleiht dem Material seine charakteristische Festigkeit und Haltbarkeit, indem er starke metallurgische Bindungen zwischen seinen Bestandteilen schafft.

Wie Poren eliminiert werden

Bei hohen Temperaturen wandern Atome über die Oberflächen der Pulverpartikel. Dieser Materialtransfer bewirkt, dass die Partikel an ihren Kontaktpunkten miteinander verschmelzen, wodurch die Poren und Hohlräume, die sich zwischen ihnen befinden, schrittweise geschlossen werden.

Das Ergebnis ist Schrumpfung

Wenn die inneren Poren eliminiert werden, verringert sich das Gesamtvolumen der Komponente. Diese Volumenschrumpfung ist eine direkte und erwartete Folge der Dichtezunahme. Beispielsweise können technische Keramiken während des Sinterns um bis zu 20–25 % schrumpfen.

Schlüsselparameter zur Steuerung der Enddichte

Das Erreichen der gewünschten Enddichte ist nicht willkürlich; es wird durch sorgfältige Steuerung mehrerer wichtiger Prozessparameter kontrolliert.

Sintertemperatur

Die Temperatur ist der primäre Treiber des Sinterprozesses. Höhere Temperaturen (wobei sie unterhalb des Schmelzpunktes bleiben) beschleunigen die Geschwindigkeit der atomaren Diffusion, was zu schnellerer Bindung, effektiverer Porenschluss und letztendlich zu höherer Dichte führt.

Angewendeter Druck

Bei Prozessen wie dem Warmpressen wird während des thermischen Zyklus äußerer Druck ausgeübt. Dieser Druck presst die Partikel physisch näher zusammen, drückt die Porosität heraus und unterstützt den Verdichtungsprozess erheblich.

Sinterzeit (Haltezeit)

Die Dauer, für die das Material auf der maximalen Sintertemperatur gehalten wird, ist entscheidend. Längere Haltezeiten geben dem atomaren Diffusionsprozess mehr Zeit zum Abschluss, was zu einer gründlicheren Eliminierung der Poren und einem dichteren Endprodukt führt.

Verständnis der Kompromisse und kritischen Faktoren

Obwohl das Ziel oft die maximale Dichte ist, beinhaltet der Prozess wichtige Überlegungen und potenzielle Fallstricke, die verwaltet werden müssen.

Die Bedeutung der „Grün“-Dichte

Die Dichte und Gleichmäßigkeit des Pulverpresslings bevor das Sintern beginnt – seine Gründichte – ist entscheidend. Eine niedrige oder ungleichmäßige Gründichte führt zu unkontrollierter, ungleichmäßiger Schrumpfung, was zu Verformungen, inneren Spannungen oder Rissen im Bauteil führen kann.

Auch die Mikrostruktur wird beeinflusst

Das Sintern erhöht nicht nur die Dichte. Es verändert auch grundlegend die Mikrostruktur des Materials, einschließlich seiner Korngröße, der Form der Korngrenzen und der Verteilung aller verbleibenden Poren. Aggressive Sinterparameter, die eine hohe Dichte erreichen, können manchmal zu unerwünschtem Kornwachstum führen, was sich negativ auf andere Eigenschaften wie Zähigkeit auswirken kann.

Optimierung des Sinterns für Ihr Dichteziel

Die ideale Sinterstrategie hängt vollständig vom gewünschten Ergebnis für die Endkomponente ab. Sie müssen den Bedarf an Dichte gegen andere kritische Materialeigenschaften abwägen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die maximal mögliche Dichte zu erreichen: Optimieren Sie auf höhere Temperaturen, längere Haltezeiten und die Anwendung von externem Druck, wo immer dies möglich ist.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich der Dichte mit einer spezifischen Mikrostruktur liegt: Steuern Sie die Aufheizrate und die Haltezeit sorgfältig, um übermäßiges Kornwachstum zu verhindern und gleichzeitig einen ausreichenden Porenschluss zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit und Wiederholgenauigkeit liegt: Priorisieren Sie das Erreichen einer hohen und vollkommen gleichmäßigen Gründichte im Pulverpressling, bevor der Sinterprozess überhaupt beginnt.

Die Beherrschung dieser Parameter ermöglicht es Ihnen, die endgültige Dichte und die Eigenschaften Ihres Materials präzise zu gestalten.

Zusammenfassungstabelle:

| Sinterparameter | Auswirkung auf die Enddichte |

|---|---|

| Temperatur | Höhere Temperaturen beschleunigen die atomare Diffusion, was zu schnellerem Porenschluss und höherer Dichte führt. |

| Druck | Ausgeübter Druck presst Partikel zusammen, drückt Porosität heraus und unterstützt die Verdichtung. |

| Zeit | Längere Haltezeiten ermöglichen einen vollständigeren Porenschluss, was zu einem dichteren Produkt führt. |

| Gründichte | Eine höhere und gleichmäßigere Anfangsdichte gewährleistet eine kontrollierte Schrumpfung und minimiert Defekte. |

Möchten Sie Ihren Sinterprozess für maximale Dichte und Leistung optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse. Egal, ob Sie mit Metallen, Keramiken oder fortschrittlichen Pulvern arbeiten, unsere Lösungen helfen Ihnen, die perfekte Balance zwischen Dichte, Festigkeit und Mikrostruktur zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinteranforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Welche kritischen Verarbeitungsbedingungen bietet ein Vakuum-Heißpresssinterofen? Erzielung einer Dichte von über 98 %.

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten