Im Kern ist Sintern ein thermischer Prozess, der ein pulverförmiges Material in einen festen, dichten Gegenstand umwandelt. Dies geschieht durch Anwendung von Hitze und oft auch Druck auf einen Punkt unterhalb des Schmelzpunkts des Materials. Diese Energie regt die Atome auf den Oberflächen der einzelnen Partikel dazu an, sich zu bewegen und an benachbarte Partikel zu binden, wodurch sie auf mikroskopischer Ebene effektiv miteinander verschweißt werden und der Zwischenraum zwischen ihnen reduziert wird.

Sintern darf nicht mit Schmelzen verwechselt werden. Es ist ein Festkörperprozess, der durch atomare Diffusion angetrieben wird und die Bildung starker, dichter Teile aus Materialien ermöglicht, die oft schwer oder unmöglich zu schmelzen und zu gießen sind, wie z. B. fortschrittliche Keramiken oder Hochleistungsmetalle.

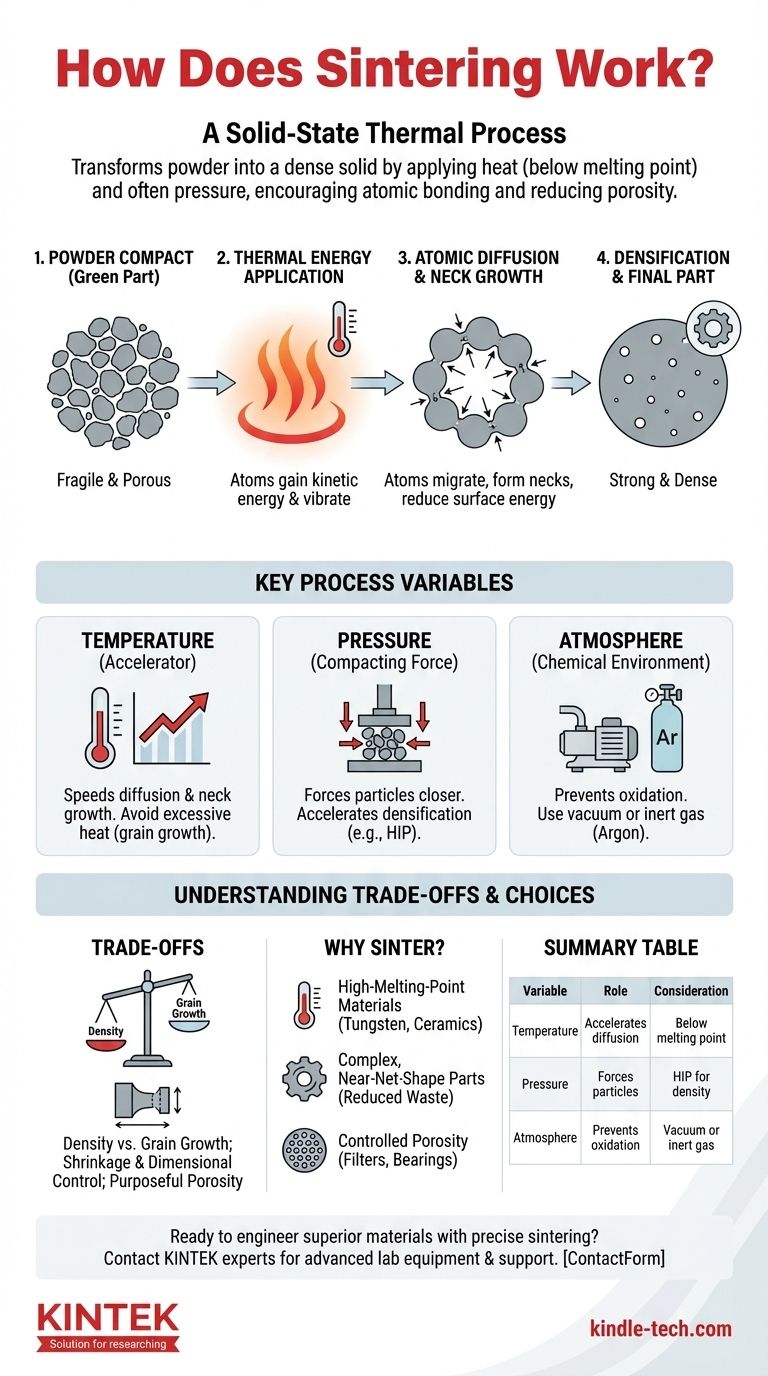

Der grundlegende Mechanismus: Vom Pulver zum Festkörper

Sintern ist im Grunde ein Prozess der atomaren Bewegung. Das Verständnis dieses Mechanismus ist der Schlüssel zur Kontrolle der Eigenschaften des Endbauteils.

Der Ausgangspunkt: Ein Pulverpressling

Der Prozess beginnt mit einer Masse einzelner Partikel, die metallisch, keramisch oder Kunststoff sein können. Diese Masse wird oft zu einer gewünschten Form vorverdichtet, bekannt als „Grünteil“, das spröde und porös ist. Das Hauptziel des Sinterns ist es, diese Poren zu beseitigen.

Die Rolle der thermischen Energie

Wenn das Material erhitzt wird, gewinnen die Atome in den festen Partikeln kinetische Energie. Sie beginnen intensiver zu vibrieren und können sogar ihre festen Positionen im Kristallgitter verlassen. Diese atomare Mobilität ist der Motor des gesamten Sinterprozesses.

Atomare Diffusion über Grenzen hinweg

Die kritischste Aktion findet an den Stellen statt, an denen sich Partikel berühren. Energetisierte Atome diffundieren oder bewegen sich über die Grenzen zwischen benachbarten Partikeln. Diese Bewegung zielt darauf ab, die Gesamtenergie der Oberfläche des Systems zu senken – ein Prinzip, das dem Zusammenfließen von Seifenblasen zu größeren Blasen ähnelt.

Halswachstum und Verdichtung

Während Atome zu den Kontaktpunkten wandern, bilden sie kleine Brücken oder „Hälse“ zwischen den Partikeln. Wenn der Prozess fortschreitet, werden diese Hälse breiter und ziehen die Zentren der Partikel näher zusammen. Diese Aktion schließt systematisch die Hohlräume (Poren) zwischen den Partikeln und bewirkt, dass das gesamte Teil schrumpft und deutlich dichter und fester wird.

Wichtige Prozessvariablen, die das Ergebnis steuern

Die endgültigen Eigenschaften eines gesinterten Teils sind kein Zufall; sie sind das direkte Ergebnis der sorgfältigen Steuerung von drei Hauptvariablen.

Temperatur: Der Beschleuniger

Die Temperatur ist der wichtigste Faktor, der die Diffusionsrate beeinflusst. Höhere Temperaturen (wobei sie immer noch unter dem Schmelzpunkt liegen) liefern mehr Energie für die Atome und beschleunigen das Halswachstum und die Verdichtung drastisch. Übermäßige Temperaturen können jedoch zu unerwünschtem Kornwachstum führen, was die mechanischen Eigenschaften des Materials beeinträchtigen kann.

Druck: Die Verdichtungskraft

Die Anwendung von äußerem Druck zwingt die Partikel in engeren Kontakt, wodurch die Anzahl der Diffusionspunkte erhöht und die Verdichtung beschleunigt wird. Verfahren wie das heißisostatische Pressen (HIP) nutzen sowohl hohe Hitze als auch immensen Gasdruck, um eine nahezu 100%ige Dichte zu erreichen, was für Hochleistungsanwendungen wie Turbinenschaufeln entscheidend ist.

Atmosphäre: Die chemische Umgebung

Sintern findet selten an der offenen Luft statt. Die chemische Umgebung ist entscheidend, da die meisten Materialien bei hohen Temperaturen leicht oxidieren. Oxidation bildet eine Schicht auf den Partikeloberflächen, die als Barriere wirkt und die atomare Diffusion und Bindung verhindert. Um dies zu bekämpfen, wird das Sintern typischerweise in einem Vakuum oder in einer Inertgasatmosphäre (wie Argon) durchgeführt, was das Material schützt.

Die Abwägungen verstehen

Sintern ist eine leistungsstarke Technik, erfordert jedoch ein Gleichgewicht zwischen konkurrierenden Faktoren, um das gewünschte Ergebnis zu erzielen.

Dichte vs. Kornwachstum

Das Hauptziel ist oft die Maximierung der Dichte für die Festigkeit. Die hohen Temperaturen und langen Haltezeiten, die für eine vollständige Verdichtung erforderlich sind, können jedoch auch dazu führen, dass die mikroskopischen Kristallkörner im Material zu groß werden. Zu große Körner können ein Material spröder machen.

Schrumpfung und Maßkontrolle

Da das Sintern die Porosität beseitigt, schrumpft das Bauteil immer. Diese Schrumpfung kann erheblich sein (oft 10–20 % des Volumens) und muss bei der Gestaltung der ursprünglichen „Grünteil“-Form präzise berechnet und kompensiert werden. Das Erreichen enger Toleranzen erfordert eine außergewöhnliche Prozesskontrolle.

Gezielte Porosität

Obwohl Porosität oft als ein zu beseitigender Defekt angesehen wird, kann sie auch ein gewünschtes Merkmal sein. Durch das absichtliche Unterbrechen des Sinterprozesses können Ingenieure Teile mit einem kontrollierten Netzwerk von Poren herstellen. Dies ist das Prinzip hinter selbstschmierenden Lagern (die Öl aufnehmen) und metallischen oder keramischen Filtern.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Sintern hängt vollständig von Ihrem Material und Ihren Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung mit hochschmelzenden Materialien liegt: Sintern ist oft die einzig praktikable Methode zur Verarbeitung von Materialien wie Wolfram, Molybdän und vielen fortschrittlichen Keramiken, die sich nicht leicht schmelzen und gießen lassen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, nahezu endkonturnaher Teile liegt: Die Pulvermetallurgie in Kombination mit Sintern kann den Bearbeitungsabfall und die nachfolgenden Kosten im Vergleich zum Ausgangsmaterial aus einem massiven Block erheblich reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Konstruktion mit kontrollierter Porosität liegt: Das Sintern bietet die einzigartige Möglichkeit, Materialien wie Filter oder selbstschmierende Lager zu konstruieren, indem absichtlich ein bestimmtes Volumen an miteinander verbundenen Poren zurückgelassen wird.

Indem Sie Sintern nicht als Schmelzen, sondern als kontrollierte atomare Bewegung verstehen, erhalten Sie die Fähigkeit, Materialien mit Eigenschaften zu entwickeln, die mit anderen Methoden unerreichbar sind.

Zusammenfassungstabelle:

| Prozessvariable | Rolle beim Sintern | Wichtige Überlegung |

|---|---|---|

| Temperatur | Beschleunigt die atomare Diffusion zur Bindung. | Muss unterhalb des Schmelzpunkts bleiben, um Kornwachstum zu vermeiden. |

| Druck | Zwingt Partikel näher zusammen und beschleunigt die Verdichtung. | Wird bei Prozessen wie dem Heißisostatischen Pressen (HIP) verwendet. |

| Atmosphäre | Verhindert Oxidation (z. B. Vakuum, Inertgas). | Entscheidend für eine erfolgreiche atomare Bindung. |

Bereit, überlegene Materialien mit präzisem Sintern zu entwickeln?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die Sie benötigen, um thermische Prozesse wie das Sintern zu beherrschen. Ob Sie mit Hochleistungsmetallen, fortschrittlichen Keramiken oder bei der Entwicklung poröser Filter arbeiten, unsere Lösungen gewährleisten die für konsistente, qualitativ hochwertige Ergebnisse erforderliche Temperatur-, Druck- und Atmosphärenkontrolle.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Sinter- und Materialwissenschaftsziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was ist die Hauptfunktion von Quarzrohren bei der Synthese von Halidelektrolyten? Gewährleistung von Reinheit und präziser Stöchiometrie

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen

- Was sind die Hauptfunktionen von Hochpräzisions-Rohröfen beim Graphenwachstum? Fehlerfreie GS-Synthese erzielen

- Wie stellt ein industrieller Rohröfen die erforderlichen Prozessbedingungen für experimentelle Geräte mit überkritischen Fluiden sicher?

- Was ist die Funktion von Quarzrohren und Vakuumversiegelungssystemen? Sichern Sie Ihre Synthese hochreiner fester Lösungen