Kurz gesagt, die Geschwindigkeit ist der wichtigste Betriebsparameter für eine Kugelmühle, da sie den physikalischen Mahlmechanismus direkt steuert. Die Rotationsgeschwindigkeit bestimmt, ob die Mahlkörper (die Kugeln) kaskadieren, kataraktieren oder zentrifugieren. Nur eine dieser Bewegungen – das Kataraktieren – führt zu einer effizienten Partikelgrößenreduzierung durch Aufprall.

Die größte Herausforderung besteht nicht darin, die Mühle einfach zu drehen, sondern eine spezifische "kataraktierende" Bewegung zu erreichen. Dies ist ein präzises Gleichgewicht, bei dem die Geschwindigkeit hoch genug ist, um die Kugeln nahe an die Oberseite der Kammer zu heben, aber langsam genug, damit sie herunterfallen und das Material zerkleinern können.

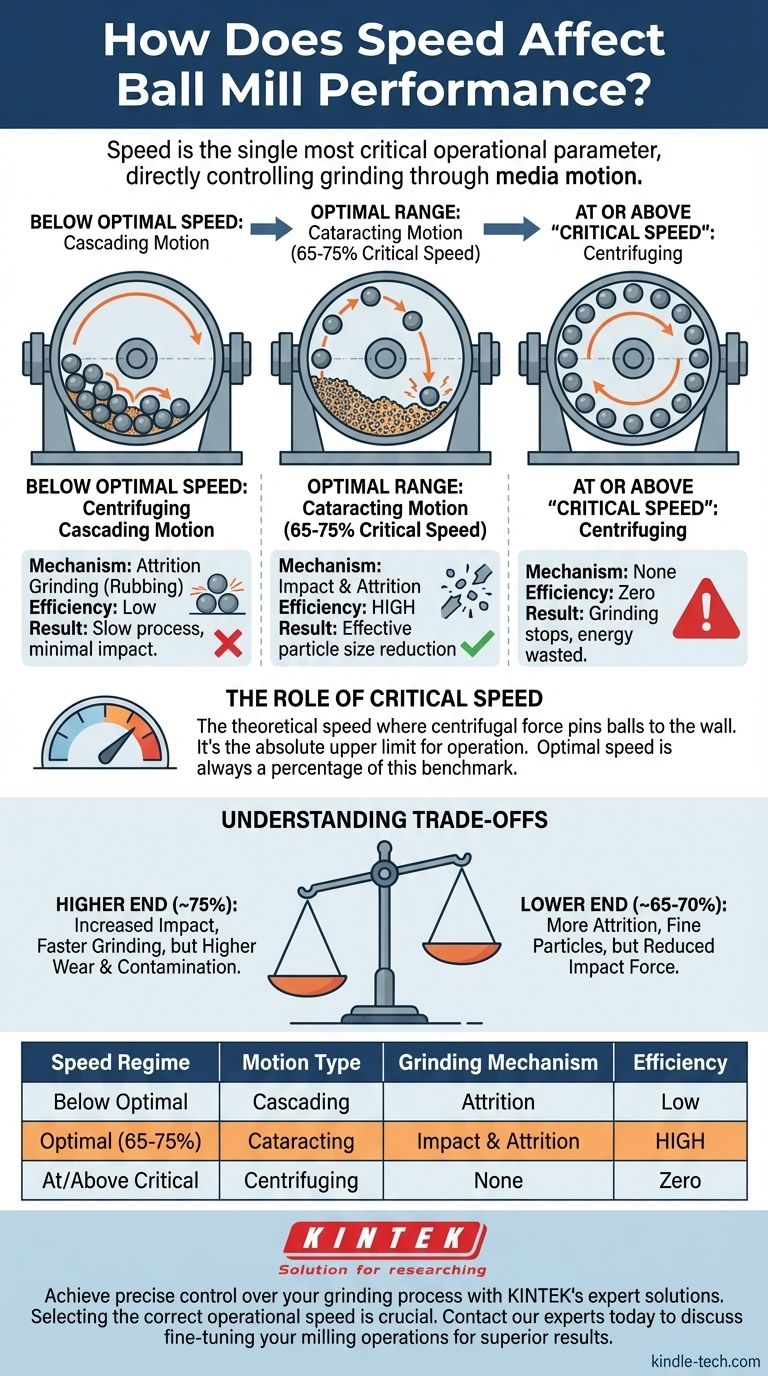

Die drei Bereiche der Mühlengeschwindigkeit

Die Effektivität einer Kugelmühle hängt vollständig von der Bewegung der Mahlkörper im Inneren ab. Diese Bewegung wird durch die Rotationsgeschwindigkeit bestimmt, die drei verschiedene Betriebsregime erzeugt.

Unterhalb der optimalen Geschwindigkeit: Kaskadierende Bewegung

Wenn die Mühle zu langsam rotiert, werden die Kugeln nicht ausreichend angehoben. Sie rollen einfach übereinander am Boden der Mühle in einer kaskadierenden Bewegung.

Dies führt hauptsächlich zu Reibungsmahlung (Reiben und Abrieb), was für viele Materialien ein langsamer und oft ineffizienter Prozess ist. Die hochenergetischen Stöße, die für eine schnelle Größenreduzierung erforderlich sind, fehlen.

Bei oder über der "kritischen Geschwindigkeit": Zentrifugieren

Mit zunehmender Geschwindigkeit erreicht sie schließlich einen Punkt, der als kritische Geschwindigkeit bekannt ist. Dies ist die theoretische Geschwindigkeit, bei der die Zentrifugalkraft stark genug ist, um die Kugeln an die Innenwand der Mühle zu drücken.

Wenn die Kugeln zentrifugieren, gibt es keine relative Bewegung zwischen ihnen und dem Material. Das Mahlen stoppt vollständig. Der Betrieb einer Mühle bei oder über ihrer kritischen Geschwindigkeit ist nutzlos und verschwendet Energie.

Der optimale Bereich: Kataraktierende Bewegung

Das effizienteste Mahlen findet in einem bestimmten Bereich statt, typischerweise bei 65% bis 75% der kritischen Geschwindigkeit. Dies erzeugt eine kataraktierende Bewegung.

In diesem Zustand werden die Kugeln fast bis zur Oberseite der Mühle getragen, lösen sich von der Wand und fallen frei auf das darunter liegende Material. Diese Aktion erzeugt die starken Aufprallkräfte, die notwendig sind, um Partikel effektiv zu zerkleinern.

Die Rolle der kritischen Geschwindigkeit

Das Verständnis der kritischen Geschwindigkeit ist für den ordnungsgemäßen Betrieb unerlässlich, auch wenn Sie eine Mühle niemals bei dieser Geschwindigkeit betreiben werden.

Die Grenze definieren

Die kritische Geschwindigkeit ist die berechnete Rotationsgeschwindigkeit, bei der die innerste Schicht der Mahlkörper aufgrund der Zentrifugalkraft an der Mühlenauskleidung haften bleibt.

Sie dient als absolute Obergrenze für den Betrieb. Jede Geschwindigkeit über diesem Punkt garantiert, dass kein Mahlen stattfindet.

Ein Maßstab für den Betrieb

Die optimale Betriebsgeschwindigkeit wird immer als Prozentsatz der kritischen Geschwindigkeit definiert. Dies bietet einen zuverlässigen und wiederholbaren Maßstab für die Einrichtung und Optimierung des Mahlprozesses für jede Mühle, unabhängig von ihrem Durchmesser.

Die Kompromisse verstehen

Die Wahl einer Geschwindigkeit, selbst innerhalb des optimalen "kataraktierenden" Bereichs, erfordert ein Abwägen konkurrierender Faktoren.

Effizienz vs. Verschleiß

Der Betrieb am oberen Ende des optimalen Bereichs (~75% der kritischen Geschwindigkeit) erhöht die Aufprallenergie und kann das Mahlen beschleunigen.

Dies erhöht jedoch auch erheblich die Verschleißrate sowohl der Mahlkörper als auch der inneren Auskleidung der Mühle, was zu höheren Betriebskosten und einer potenziellen Kontamination des Produkts führt.

Aufprall vs. Abrieb

Die genaue Geschwindigkeit, die Sie wählen, beeinflusst den dominanten Mahlmechanismus.

Höhere Geschwindigkeiten begünstigen hochenergetische Aufpralle, die ideal zum Zerkleinern grober, spröder Materialien sind. Niedrigere Geschwindigkeiten (während sie sich noch im Kataraktbereich befinden) reduzieren die Aufprallkraft, erhöhen aber den Anteil an Kaskadierung und Abrieb, was für das Erreichen einer sehr feinen Endpartikelgröße vorteilhaft sein kann.

So stellen Sie die richtige Geschwindigkeit für Ihr Ziel ein

Nutzen Sie das Konzept der kritischen Geschwindigkeit, um Ihre Betriebseinstellungen basierend auf Ihrem spezifischen Ziel zu steuern.

- Wenn Ihr Hauptaugenmerk auf der schnellen Größenreduzierung spröder Materialien liegt: Betreiben Sie die Mühle am oberen Ende des optimalen Bereichs (~75% der kritischen Geschwindigkeit), um die Aufprallkräfte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr feiner Partikel liegt: Erwägen Sie den Betrieb am unteren Ende des optimalen Bereichs (~65-70% der kritischen Geschwindigkeit), um eine Mischung aus Aufprall und Abrieb zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Geräteverschleiß und Kontamination liegt: Verwenden Sie die niedrigstmögliche Geschwindigkeit innerhalb des optimalen Bereichs, die noch eine akzeptable Mahleffizienz bietet.

Letztendlich ist die Rotationsgeschwindigkeit Ihr primärer Hebel zur Steuerung der gesamten Mahlumgebung in der Mühle.

Zusammenfassungstabelle:

| Geschwindigkeitsbereich | Bewegungsart | Mahlmechanismus | Effizienz |

|---|---|---|---|

| Unter optimal | Kaskadierend | Abrieb (Reiben) | Niedrig |

| Optimal (65-75% der kritischen) | Kataraktierend | Aufprall & Abrieb | Hoch |

| Bei/Über kritisch | Zentrifugierend | Keine | Null |

Erreichen Sie präzise Kontrolle über Ihren Mahlprozess mit den Expertenlösungen von KINTEK.

Die Wahl der richtigen Betriebsgeschwindigkeit ist entscheidend für die Leistung und Langlebigkeit Ihrer Kugelmühle. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Maschinen und den fachkundigen Support, den Ihr Labor benötigt, um die Mahleffizienz zu optimieren, den Verschleiß zu reduzieren und eine konsistente Partikelgrößenreduzierung zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihre Mahlprozesse für überragende Ergebnisse zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Tieftemperatur-wassergekühlter Vibrations-Feinstzerkleinerer mit Touchscreen

- Zweiwellen-Extruder-Kunststoffgranuliermaschine

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

Andere fragen auch

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von NiCr-Al2O3-SrCO3-Verbundpulvern? Erhöhte Homogenität

- Welche Rolle spielt eine Planetenkugelmühle bei der SHS? Optimierung der Pulveraktivierung für überlegene Legierungssynthese

- Warum werden Hochenergie-Planetenkugelmühlen zur Reduzierung der Kristallinität von Lignocellulose bevorzugt?

- Warum wird eine Hochenergie-Planetenkugelmühle herkömmlichen Gussverfahren für nanokristalline HEAs vorgezogen?

- Welche spezifische Rolle spielt eine hochenergetische Planetenkugelmühle bei der Synthese von Ag-dotierten Sulfid-Festkörperelektrolyten?