Kontamination beim Kugelschleifen ist die unbeabsichtigte Einführung von Fremdmaterial in das verarbeitete Pulver. Dies geschieht, weil das Kugelschleifen ein energiereicher mechanischer Prozess ist, bei dem wiederholte, heftige Kollisionen zu mikroskopischem Verschleiß der Schleifanlage selbst führen. Folglich werden Partikel aus dem Mahlbehälter und den Mahlkugeln abgeschliffen und vermischen sich mit Ihrer Probe.

Die zentrale Erkenntnis ist, dass Kontamination kein Fehler, sondern eine inhärente Folge des Kugelschleifprozesses ist. Das Ziel ist nicht, eine unmögliche, nullprozentige Kontamination zu erreichen, sondern ihre Quellen zu verstehen und den Prozess so zu steuern, dass sie innerhalb der akzeptablen Grenzen für Ihre spezifische Anwendung bleibt.

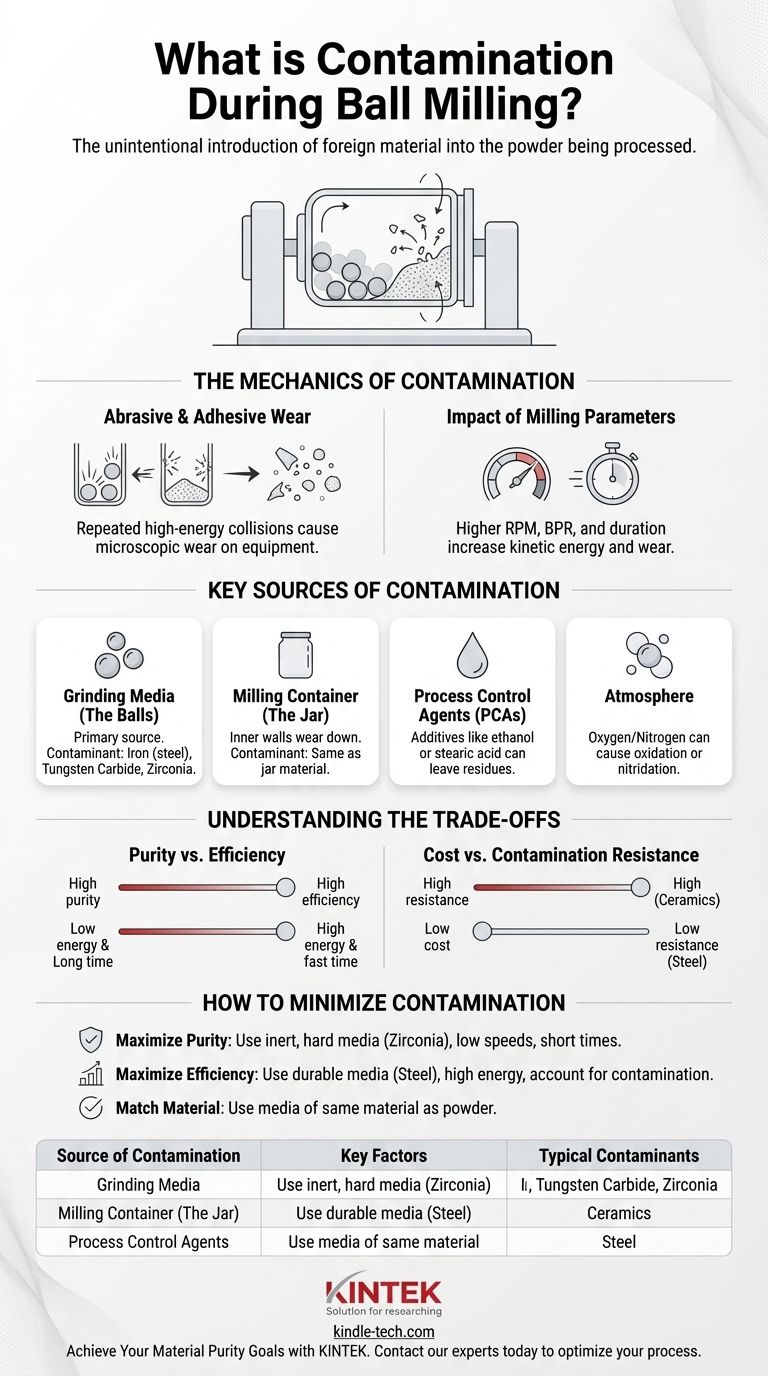

Die Mechanik der Kontamination

Abrasiver und adhäsiver Verschleiß

Der Kernmechanismus der Kontamination ist mechanischer Verschleiß. Wenn die Kugeln mit hoher Geschwindigkeit aufeinander, auf das Pulver und auf die Behälterwände treffen, werden winzige Fragmente des Behälter- und Kugelmaterials abgeschabt (Abrasion) oder übertragen (Adhäsion).

Dieser Prozess ist eine direkte Folge der intensiven mechanischen Energie, die eine Kugelmühle in das System einbringt. Jeder Aufprall bietet die Möglichkeit, dass ein mikroskopisch kleines Stück Ihrer Ausrüstung Teil Ihrer Probe wird.

Die Rolle der Materialhärte

Ein fundamentales Prinzip des Verschleißes ist, dass das weichere Material schneller abgetragen wird. Für ein effektives Mahlen sollten die Mahlkörper und der Behälter deutlich härter sein als das zu mahlende Material.

Wenn das Pulver beispielsweise härter ist als die Stahlkugeln, nutzen sich die Kugeln schnell ab, was zu einer erheblichen Eisenkontamination im Endpulver führt.

Der Einfluss der Mahlparameter

Die Kontaminationsrate ist direkt proportional zur Energie des Mahlprozesses. Aggressive Parameter, die auf schnelle Ergebnisse ausgelegt sind, erhöhen immer die Kontamination.

Wichtige Faktoren sind die Mahlgeschwindigkeit (U/min), das Kugel-zu-Pulver-Gewichtsverhältnis (BPR) und die Mahlzeit. Höhere Geschwindigkeiten, ein größeres BPR und längere Zeiten erhöhen alle die kinetische Energie und die Anzahl der Kollisionen, wodurch der Verschleiß der Ausrüstung beschleunigt wird.

Wichtige Kontaminationsquellen

Mahlkörper (Die Kugeln)

Die Mahlkugeln sind aufgrund ihrer massiven Oberfläche und des direkten, ständigen Aufpralls auf das Pulver oft die bedeutendste Kontaminationsquelle.

Das Material der Kugeln – sei es Hartstahl, Wolframkarbid, Zirkonoxid oder Achat – wird der primäre Schadstoff sein, der in Ihrer Probe gefunden wird. Wenn Sie beispielsweise Stahlkugeln verwenden, wird Eisen in die Probe eingebracht.

Mahlbehälter (Der Behälter)

Die Innenwände des Mahlbehälters sind denselben abrasiven Kräften ausgesetzt wie die Kugeln. Auch das Material des Behälters wird unweigerlich abgetragen und vermischt sich mit Ihrem Pulver.

Deshalb ist die Auswahl eines Behälters und von Kugeln aus demselben Material eine gängige Strategie, um die Arten von Kontaminanten zu begrenzen, auch wenn sie die Kontamination selbst nicht eliminieren kann.

Prozesskontrollmittel (PCAs)

In einigen Fällen werden kleine Mengen von Flüssigkeiten (wie Ethanol) oder Feststoffen (wie Stearinsäure) als PCAs hinzugefügt, um zu verhindern, dass das Pulver an der Ausrüstung kaltverschweißt.

Obwohl oft beabsichtigt, können diese Mittel Rückstände hinterlassen oder mit dem Pulver reagieren und als eine andere Form der Prozesskontamination wirken, wenn sie nicht vollständig entfernt oder berücksichtigt werden.

Atmosphäre

Wenn der Prozess nicht unter Vakuum oder Inertgas (wie Argon) durchgeführt wird, kann die Atmosphäre im Behälter die Probe kontaminieren. Die hohe Energie kann Reaktionen mit Sauerstoff (Oxidation) oder Stickstoff (Nitridierung) auslösen und so die chemische Zusammensetzung Ihres Materials verändern.

Die Abwägungen verstehen

Reinheit vs. Effizienz

Dies ist der zentrale Konflikt beim Kugelschleifen. Hochenergetisches Mahlen (hohe U/min, hohes BPR) erreicht eine schnellere Partikelgrößenreduzierung oder Legierungsbildung, garantiert aber höhere Kontaminationsraten.

Umgekehrt erhält energiearmes Mahlen die Materialreinheit, erfordert jedoch dramatisch längere Verarbeitungszeiten, was einen Prozess manchmal unpraktisch macht.

Kosten vs. Kontaminationsbeständigkeit

Die Materialien, die am besten verschleißfest sind, sind oft die teuersten. Hartstahl ist eine kostengünstige und gängige Wahl, trägt aber zur Eisenkontamination bei.

Hochreine, verschleißfeste Medien wie Siliziumnitrid oder Zirkonoxid eignen sich hervorragend zur Minimierung der Kontamination, sind aber mit einem erheblichen Aufpreis verbunden, der für alle Anwendungen möglicherweise nicht gerechtfertigt ist.

Das „akzeptable“ Kontaminationsniveau

„Nullkontamination“ ist ein theoretisches Ideal, keine praktische Realität. Die entscheidende Frage ist, welches Kontaminationsniveau Ihre Endanwendung tolerieren kann.

Eine geringe Menge Eisen aus Stahlmedien mag für die Herstellung einer Baustahllegierung völlig akzeptabel sein. Dieselbe Menge Eisen wäre jedoch ein kritischer Fehlerpunkt bei einer hochreinen Keramik für elektronische oder biomedizinische Anwendungen.

So minimieren Sie Kontaminationen in Ihrem Prozess

Die Wahl einer Strategie erfordert, dass Sie Ihr Hauptziel definieren. Der richtige Ansatz ist immer ein bewusster Kompromiss zwischen Reinheit, Geschwindigkeit und Kosten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialreinheit liegt: Verwenden Sie Mahlkörper und einen Behälter aus einem Material, das außergewöhnlich hart und inert ist (z. B. Zirkonoxid, Siliziumnitrid), und betreiben Sie die Mühle bei niedrigeren Geschwindigkeiten über kürzere Zeiträume.

- Wenn Ihr Hauptaugenmerk auf schneller Verarbeitung und Effizienz liegt: Verwenden Sie langlebige, kostengünstige Medien wie Hartstahl mit Hochenergieparametern, seien Sie aber bereit, die resultierende Kontamination in Ihrer Endmaterialzusammensetzung analytisch zu berücksichtigen.

- Wenn Sie ein Pulver mahlen, das chemisch dem Medium ähnelt: Ziehen Sie die Verwendung von Medien desselben Materials in Betracht (z. B. Mahlen von Siliziumpulver mit Siliziumnitridmedien), damit keine fremden Elemente durch Kontamination eingebracht werden.

Indem Sie die Kontamination als eine kontrollierbare Prozessvariable behandeln, können Sie Ihre Ergebnisse beim Kugelschleifen strategisch optimieren, um präzise Materialspezifikationen zu erfüllen.

Zusammenfassungstabelle:

| Quelle der Kontamination | Wesentliche beitragende Faktoren | Typische Kontaminanten |

|---|---|---|

| Mahlkugeln | Materialhärte, Kugel-zu-Pulver-Verhältnis, Mahlgeschwindigkeit/-dauer | Eisen (Stahl), Wolframkarbid, Zirkonoxid |

| Mahlbehälter | Materialhärte, Abrieb der Behälterwand, Mahldauer | Dasselbe wie Behältermaterial (z. B. Stahl, Zirkonoxid) |

| Prozesskontrollmittel (PCAs) | Art und Menge des verwendeten PCA (z. B. Ethanol, Stearinsäure) | Organische Rückstände, Reaktionsnebenprodukte |

| Atmosphäre | Gegenwart von Sauerstoff/Stickstoff (wenn nicht inert/Vakuum) | Oxide, Nitride |

Erreichen Sie Ihre Materialreineitsziele mit KINTEK

Die Kontrolle der Kontamination ist entscheidend für eine erfolgreiche Materialverarbeitung. Egal, ob Sie hochreine Keramiken für die Elektronik oder eine effiziente Legierungsproduktion benötigen, die richtige Laborausrüstung macht den Unterschied.

KINTEK ist spezialisiert auf die Lieferung von hochwertigen, verschleißfesten Mahlbehältern und Mahlkörpern (wie Zirkonoxid, Wolframkarbid und Achat), die zur Minimierung der Kontamination entwickelt wurden. Wir helfen Laboren, Reinheit, Effizienz und Kosten in Einklang zu bringen.

Lassen Sie uns Ihnen helfen, Ihren Kugelschleifprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Mini Planetenkugelmühle für Labormahlen

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Kleine Spritzgießmaschine für Laboranwendungen

Andere fragen auch

- Was sind die einzigartigen Energietransfermerkmale von PBMs? Beherrschen Sie die komplexe heterozyklische Synthese

- Wie werden Planetenkugelmühlen für Li2ZrCl6-Elektrolyte verwendet? Erzielung von metastabilen Phasen mit hoher Leitfähigkeit

- Was ist die Funktion einer Planetenkugel-Mühle bei der Herstellung von MAX-Phasen-Pulvern? Erreichen Sie hochreine atomare Homogenität

- Wie verbessert eine Planetenkugelmühle die elektrokatalytische Aktivität von La0.6Sr0.4CoO3-δ? Steigern Sie die Leistung Ihres Katalysators

- Welche spezifische Rolle spielt eine Planetenkugelmühle bei der Herstellung von LPS-Sulfid-Elektrolyten? Höhere Leitfähigkeit freischalten