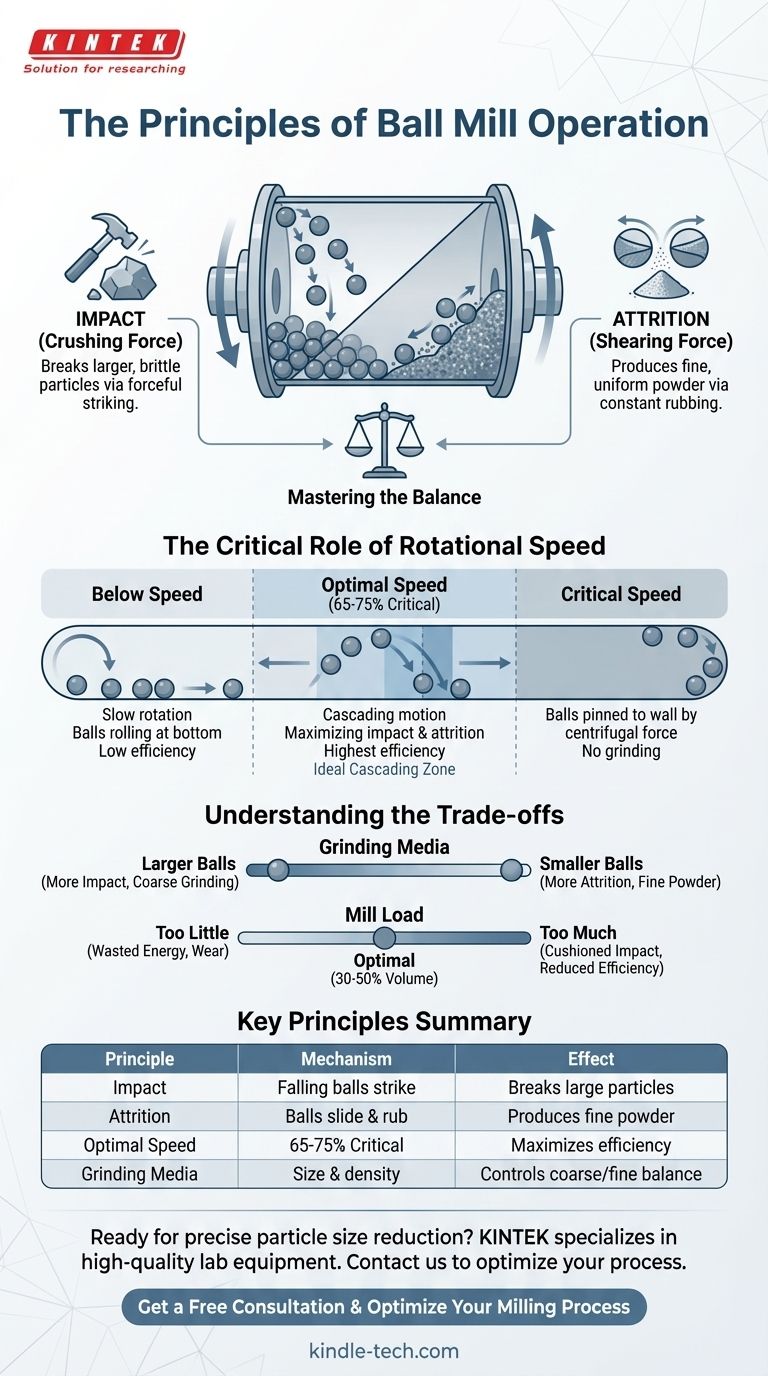

Im Kern basiert eine Kugelmühle auf zwei grundlegenden Prinzipien: Schlag und Abrieb. Während sich die zylindrische Mühle dreht, werden die Mahlkörper (Kugeln) im Inneren nach oben gehoben, bevor sie wieder herunterfallen. Dieser Fall erzeugt einen kräftigen Schlag, der das Material zerkleinert, während das ständige Reiben und Gleiten der Kugeln aneinander und an den Kammerwänden Abrieb erzeugt, eine Scherkraft, die die Partikel zerkleinert.

Die Effektivität einer Kugelmühle ist nicht zufällig; sie ist ein kontrollierter Prozess, der durch das Gleichgewicht zwischen Schlag und Abrieb bestimmt wird. Dieses Gleichgewicht durch Anpassen der Rotationsgeschwindigkeit und der Mahlkörper zu meistern, ist der Schlüssel zur effizienten Erzielung Ihrer gewünschten Partikelgröße.

Die zwei Mechanismen der Zerkleinerung

Eine Kugelmühle zerschmettert Material nicht einfach; sie verwendet zwei unterschiedliche, aber sich ergänzende Aktionen, um eine Größenreduzierung zu erreichen. Das Verständnis beider ist entscheidend für die Prozesskontrolle.

Die Kraft des Schlags

Schlag ist der primäre Mechanismus zum Zerkleinern größerer, spröder Partikel. Während sich die Mühlentrommel dreht, werden die Kugeln teilweise an der Innenwand nach oben getragen.

Die Schwerkraft übernimmt dann, wodurch die Kugeln sich lösen und auf das Material fallen, das am Boden der Mühle liegt. Dieses wiederholte, kraftvolle Aufschlagen ist äußerst effektiv, um grobes Ausgangsmaterial in kleinere Stücke zu zerbrechen.

Die Mahlwirkung des Abriebs

Abrieb ist eine Scher- und Mahlwirkung, die für die Erzeugung feinerer Partikel verantwortlich ist. Sie tritt im "Zeh" der Mühlenfüllung auf, wo die Kugeln kaskadieren und übereinander rollen.

Während die Kugeln gleiten und rollen, fangen sie Material zwischen ihren Oberflächen und der Mühlenwand ein und zerkleinern es durch Reibung. Dieser Mechanismus ist wesentlich, um ein gleichmäßiges und sehr feines Endprodukt zu erzielen.

Die entscheidende Rolle der Rotationsgeschwindigkeit

Die Drehzahl der Mühle ist die wichtigste Variable bei der Steuerung des Mahlprozesses. Sie bestimmt direkt das Verhalten der Kugeln und somit das Gleichgewicht zwischen Schlag und Abrieb.

Unterhalb der Betriebsgeschwindigkeit: Ineffektive Agitation

Wenn sich die Mühle zu langsam dreht, rollen die Kugeln einfach übereinander am Boden der Kammer. Dies führt zu minimaler Schlagkraft und sehr geringer Mahleffizienz, da die Kugeln nie hoch genug gehoben werden, um einen signifikanten Fall zu erzeugen.

Bei kritischer Geschwindigkeit: Der Zentrifugaleffekt

Die kritische Geschwindigkeit ist die theoretische Geschwindigkeit, bei der die Zentrifugalkraft stark genug ist, um die Mahlkugeln an die Innenwand der Mühle zu drücken.

Bei dieser Geschwindigkeit bewegen sich die Kugeln einfach im Kreis mit der Trommel, und es findet kein Herunterfallen oder Taumeln statt. Folglich hören sowohl Schlag als auch Abrieb vollständig auf, und es findet kein Mahlen statt.

Die optimale Geschwindigkeit: Die Kaskadenzone

Das effizienteste Mahlen tritt auf, wenn die Mühle mit einer Geschwindigkeit betrieben wird, die ein Prozentsatz der kritischen Geschwindigkeit ist, typischerweise zwischen 65% und 75%.

In diesem optimalen Bereich werden die Kugeln hoch genug an der Wand nach oben getragen, um beim Herunterfallen einen kräftigen Schlag zu erzeugen, aber nicht so hoch, dass sie an der Seite festgehalten werden. Dies erzeugt eine kontinuierliche Kaskadenbewegung, die sowohl Schlag als auch Abrieb maximiert.

Die Kompromisse verstehen

Die Optimierung einer Kugelmühle erfordert das Abwägen mehrerer Schlüsselfaktoren. Die von Ihnen getroffenen Entscheidungen wirken sich direkt auf das Endprodukt und die Effizienz des Prozesses aus.

Mahlkörper: Größe und Dichte

Die Kugeln selbst sind eine kritische Variable. Größere, dichtere Kugeln erzeugen eine größere Schlagkraft, wodurch sie ideal sind, um großes Ausgangsmaterial schnell zu zerkleinern.

Umgekehrt erhöht eine größere Anzahl kleinerer Kugeln die für den Abrieb verfügbare Oberfläche. Dies ist effektiver, um ein sehr feines, gleichmäßiges Pulver zu erzeugen. Das Material der Mahlkörper (z. B. Edelstahl, Keramik) wird so gewählt, dass Kontaminationen verhindert und Verschleiß widerstanden wird.

Mühlenfüllung: Das Kugel-zu-Pulver-Verhältnis

Das Volumen der Mahlkörper und des Materials in der Mühle muss sorgfältig kontrolliert werden. Eine typische Kugelfüllung füllt 30% bis 50% des internen Volumens der Mühle.

Wenn zu viel Material in der Mühle ist, dämpft es die Kugelstöße und reduziert die Mahleffizienz. Wenn zu wenig Material vorhanden ist, mahlen die Kugeln aneinander und an der Mühlenverkleidung, was Energie verschwendet und übermäßigen Verschleiß verursacht.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Anwendung dieser Prinzipien hängt vollständig von Ihrem gewünschten Ergebnis ab. Verwenden Sie die folgenden Richtlinien, um den Prozess an Ihre spezifischen Bedürfnisse anzupassen.

- Wenn Ihr Hauptaugenmerk auf Grobmahlung oder dem Zerkleinern großer Partikel liegt: Priorisieren Sie den Schlag, indem Sie größere Mahlkugeln verwenden und mit einer Geschwindigkeit am oberen Ende des optimalen Bereichs (etwa 75% der kritischen Geschwindigkeit) arbeiten, um die Fallhöhe der Kaskade zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines sehr feinen, gleichmäßigen Pulvers liegt: Priorisieren Sie den Abrieb, indem Sie ein höheres Volumen kleinerer Mahlkugeln verwenden, was die Gesamtoberfläche für die Mahlwirkung erhöht.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Optimieren Sie die Mühlengeschwindigkeit sorgfältig, um im Bereich von 65-75% der kritischen Geschwindigkeit zu bleiben, und halten Sie das richtige Kugel-zu-Pulver-Füllverhältnis ein, um Energieverschwendung zu vermeiden.

Durch das Verständnis dieser Kernprinzipien können Sie die Kugelmühle von einer einfachen Maschine in ein Präzisionswerkzeug für die Materialverarbeitung verwandeln.

Zusammenfassungstabelle:

| Prinzip | Schlüsselmechanismus | Auswirkung auf das Mahlen |

|---|---|---|

| Schlag | Kugeln fallen und treffen Material | Zerkleinert große, spröde Partikel |

| Abrieb | Kugeln gleiten und reiben aneinander | Erzeugt feines, gleichmäßiges Pulver |

| Optimale Geschwindigkeit | 65-75% der kritischen Geschwindigkeit | Maximiert die Effizienz von Schlag und Abrieb |

| Mahlkörper | Größe und Dichte der Kugeln | Steuert das Gleichgewicht zwischen Grob- und Feinmahlung |

Bereit, eine präzise Partikelgrößenreduktion in Ihrem Labor zu erreichen?

Die Prinzipien von Schlag und Abrieb sind der Schlüssel, um das volle Potenzial Ihrer Kugelmühle auszuschöpfen. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte, einschließlich Kugelmühlen und Mahlkörper, anzubieten, die auf Ihre spezifischen Forschungs- und Produktionsziele zugeschnitten sind.

Unsere Experten können Ihnen helfen, die richtige Ausrüstung für die Optimierung der Grobmahlung, der Feinmahlen oder der maximalen Prozesseffizienz auszuwählen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und lassen Sie KINTEK Ihr Partner für präzises Mahlen sein.

Kostenlose Beratung erhalten & Ihren Mahlprozess optimieren

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- Kleine Spritzgießmaschine für Laboranwendungen

Andere fragen auch

- Welche Rolle spielt eine Planetenkugelmühle bei der SHS? Optimierung der Pulveraktivierung für überlegene Legierungssynthese

- Welche spezifische Rolle spielt eine hochenergetische Planetenkugelmühle bei der Synthese von Ag-dotierten Sulfid-Festkörperelektrolyten?

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von NiCr-Al2O3-SrCO3-Verbundpulvern? Erhöhte Homogenität

- Welche Rolle spielt eine Planetenkugelmühle bei der Synthese von festen Sulfid-Elektrolyten auf Li2S–P2S5-Basis?

- Warum wird eine Hochenergie-Planetenkugelmühle herkömmlichen Gussverfahren für nanokristalline HEAs vorgezogen?