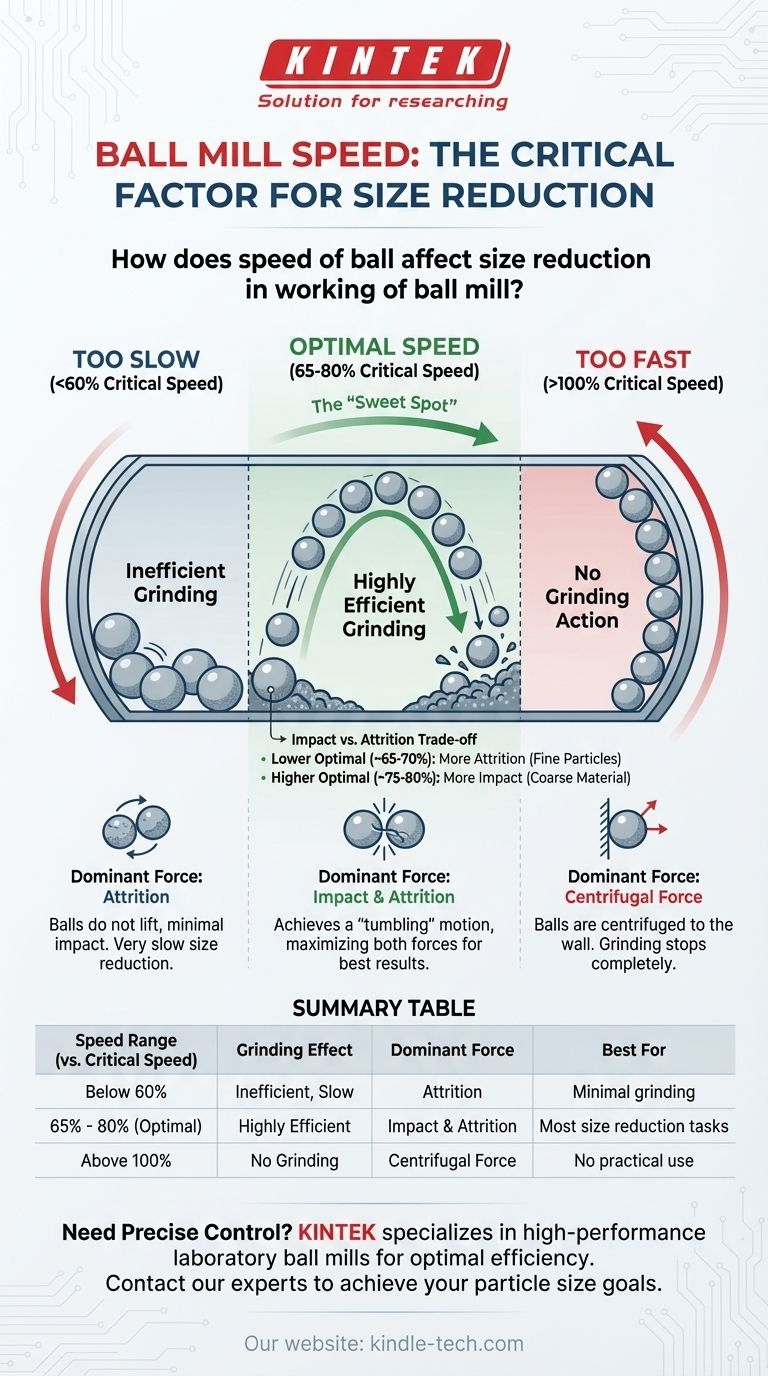

In einer Kugelmühle ist die Geschwindigkeit der wichtigste Parameter für die Größenreduzierung, aber die Beziehung ist nicht linear. Anstatt "schneller ist besser" zu sagen, existiert eine optimale Geschwindigkeit, um den Mahleffekt zu maximieren. Eine zu langsame Mühle führt zu einer minimalen Größenreduzierung, während ein zu schneller Betrieb dazu führt, dass das Mahlen ganz aufhört, da die Kugeln an die Zylinderwand gepresst werden.

Das Kernprinzip ist, dass eine effektive Größenreduzierung von einer "Taumelbewegung" abhängt, die Aufprall- und Reibungskräfte maximiert. Dieser ideale Zustand tritt bei einem bestimmten Prozentsatz der "kritischen Geschwindigkeit" der Mühle auf – dem Punkt, an dem die Zentrifugalkraft die Schwerkraft überwindet.

Die Mechanik der Mahlkräfte

Um die Größenreduzierung zu steuern, müssen Sie zunächst die beiden primären Kräfte verstehen, die im Inneren der Mühle wirken. Die Geschwindigkeit der Mühle bestimmt direkt, welche dieser Kräfte den Prozess dominieren wird.

Aufprallkräfte

Aufprall ist die primäre Kraft zum Zerkleinern größerer, grober Partikel. Er tritt auf, wenn die Mahlkugeln hoch an der Seite der rotierenden Trommel angehoben werden und dann auf das darunter liegende Material fallen oder "kaskadieren", wobei sie wie Tausende kleiner Hämmer wirken.

Abriebkräfte

Abrieb oder Reibung ist eine Scherkraft, die am effektivsten ist, um Material zu sehr feinen Partikeln zu mahlen. Dies geschieht, wenn Kugeln aneinander und an der Mühlenverkleidung gleiten und rollen und dabei das dazwischenliegende Material mahlen.

Das Konzept der kritischen Geschwindigkeit

Die Wirksamkeit dieser Kräfte wird vollständig durch die Rotationsgeschwindigkeit der Mühle bestimmt, die am besten im Verhältnis zu ihrer theoretischen "kritischen Geschwindigkeit" verstanden wird.

Was ist kritische Geschwindigkeit?

Kritische Geschwindigkeit ist die theoretische Drehzahl, bei der die Zentrifugalkraft im Inneren der Mühle die Schwerkraft genau ausgleicht. Bei dieser Geschwindigkeit werden die Mahlkugeln an die Innenwand der Trommel gepresst und rotieren mit ihr, wodurch kein Taumeln, kein Aufprall und somit kein Mahlen entsteht.

Unterhalb der optimalen Geschwindigkeit (zu langsam)

Wenn die Mühle zu langsam rotiert (z. B. unter 60 % der kritischen Geschwindigkeit), werden die Kugeln nicht hoch genug angehoben. Sie rollen einfach am Boden der Mühle übereinander. Dies erzeugt etwas Abrieb, aber fast keinen Aufprall, was zu einem sehr langsamen und ineffizienten Mahlprozess führt, insbesondere bei größeren Partikeln.

Bei optimaler Geschwindigkeit (Der "Sweet Spot")

Die meisten Kugelmühlen werden zwischen 65 % und 80 % ihrer kritischen Geschwindigkeit betrieben. In diesem Bereich werden die Kugeln hoch genug an der Wand mitgeführt, um eine kontinuierliche, rollende "Kaskade" zurück in die Materialfüllung zu erzeugen. Diese Bewegung bietet die ideale Kombination aus Aufprall und Abrieb, was zur effizientesten und effektivsten Größenreduzierung führt.

Oberhalb der optimalen Geschwindigkeit (zu schnell)

Wenn die Geschwindigkeit die kritische Geschwindigkeit erreicht und überschreitet, übernimmt die Zentrifugalkraft vollständig. Die Kugeln werden "zentrifugiert" und fest an der Trommelverkleidung gehalten. Ohne relative Bewegung zwischen den Kugeln hört jede Mahlwirkung auf.

Die Kompromisse verstehen

Die Wahl einer Geschwindigkeit, selbst innerhalb des optimalen Bereichs, beinhaltet das Abwägen konkurrierender Ziele. Der genaue Prozentsatz, den Sie wählen, beeinflusst die endgültige Partikelgröße, die Verarbeitungszeit und die Betriebskosten.

Mahlmodus vs. Geschwindigkeit

Das obere Ende des optimalen Bereichs (z. B. 75-80 % der kritischen Geschwindigkeit) begünstigt eine kaskadierende Bewegung, die die Aufprallkräfte erhöht. Dies ist besser für das schnelle Zerkleinern von grobem Material.

Das untere Ende des optimalen Bereichs (z. B. 65-70 % der kritischen Geschwindigkeit) begünstigt eine "katarrhaktische" Bewegung, bei der Kugeln eher rollen als fallen. Dies erhöht die Abriebkräfte, was für die Erzielung einer sehr feinen Endpartikelgröße überlegen ist.

Effizienz vs. Verschleiß

Höhere Geschwindigkeiten verbrauchen mehr Energie und erhöhen die Verschleißrate sowohl der Mahlkörper (der Kugeln) als auch der Innenverkleidung der Mühle erheblich. Eine Mühle schneller als nötig für Ihre Zielpartikelgröße zu betreiben, ist ineffizient und erhöht die Wartungskosten.

Die richtige Geschwindigkeit für Ihr Ziel einstellen

Ihre Betriebsgeschwindigkeit sollte eine bewusste Wahl sein, die auf Ihrem spezifischen Ziel basiert. Verwenden Sie die kritische Geschwindigkeit Ihrer Mühle als Referenz für alle Berechnungen.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Zerkleinern von grobem Material liegt: Betreiben Sie die Mühle am oberen Ende des optimalen Bereichs (~75-80 % der kritischen Geschwindigkeit), um den Aufprall zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung extrem feiner, gleichmäßiger Partikel liegt: Betreiben Sie die Mühle am unteren Ende des optimalen Bereichs (~65-70 % der kritischen Geschwindigkeit), um den Abrieb zu maximieren.

- Wenn Ihr Hauptaugenmerk auf ausgewogener Effizienz und Durchsatz liegt: Beginnen Sie bei etwa 75 % der kritischen Geschwindigkeit und passen Sie diese basierend auf den Ergebnissen für Ihr spezifisches Material an.

Durch die Beherrschung der Beziehung zwischen Geschwindigkeit und Mahlkräften erhalten Sie präzise Kontrolle über den Partikelgrößenreduktionsprozess.

Zusammenfassungstabelle:

| Geschwindigkeitsbereich (vs. kritische Geschwindigkeit) | Mahlwirkung | Dominante Kraft | Am besten geeignet für |

|---|---|---|---|

| Unter 60 % | Ineffizient, langsam | Abrieb | Minimales Mahlen |

| 65 % - 80 % (Optimal) | Hocheffizient | Aufprall & Abrieb | Die meisten Größenreduktionsaufgaben |

| Über 100 % | Kein Mahlen | Zentrifugalkraft | Keine praktische Anwendung |

Benötigen Sie präzise Kontrolle über Ihre Partikelgrößenreduzierung? KINTEK ist spezialisiert auf Hochleistungs-Laborkugelmühlen und Mahlanlagen, die für optimale Effizienz ausgelegt sind. Unsere Experten können Ihnen helfen, die richtige Mühle und die optimalen Betriebsparameter auszuwählen, um Ihre spezifischen Partikelgrößenziele zu erreichen, wodurch Sie Zeit sparen und Betriebskosten senken. Kontaktieren Sie noch heute unsere Mahlspezialisten, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Horizontale Planetenkugel-Mühle für Laboratorien

Andere fragen auch

- Was ist die Funktion von mechanischem Kugelmühlen- und Mahlverfahren bei der Biomassevorbehandlung? Steigerung der Reaktivität und Effizienz

- Warum wird eine Wasserstoffatmosphäre bei der ODS-Stahlkugelmahlung verwendet? Verbesserung der Pulverreinheit und Verhinderung von Oxidation

- Warum ist das sekundäre Kugelmühlen für LATP notwendig? Verbesserung der Sinteraktivität und Ionenleitfähigkeit

- Wie trägt eine Labor-Kugelmahlanlage zur Vorbereitung von Rohstoffen für Biokompositbeschichtungen bei? Präzision freischalten

- Was sind die verschiedenen Betriebsarten einer Kugelmühle? Beherrschen Sie die 3 wichtigsten Betriebsmodi für optimales Mahlen

- Welche Rolle spielt eine Hochenergie-Planetenkugelmaschine bei der Herstellung von Ni-SmDC-Katalysatorpulvern?

- Welche Partikelgröße erreicht eine Planetenkugelmühle? Erzielen Sie Nanoskala-Mahlung für Ihre Materialien

- Was ist das beste Medium für eine Kugelmühle? Stahl vs. Keramik für maximale Mahleffizienz und Reinheit