Im Kern ist ein Sputter-Coater eine Spritzpistole im atomaren Maßstab, die Atome physikalisch von einem Quellmaterial löst und sie als ultradünne Schicht auf einer Probe abscheidet. Dieser Prozess findet in einem Vakuum statt und verwendet ein hochenergetisches Plasma, um die Quelle zu bombardieren und so eine kontrollierte, gleichmäßige Beschichtung zu erzeugen.

Sputterbeschichtung ist kein thermischer Prozess des Schmelzens oder Siedens eines Materials. Stattdessen ist es ein rein physikalisches Phänomen – ein hochenergetisches Spiel des atomaren Billards –, bei dem Ionen verwendet werden, um Atome präzise von einem Target abzuspalten, die sich dann als dünne Schicht auf Ihrem Substrat ansammeln.

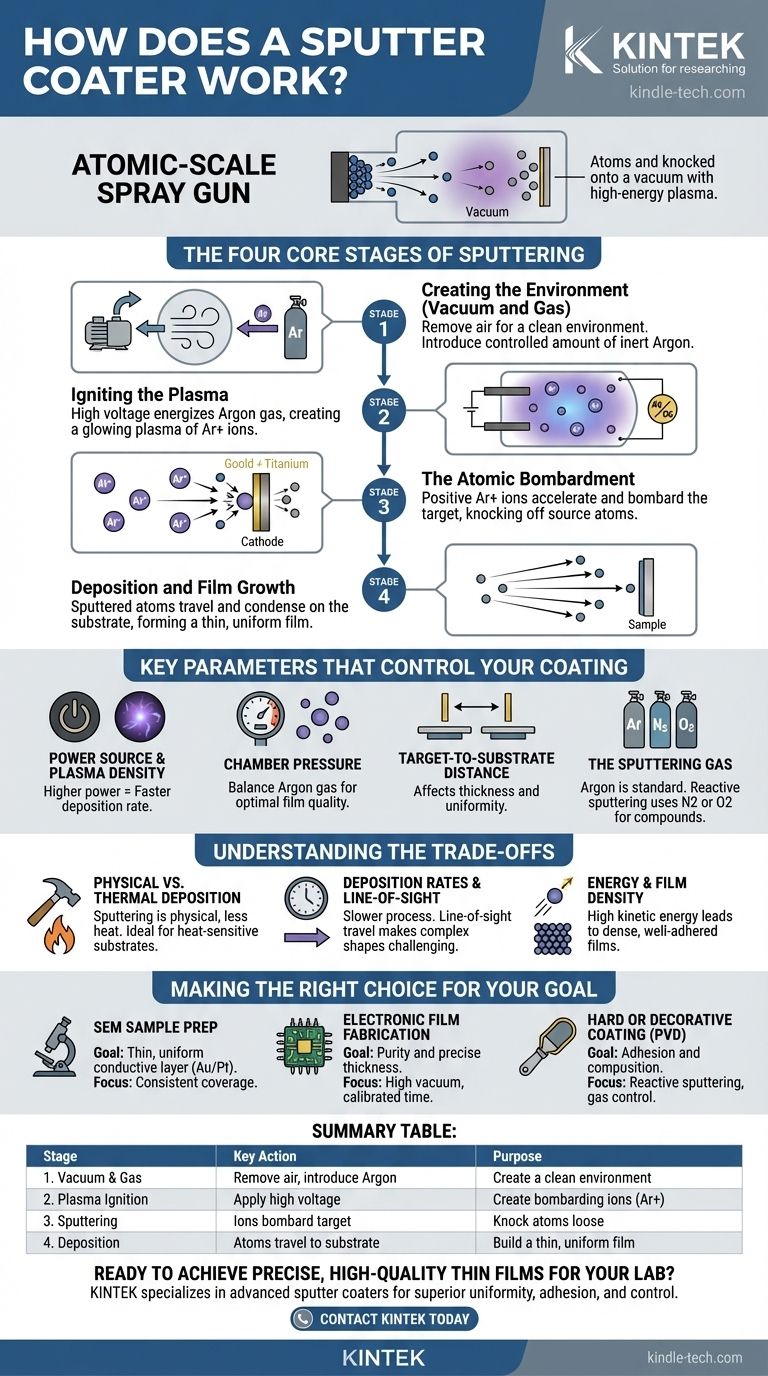

Die vier Kernphasen des Sputterns

Um zu verstehen, wie ein Sputter-Coater funktioniert, ist es am besten, ihn in vier unterschiedliche, aufeinanderfolgende Phasen zu unterteilen. Dieser gesamte Prozess findet in einer versiegelten Kammer statt.

Phase 1: Schaffung der Umgebung (Vakuum und Gas)

Zuerst entfernt eine Vakuumpumpe die Luft aus der Probenkammer. Dies ist entscheidend, da Luftmoleküle den Prozess stören, die gesputterten Atome streuen und die endgültige Schicht verunreinigen würden.

Sobald ein niedriger Druck erreicht ist, wird eine kleine, kontrollierte Menge eines Inertgases, fast immer Argon, in die Kammer eingeführt.

Phase 2: Zündung des Plasmas

Eine Hochspannung (entweder Gleichstrom oder Hochfrequenz) wird zwischen zwei Elektroden in der Kammer angelegt. Das Target (das Material, mit dem Sie beschichten möchten, wie Gold oder Titan) fungiert als negative Elektrode (Kathode).

Dieses starke elektrische Feld energetisiert das Argongas, löst Elektronen von den Argonatomen und erzeugt ein Plasma – ein glühendes, ionisiertes Gas, das aus positiven Argonionen (Ar+) und freien Elektronen besteht.

Phase 3: Der atomare Beschuss

Die positiv geladenen Argonionen werden stark vom negativ geladenen Target angezogen. Sie beschleunigen auf das Target zu und kollidieren mit enormer Kraft mit dessen Oberfläche.

Dieser hochenergetische Aufprall ist stark genug, um Atome physisch aus dem Targetmaterial zu lösen. Dieser Ausstoß von Targetatomen ist der "Sputter"-Effekt.

Phase 4: Abscheidung und Schichtwachstum

Die neu gesputterten Atome vom Target bewegen sich in geraden Linien durch die Niederdruckkammer.

Wenn diese Atome Ihre Probe (das Substrat) erreichen, landen und kondensieren sie auf deren Oberfläche. Innerhalb von Sekunden oder Minuten bauen sich diese Atome Schicht für Schicht auf und bilden eine dünne, gleichmäßige und hochreine Schicht.

Schlüsselparameter, die Ihre Beschichtung steuern

Die Qualität, Dicke und Abscheidungsrate der gesputterten Schicht sind kein Zufall. Sie werden direkt durch mehrere Schlüsselparameter der Maschine gesteuert.

Die Stromquelle und Plasmadichte

Die an das Target angelegte Spannung und der Strom bestimmen die Energie der bombardierenden Ionen und die Dichte des Plasmas. Eine höhere Leistung führt im Allgemeinen zu einer schnelleren Abscheidungsrate.

Kammerdruck

Die Menge an Argongas in der Kammer ist ein empfindliches Gleichgewicht. Zu viel Gas (hoher Druck) führt dazu, dass gesputterte Atome mit Gasmolekülen kollidieren und streuen, bevor sie das Substrat erreichen, was zu einer schlechten Schichtqualität führt. Zu wenig Gas (niedriger Druck) erschwert die Aufrechterhaltung eines stabilen Plasmas.

Target-Substrat-Abstand

Der Abstand zwischen dem Quellmaterial und Ihrer Probe beeinflusst sowohl die Dicke als auch die Gleichmäßigkeit der Beschichtung. Ein größerer Abstand kann die Gleichmäßigkeit verbessern, verringert aber auch die Abscheidungsrate, was längere Prozesszeiten erfordert.

Das Sputtergas

Während Argon aufgrund seiner idealen Masse und chemischen Inertheit der Standard ist, können andere Gase für spezifische Zwecke verwendet werden. Bei einem Prozess namens reaktives Sputtern wird ein Gas wie Stickstoff oder Sauerstoff hinzugefügt, um eine Verbundbeschichtung (z. B. Titannitrid) auf dem Substrat zu bilden.

Die Kompromisse verstehen

Sputtern ist eine leistungsstarke Technik, aber es ist wichtig, ihre inhärenten Eigenschaften zu verstehen, um sie effektiv einzusetzen.

Physikalische vs. thermische Abscheidung

Da Sputtern ein physikalischer "Abstoß"-Prozess ist, erzeugt es viel weniger Strahlungswärme als die thermische Verdampfung, bei der das Quellmaterial geschmolzen wird. Dies macht Sputtern ideal für die Beschichtung wärmeempfindlicher Substrate wie Kunststoffe oder biologische Proben.

Abscheidungsraten und Sichtlinie

Sputtern ist im Allgemeinen ein langsamerer Prozess als die thermische Verdampfung. Die Atome bewegen sich auf einer Sichtlinie, so dass die Beschichtung komplexer, dreidimensionaler Formen mit tiefen Spalten ohne Probenrotation schwierig sein kann.

Energie und Schichtdichte

Die gesputterten Atome treffen mit erheblicher kinetischer Energie auf das Substrat. Dies hilft ihnen, eine dichte, gut haftende Schicht mit ausgezeichneten Struktureigenschaften zu bilden, die oft anderen Abscheidungsmethoden überlegen ist.

Die richtige Wahl für Ihr Ziel treffen

Die idealen Einstellungen für Ihren Sputter-Coater hängen vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Probenvorbereitung für die REM (Rasterelektronenmikroskopie) liegt: Ihr Ziel ist eine dünne, gleichmäßige, leitfähige Schicht (wie Gold oder Platin), um eine Elektronenaufladung zu verhindern. Konzentrieren Sie sich daher auf eine konsistente, vollständige Abdeckung statt auf hohe Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer funktionellen elektronischen Schicht liegt: Reinheit und präzise Dicke sind von größter Bedeutung. Sorgen Sie daher für ein Hochvakuum, verwenden Sie hochreines Gas und kalibrieren Sie Ihre Abscheidungszeit und Leistung sorgfältig.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer harten oder dekorativen Beschichtung (PVD) liegt: Schichthaftung und spezifische chemische Zusammensetzung sind entscheidend, was oft reaktives Sputtern und eine sorgfältige Kontrolle des Gemischs aus inerten und reaktiven Gasen erfordert.

Indem Sie den Prozess als kontrollierten atomaren Beschuss verstehen, können Sie jeden Parameter anpassen, um die dünne Schicht, die Ihre Arbeit erfordert, präzise zu konstruieren.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vakuum & Gas | Luft entfernen, Argon einführen | Eine saubere, störungsfreie Umgebung schaffen |

| 2. Plasma-Zündung | Hochspannung an Target anlegen | Gas ionisieren, um bombardierende Ionen (Ar+) zu erzeugen |

| 3. Sputtern | Ionen bombardieren Target (Kathode) | Atome vom Quellmaterial lösen |

| 4. Abscheidung | Gesputterte Atome bewegen sich zum Substrat | Eine dünne, gleichmäßige, hochreine Schicht Schicht für Schicht aufbauen |

Bereit, präzise, hochwertige Dünnschichten für Ihr Labor zu erzielen?

KINTEK ist spezialisiert auf fortschrittliche Sputter-Coater und Laborgeräte, die für Forscher und Techniker entwickelt wurden, die überragende Schichtgleichmäßigkeit, Haftung und Kontrolle verlangen – sei es für die REM-Probenvorbereitung, die Elektronikfertigung oder spezialisierte PVD-Beschichtungen.

Unsere Experten können Ihnen helfen, das ideale System für Ihre spezifischen Materialien und Anwendungsziele auszuwählen. Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und zu sehen, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist das Produkt der langsamen Pyrolyse? Maßgeschneiderte Biokohle, Öl und Synthesegas aus Biomasse

- Was sind die Vorteile der Biomasseumwandlung in Energie? Verwandeln Sie Abfall in erneuerbare Energie und Wirtschaftswachstum

- Ist die Lagerung von Proben bei -70 °C sicher? Ein bewährter Standard für die langfristige Probenintegrität

- Was ist der Unterschied zwischen Schmelzen und Sintern? Ein Leitfaden zu Festkörper- vs. Flüssigphasenprozessen

- Was ist der Unterschied zwischen Hochquarz und Tieftemperaturquarz? Entschlüsseln Sie den Schlüssel zum Kristallverhalten und zu den Anwendungen

- Wie können wir Kunststoff nachhaltiger gestalten? Ein strategischer Leitfaden für Recycling, Biokunststoffe und Reduzierung

- Warum wird Argongas beim Sputtern verwendet? Reine, kostengünstige Dünnschichtabscheidung erreichen

- Was ist der Sinterprozess? Ein Leitfaden zur Herstellung mit Pulvermaterialien