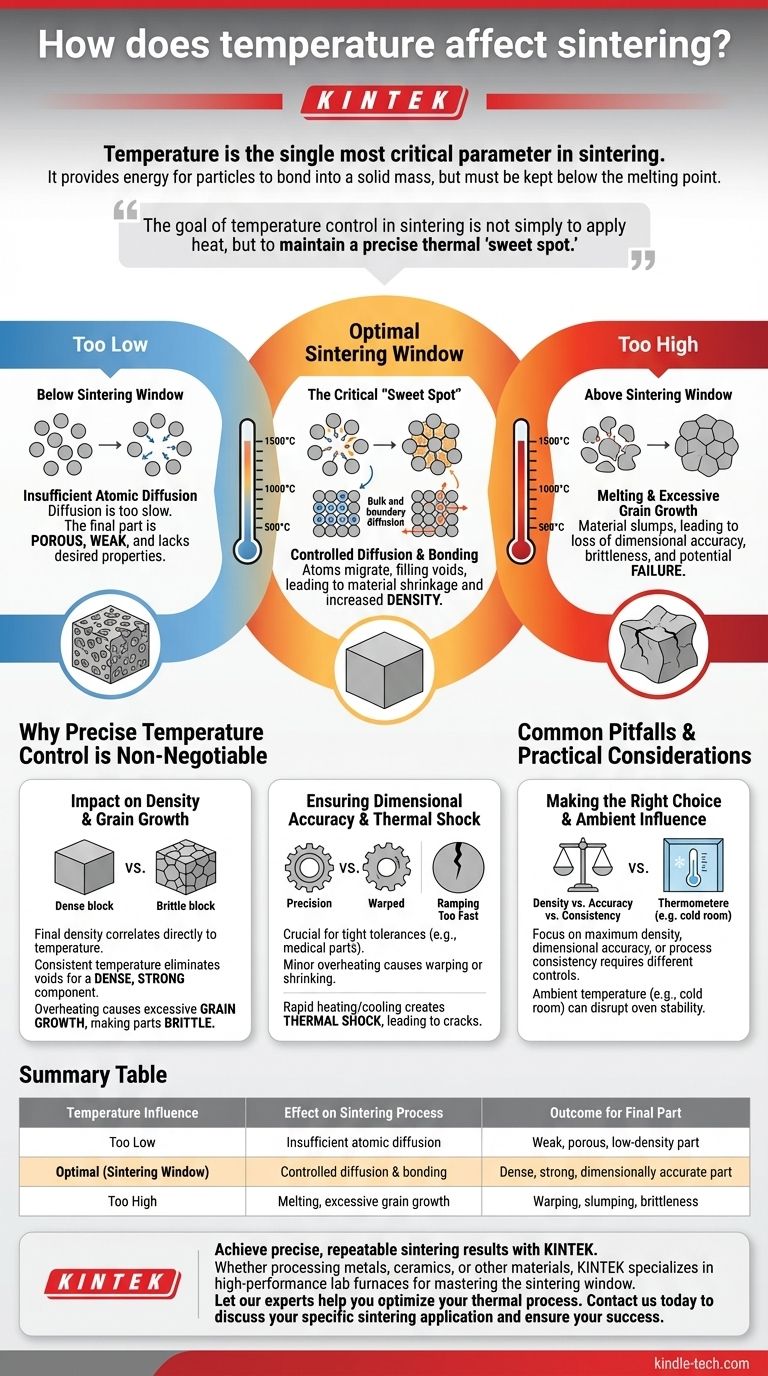

Kurz gesagt, die Temperatur ist der wichtigste Einzelparameter beim Sintern. Sie liefert die notwendige Energie, damit sich einzelne Materialpartikel zu einer festen Masse verbinden können, muss aber unterhalb des Schmelzpunkts des Materials gehalten werden, um eine Verformung oder Verflüssigung des Teils zu verhindern.

Das Ziel der Temperaturkontrolle beim Sintern ist nicht nur das Anlegen von Wärme, sondern die Aufrechterhaltung eines präzisen thermischen „Sweet Spots“. Dieses Fenster muss heiß genug sein, um die atomare Diffusion zu aktivieren, aber kühl genug, um die strukturelle Form und Integrität des Teils zu bewahren.

Die grundlegende Rolle der Temperatur beim Sintern

Die Temperatur fungiert als primärer Katalysator für die physikalischen Veränderungen, die den Sinterprozess definieren. Ohne ausreichende thermische Energie findet die für die Verdichtung eines Materials erforderliche Bindung einfach nicht statt.

Aktivierung der atomaren Diffusion

Das Sintern funktioniert, weil Wärme den Atomen die kinetische Energie gibt, die sie zur Bewegung benötigen. Bei der richtigen Temperatur wandern Atome über die Grenzen benachbarter Partikel und füllen die Hohlräume zwischen ihnen.

Dieser Prozess, bekannt als atomare Diffusion, ist das, was die Partikel miteinander verschmilzt und dazu führt, dass das Material schrumpft und seine Dichte erhöht.

Das kritische „Sinterfenster“

Jedes Material hat einen optimalen Temperaturbereich für das Sintern. Dieser wird oft als Sinterfenster bezeichnet.

- Unterhalb dieses Fensters: Die Diffusion ist zu langsam. Das Endteil wird porös, schwach und weist nicht die gewünschten mechanischen Eigenschaften auf.

- Oberhalb dieses Fensters: Das Material beginnt zu schmelzen. Dies führt zu Absacken, Verlust der Maßhaltigkeit und möglicherweise zum vollständigen Versagen des Teils.

Wichtige Diffusionswege

Die Temperatur beeinflusst direkt die primären Mechanismen des Materialtransports. Die beiden wichtigsten sind die Volumendiffusion (Atome bewegen sich durch das Kristallgitter des Partikels) und die Korngrenzendiffusion (Atome bewegen sich entlang der Grenzfläche zwischen Partikeln). Beide sind stark davon abhängig, die richtige Temperatur zu erreichen.

Warum präzise Temperaturkontrolle unerlässlich ist

Das Erreichen der Sintertemperatur allein ist nicht ausreichend; sie muss während des gesamten Zyklus mit hoher Präzision kontrolliert werden. Schwankungen können erhebliche Auswirkungen auf die Qualität des Endprodukts haben.

Auswirkungen auf Dichte und Porosität

Die endgültige Dichte eines gesinterten Teils korreliert direkt mit der erreichten Temperatur. Eine gleichmäßige und genaue Temperatur stellt sicher, dass Hohlräume zwischen den Partikeln systematisch eliminiert werden, was zu einem dichten, starken Bauteil führt.

Vermeidung von unerwünschtem Kornwachstum

Ist die Temperatur zu hoch oder wird sie zu lange gehalten, können die mikroskopischen Kristallstrukturen (Körner) innerhalb des Materials übermäßig groß werden. Dies kann paradoxerweise das Endprodukt spröder und bruchanfälliger machen.

Sicherstellung der Maßhaltigkeit

Für Bauteile mit engen Toleranzen, wie z. B. Zahnkronen oder präzise Motorteile, ist die Temperaturkontrolle von größter Bedeutung. Schon eine geringfügige Überhitzung kann dazu führen, dass sich das Teil unvorhersehbar verzieht oder schrumpft, wodurch es unbrauchbar wird.

Häufige Fallstricke und praktische Überlegungen

Das Erreichen der richtigen Temperatur im Ofen erfordert mehr als nur das Einstellen des Reglers. Externe und prozessbedingte Faktoren können die Konsistenz Ihrer Ergebnisse beeinträchtigen.

Der Einfluss der Umgebungstemperatur

Die Umgebung, in der die Anlage betrieben wird, ist wichtig. Wie die Referenzen zeigen, kann ein Sinterofen in einem kalten Raum (z. B. unter 10 °C / 50 °F) Schwierigkeiten haben, richtig aufzuheizen und eine stabile Zieltemperatur aufrechtzuerhalten.

Dies kann zu Inkonsistenzen im Prozess führen und die Qualität und Wiederholbarkeit der Ergebnisse beeinträchtigen.

Das Risiko eines Thermoschocks

Die Geschwindigkeit, mit der ein Teil erhitzt und abgekühlt wird, ist genauso wichtig wie die Spitzentemperatur. Ein zu schnelles Erhöhen oder Senken der Temperatur kann innere Spannungen erzeugen, die zu Rissen und strukturellem Versagen führen – ein Phänomen, das als Thermoschock bekannt ist.

Materialspezifische Anforderungen

Es gibt keine universelle Sintertemperatur. Metalle, Keramiken und Polymere haben aufgrund ihrer Zusammensetzung, Partikelgröße und Bindemittel sehr unterschiedliche Sinterfenster. Halten Sie sich immer an die Spezifikationen des Materialherstellers.

Die richtige Wahl für Ihr Ziel treffen

Bei der Temperaturkontrolle geht es darum, eine Reihe von Kompromissen zu managen, um ein bestimmtes Ergebnis zu erzielen. Ihr primäres Ziel bestimmt Ihren Fokus.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Sie müssen am oberen Ende des angegebenen Sinterfensters des Materials arbeiten und eine präzise Kontrolle gewährleisten, um ein Überschreiten in den Schmelzbereich zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Sie müssen eine stabile, konsistente Temperaturkontrolle und einen sorgfältig gesteuerten Abkühlzyklus priorisieren, um Verzug oder Verformung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Wiederholbarkeit liegt: Sie müssen den gesamten thermischen Zyklus standardisieren, einschließlich der Kontrolle der Umgebungstemperatur und der Verwendung kalibrierter Geräte.

Letztendlich erfordert die Beherrschung des Sinterns, die Temperatur nicht als Einstellung, sondern als dynamischen Prozess zu betrachten, der akribisch kontrolliert werden muss.

Zusammenfassungstabelle:

| Temperatureinfluss | Auswirkung auf den Sinterprozess | Ergebnis für das Endteil |

|---|---|---|

| Zu niedrig | Unzureichende atomare Diffusion | Schwaches, poröses, geringdichtes Teil |

| Optimal (Sinterfenster) | Kontrollierte Diffusion & Bindung | Dichtes, starkes, maßhaltiges Teil |

| Zu hoch | Schmelzen, übermäßiges Kornwachstum | Verzug, Absacken, Sprödigkeit |

Erzielen Sie präzise, wiederholbare Sinterergebnisse mit KINTEK.

Ob Sie Metalle, Keramiken oder andere Materialien verarbeiten, die richtige Ofentemperatur ist für die Teiledichte, Festigkeit und Maßhaltigkeit unerlässlich. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen, die die stabile, gleichmäßige Wärme liefern, die für die Beherrschung des Sinterfensters entscheidend ist.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres thermischen Prozesses helfen. Kontaktieren Sie uns noch heute, um Ihre spezifische Sinteranwendung zu besprechen und Ihren Erfolg sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Warum wird vor der thermischen Verdampfung ein Vakuum in der Kammer erzeugt? Für hochwertige, gleichmäßige Dünnschichten

- Warum wird ein Hochtemperatur-Muffelofen für das thermische Ätzen verwendet? Präzise Mikrostruktur von Mg(Al1-xCrx)2O4-Keramiken enthüllen

- Was ist der Hauptvorteil der Vakuumverdampfung gegenüber der atmosphärischen Verdampfung? Erzielung einer Tieftemperatur-, Hochreine-Verarbeitung

- Was sind die Mechanismen des Sinterprozesses? Entdecken Sie stärkere, dichtere Materialien

- Kann man ein Material zweimal wärmebehandeln? Ja, und hier erfahren Sie, wann und wie Sie dies korrekt tun

- Was sind die Vor- und Nachteile des Lötens? Ein Leitfaden zum starken, sauberen Metallfügen

- Was ist die Funktion eines Vakuumtrockenschranks bei der Herstellung von ionischen Flüssigkeiten auf Basis von Succinimidanionen?

- Was ist die Funktion eines Vakuumofens bei der NRPE-Herstellung? Verbesserung der Reinheit und Batterieleistung