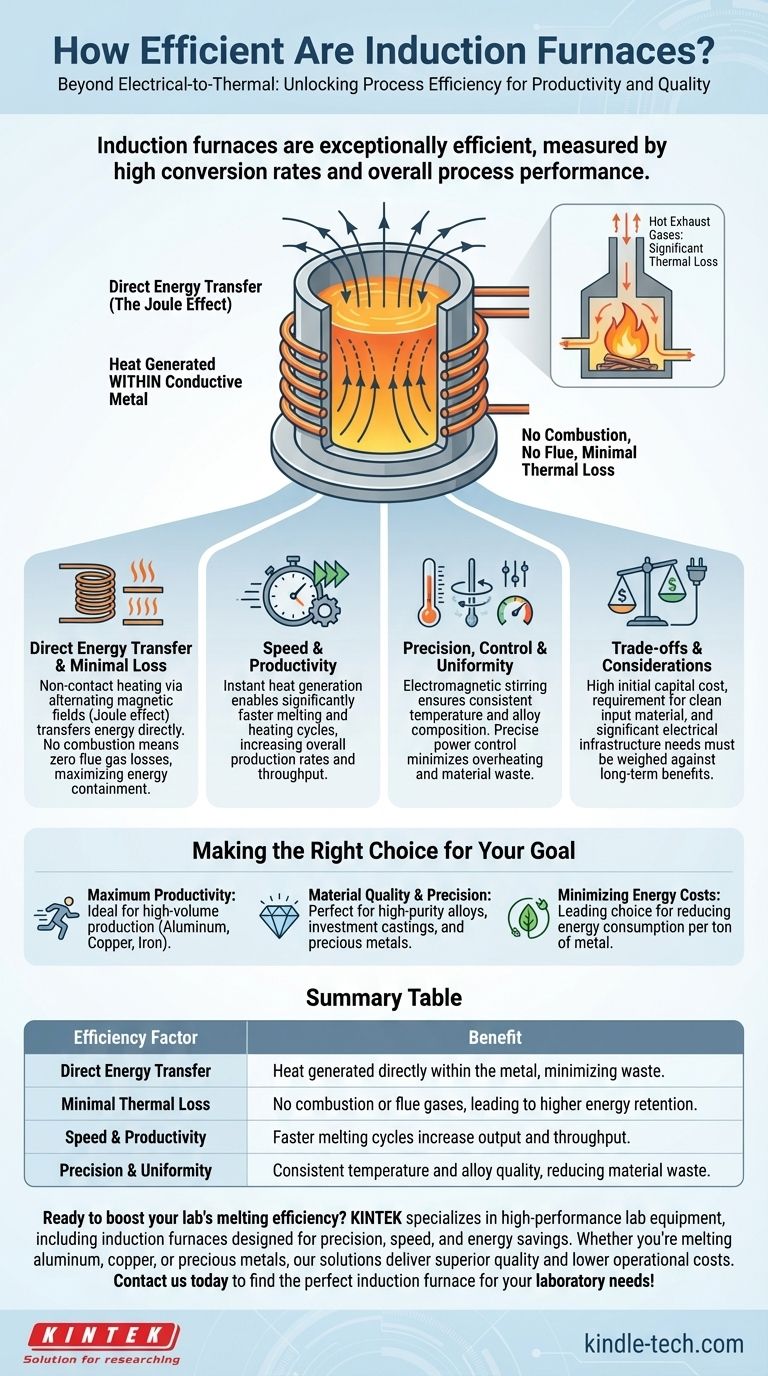

Induktionsschmelzöfen sind außergewöhnlich effizient, aber ihr wahrer Wert wird auf zwei verschiedene Arten gemessen. Erstens ist es ihre hohe elektrische-thermische Umwandlungsrate, und zweitens ist es ihre Gesamteffizienz des Prozesses, die die Produktivität, Geschwindigkeit und Materialqualität auf eine Weise dramatisch steigert, mit der traditionelle Öfen nicht mithalten können.

Die wahre Effizienz eines Induktionsschmelzofens liegt nicht nur in seiner hohen elektrisch-thermischen Energieumwandlung. Es geht um die Kombination aus Geschwindigkeit, präziser Steuerung und minimalem Energieverlust, was sich direkt in höherer Produktivität, besserer Materialqualität und niedrigeren Betriebskosten pro produzierter Einheit niederschlägt.

Die Säulen der Effizienz von Induktionsschmelzöfen

Um zu verstehen, warum Induktionsschmelzöfen für viele Anwendungen eine überlegene Wahl sind, müssen Sie über eine einzige Effizienz-Zahl hinausblicken und die Prinzipien analysieren, die ihre Leistung bestimmen.

Direkte Energieübertragung (Der Joule-Effekt)

Im Gegensatz zu befeuerten Öfen, die eine Kammer erhitzen und auf Strahlungswärme und Konvektion angewiesen sind, erzeugt ein Induktionsschmelzofen Wärme direkt im leitfähigen Metall selbst.

Dieser als Joule-Effekt bekannte Prozess wird durch ein starkes, wechselndes Magnetfeld ausgelöst. Es handelt sich um eine berührungslose Erwärmung, was bedeutet, dass Energie mit minimalem Verlust direkt auf das Werkstück übertragen wird. Stellen Sie es sich als das industrielle Äquivalent einer Mikrowelle vor, die das Essen direkt erhitzt, anstatt eines herkömmlichen Ofens, der zuerst die gesamte Luft darin erwärmen muss.

Minimaler Wärmeverlust

Herkömmliche Verbrennungsofen verlieren einen erheblichen Teil der Energie als heiße Abgase, die durch einen Schornstein abgeleitet werden. Dies ist eine grundlegende Ineffizienz beim Verbrennen von Brennstoff zur Wärmeerzeugung.

Induktionsschmelzöfen haben keine Verbrennung und keinen Schornstein, sodass diese primäre Quelle für Wärmeverluste vollständig eliminiert wird. Die Hauptwege für Energieverluste sind die Wärmestrahlung von der Oberfläche des geschmolzenen Metalls und geringfügige elektrische Verluste in der Spule, was sie zu einem viel stärker eingegrenzten und effizienteren System macht.

Geschwindigkeit und Produktivität

Die Fähigkeit, Wärme sofort und direkt im Metall zu erzeugen, führt zu deutlich schnelleren Schmelz- und Aufheizzyklen.

Für Unternehmen mit hohem Produktionsbedarf ist diese Geschwindigkeit eine direkte Komponente der Effizienz. Schnellere Zyklen bedeuten, dass mehr Chargen in der gleichen Zeit verarbeitet werden können, was die Gesamtproduktionsraten erhöht und es Unternehmen ermöglicht, Aufträge schneller zu erfüllen.

Präzision, Kontrolle und Gleichmäßigkeit

Das elektromagnetische Feld, das das Metall erwärmt, erzeugt auch einen natürlichen Rühreffekt. Dies gewährleistet, dass das Schmelzbad eine gleichbleibende Temperatur und chemische Zusammensetzung aufweist, was zu qualitativ hochwertigeren, gleichmäßigeren Legierungen führt.

Darüber hinaus kann die Leistung der Induktionsspule extrem präzise gesteuert werden. Dies ermöglicht eine exakte Temperaturführung, verhindert Überhitzung, reduziert den Verlust wertvoller Legierungselemente durch Oxidation und minimiert Ausschuss. Dieses Maß an Kontrolle reduziert Materialverschwendung, was eine entscheidende Form der Prozesseffizienz darstellt.

Die Kompromisse verstehen

Obwohl Induktionsschmelzöfen sehr effizient sind, sind sie nicht die universelle Lösung für jede Metallerwärmungsanwendung. Eine objektive Bewertung erfordert die Anerkennung ihrer Einschränkungen.

Hohe anfängliche Investitionskosten

Die Technologie hinter Induktionsschmelzöfen, einschließlich der Stromversorgung und der Kupferspulen, führt typischerweise zu einer höheren Anfangsinvestition im Vergleich zu einfacheren Kupolöfen oder Schmelzöfen. Die langfristigen Einsparungen bei Energie, Material und Produktivität müssen gegen diese Anfangskosten abgewogen werden.

Abhängigkeit von der Qualität des Einsatzmaterials

Induktionsschmelzöfen sind in erster Linie Schmelzöfen, keine Raffinerien. Sie sind weniger tolerant gegenüber Schmutz, Öl und übermäßigem Schlacke im Einsatzmaterial. Die Verwendung von unrecyceltem Schrott kann zu inkonsistenter Schmelzqualität und Beschädigungen der Ofenauskleidung führen, was strengere Materialsortierungs- und Reinigungsprozesse erfordert.

Anforderungen an die elektrische Infrastruktur

Dies sind leistungsstarke Maschinen, die eine erhebliche Belastung für das Stromnetz eines Betriebs darstellen. Die Installation eines Induktionsschmelzofens kann ein wesentliches Upgrade der Stromversorgung des Standorts erfordern, was in die Gesamtkosten des Projekts einfließen muss.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Induktionsschmelzofen sollte auf Ihren spezifischen betrieblichen Prioritäten beruhen.

- Wenn Ihr Hauptaugenmerk auf maximaler Produktivität und Geschwindigkeit liegt: Die schnellen Aufheizzyklen von Induktionsschmelzöfen bieten einen entscheidenden Vorteil für die Hochvolumenproduktion von Materialien wie Aluminium, Kupfer und Eisen.

- Wenn Ihr Hauptaugenmerk auf Materialqualität und Präzision liegt: Die gleichmäßige Erwärmung und präzise Temperaturkontrolle sind ideal für die Herstellung von hochreinen Legierungen, Feinguss und die Verarbeitung von Edelmetallen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung langfristiger Energiekosten liegt: Die hohe elektrisch-thermische Umwandlungseffizienz macht Induktion zu einer führenden Wahl zur Reduzierung des Energieverbrauchs pro geschmolzener Tonne Metall.

Letztendlich ist die Wahl eines Induktionsschmelzofens eine Investition in einen schnelleren, kontrollierteren und energiebewussteren Herstellungsprozess.

Zusammenfassungstabelle:

| Effizienzfaktor | Vorteil |

|---|---|

| Direkte Energieübertragung | Wärme wird direkt im Metall erzeugt, wodurch Abfall minimiert wird |

| Minimaler Wärmeverlust | Keine Verbrennung oder Abgase, was zu einer höheren Energieerhaltung führt |

| Geschwindigkeit & Produktivität | Schnellere Schmelzzyklen erhöhen den Ausstoß und den Durchsatz |

| Präzision & Gleichmäßigkeit | Konsistente Temperatur und Legierungsqualität, wodurch Materialverschwendung reduziert wird |

Bereit, die Schmelzeffizienz Ihres Labors zu steigern? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsschmelzöfen, die für Präzision, Geschwindigkeit und Energieeinsparungen entwickelt wurden. Egal, ob Sie Aluminium, Kupfer oder Edelmetalle schmelzen, unsere Lösungen liefern überlegene Qualität und niedrigere Betriebskosten. Kontaktieren Sie uns noch heute, um den perfekten Induktionsschmelzofen für Ihre Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Andere fragen auch

- Was ist das Grundprinzip des Induktionsofens? Schnelles, sauberes Schmelzen von Metall erreichen

- Welche Rolle spielt ein Hochfrequenz-Induktionserwärmungssystem bei der Prüfung von Kernbrennstoffen? Erhöhung der Sicherheit durch LOCA-Simulation

- Was sind die Hauptfunktionen der Auskleidung eines Induktionsofens? Wesentliche Sicherheits- und Effizienzrollen beim Metallschmelzen

- Was sind die Hauptvorteile der Kalt-Tiegel-Induktionsschmelze (CCIM) im Vergleich zu herkömmlichen Schmelzern bei der industriellen Verglasung von nuklearen Abfällen?

- Wie steuern Sie die Temperatur einer Induktionsspule? Beherrschen Sie das präzise Wärmemanagement für Ihren Prozess

- Wie wird Induktionserwärmung auch genannt? Die Wissenschaft der Wirbelstromerwärmung erklärt

- Erzeugt Induktion Wärme? Entdecken Sie die effiziente Physik der direkten internen Erwärmung

- Bei welcher Temperatur verflüssigt sich Stahl? Das Verständnis des Schmelzbereichs für Ihre Anwendungen