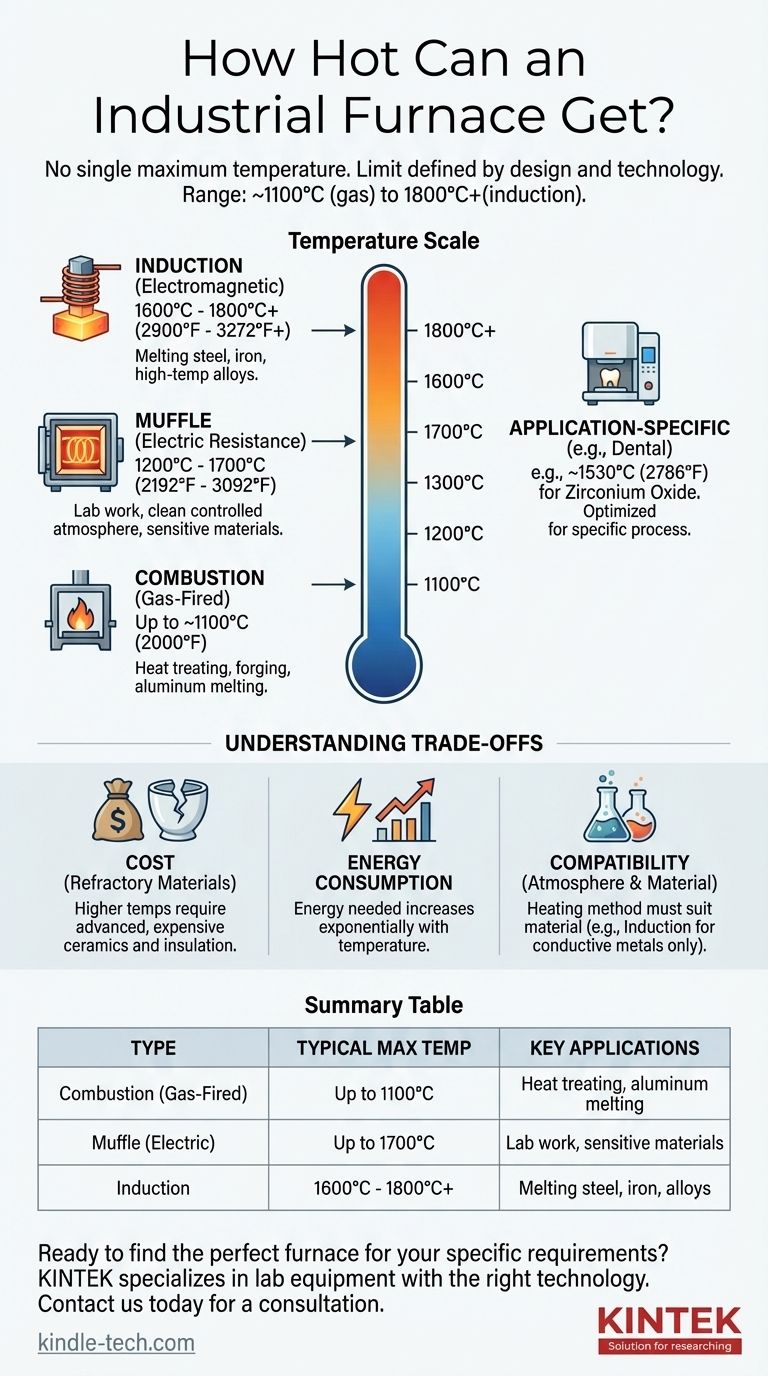

Es gibt keine einzelne Maximaltemperatur für einen Industrieofen, da die Grenze vollständig durch sein Design und seine Heiztechnologie definiert wird. Während ein gewöhnlicher Erdgasofen etwa 1100°C (2000°F) erreichen kann, können spezialisierte Induktionsöfen über 1800°C (3272°F) erreichen, um hochtemperaturbeständige Metalle zu schmelzen.

Die maximale Temperatur, die ein Ofen erreichen kann, ist eine direkte Funktion seiner Heizmethode – wie Verbrennung, elektrischer Widerstand oder Induktion – und der physikalischen Grenzen seiner Konstruktionsmaterialien. Ihre spezifische Anwendung, nicht ein theoretisches Maximum, bestimmt den richtigen Ofen.

Ofentemperatur nach Heiztechnologie

Der Begriff „Industrieofen“ umfasst eine Vielzahl von Geräten. Das Verständnis der Kernheiztechnologie ist der Schlüssel zum Verständnis seiner Temperaturfähigkeiten.

Verbrennungsöfen (gasbeheizt)

Öfen, die Brennstoff wie Erdgas verbrennen, sind eine gängige und kostengünstige Lösung für viele industrielle Prozesse.

Sie können zuverlässig Temperaturen von bis zu 1093°C (2000°F) erreichen. Dieser Bereich ist ausreichend für Anwendungen wie Wärmebehandlung, Schmieden und Schmelzen von niedrigschmelzenden Metallen wie Aluminium.

Muffelöfen (elektrischer Widerstand)

Muffelöfen verwenden elektrische Heizelemente, um eine Kammer oder „Muffel“ zu heizen, die das zu erhitzende Material vom direkten Kontakt mit den Elementen und jeglichen Verunreinigungen isoliert.

Während typische Modelle bis zu 1200°C (2192°F) arbeiten, können spezialisierte Versionen mit fortschrittlicher Keramikisolierung und Hochleistungselementen maximale Temperaturen von 1700°C (3092°F) erreichen. Sie sind in Laboren und für Prozesse, die eine saubere, kontrollierte Atmosphäre erfordern, üblich.

Induktionsöfen (elektromagnetisch)

Induktionsöfen verwenden keine herkömmlichen Heizelemente. Stattdessen nutzen sie ein starkes elektromagnetisches Feld, um ein leitfähiges Material wie Metall direkt zu erhitzen.

Diese Methode ist äußerst effizient und schnell, wodurch diese Öfen Temperaturen von 1600°C bis 1800°C (2900°F bis 3272°F) und manchmal sogar höher erreichen können. Sie sind der Standard zum Schmelzen von Stahl, Eisen und anderen hochtemperaturbeständigen Legierungen.

Anwendungsspezifische Öfen

Viele Öfen sind für einen einzigen Zweck konzipiert. Zum Beispiel ist ein Dentalofen, der zur Verarbeitung von Zirkonoxidmaterialien verwendet wird, so konstruiert, dass er eine spezifische Maximaltemperatur von etwa 1530°C (2786°F) erreicht.

Dies zeigt, dass Öfen oft für ein spezifisches Prozessfenster optimiert sind und nicht für eine universelle Maximaltemperatur.

Die Kompromisse verstehen

Einfach den Ofen mit der höchsten Temperaturangabe zu wählen, ist oft ein Fehler. Höhere Temperaturen bringen erhebliche Herausforderungen und Kosten mit sich.

Die Kosten für feuerfeste Materialien

Die Materialien, die zur Auskleidung eines Ofens und zur Wärmedämmung verwendet werden, werden als Feuerfestmaterialien bezeichnet. Mit steigenden Betriebstemperaturen steigen die Anforderungen an diese Materialien exponentiell.

Öfen, die Temperaturen über 1500°C erreichen können, erfordern fortschrittliche und deutlich teurere Keramiken und Isolierungen, um sicher und effizient zu funktionieren.

Energieverbrauch

Der Energieaufwand zum Erreichen und Halten der Temperatur steigt exponentiell. Eine Verdoppelung der Betriebstemperatur kann die Energiekosten mehr als verdoppeln, was sie zu einem kritischen Faktor in den Betriebsbudgets macht.

Atmosphäre und Materialkompatibilität

Die Heizmethode selbst ist eine entscheidende Überlegung. Ein Verbrennungsofen führt Nebenprodukte ein, die mit dem zu erhitzenden Material reagieren können.

Ein Induktionsofen ist für leitfähige Metalle außergewöhnlich effektiv, aber völlig unwirksam zum Erhitzen von Keramiken oder anderen nichtleitenden Materialien.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte sich nach den spezifischen Anforderungen Ihres Materials und dem gewünschten Ergebnis richten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung oder dem Schmelzen von Nichteisenmetallen liegt: Ein gasbeheizter oder standardmäßiger elektrischer Widerstandsofen (bis 1200°C) ist oft die praktischste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Stahl, Eisen oder anderen hochtemperaturbeständigen Legierungen liegt: Ein Induktionsofen ist der Industriestandard und liefert die erforderlichen Temperaturen von 1600°C oder mehr.

- Wenn Ihr Hauptaugenmerk auf Laborarbeiten oder der Verarbeitung empfindlicher Materialien liegt: Ein Muffelofen bietet eine saubere, kontrollierte Umgebung, wobei spezialisierte Modelle für sehr hohe Temperaturanwendungen erhältlich sind.

Letztendlich ist die Abstimmung der Ofenkapazitäten auf Ihre genauen Material- und Temperaturanforderungen der Schlüssel zu einem erfolgreichen und effizienten Industrieprozess.

Zusammenfassungstabelle:

| Ofentyp | Typische Maximaltemperatur | Hauptanwendungen |

|---|---|---|

| Verbrennung (gasbeheizt) | Bis zu 1100°C (2000°F) | Wärmebehandlung, Schmieden, Aluminiumschmelzen |

| Muffel (elektrisch) | Bis zu 1700°C (3092°F) | Laborarbeiten, Verarbeitung empfindlicher Materialien |

| Induktion | 1600°C - 1800°C+ (3272°F+) | Schmelzen von Stahl, Eisen, hochtemperaturbeständigen Legierungen |

Bereit, den perfekten Ofen für Ihre spezifischen Temperatur- und Materialanforderungen zu finden?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt Laborbedürfnisse mit der richtigen Ofentechnologie. Egal, ob Sie die saubere Umgebung eines Muffelofens oder die Hochleistungsfähigkeit eines Induktionssystems benötigen, unsere Experten helfen Ihnen bei der Auswahl der effizientesten und kostengünstigsten Lösung für Ihren Prozess.

Kontaktieren Sie uns noch heute für eine persönliche Beratung und lassen Sie KINTEK die Fähigkeiten Ihres Labors verbessern!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse