Obwohl es keine einzelne „zu heiße“ Temperatur für alle Hydrauliksysteme gibt, liegt die weithin akzeptierte Betriebsgrenze bei 82°C (180°F). Das Überschreiten dieser Schwelle ist ein kritisches Warnzeichen, da dies der Punkt ist, an dem die meisten mineralölbasierten Hydrauliköle schnell zu zerfallen beginnen. Die wahre Maximaltemperatur wird letztendlich durch den spezifischen Öltyp, sein Additivpaket und die Temperaturbeständigkeit der Dichtungen und Schläuche des Systems definiert.

Das Kernproblem ist keine spezifische Zahl auf einem Thermometer; es ist der irreversible Schaden, den übermäßige Hitze dem Hydraulikfluid selbst zufügt. Hitze zerstört die Fähigkeit des Öls zu schmieren und zu schützen, was eine Kaskade von Ausfällen auslöst, die die Lebensdauer jeder Komponente in Ihrem System verkürzen wird.

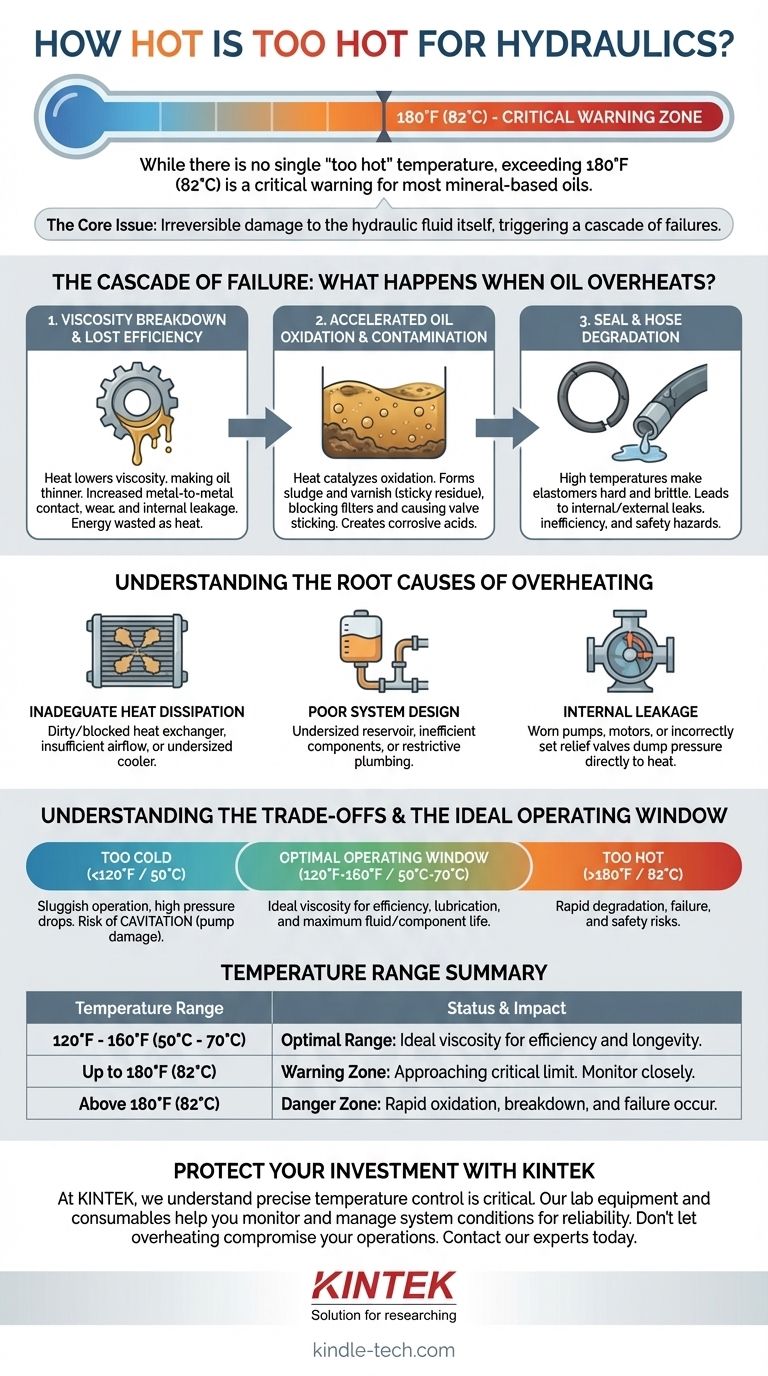

Die Kaskade des Versagens: Was passiert, wenn Öl überhitzt?

Ein überhitztes Hydrauliksystem ist kein geringfügiges Problem; es ist ein aktiver Ausfall im Gange. Die Hitze leitet eine Kettenreaktion des Abbaus ein, die das gesamte System beeinträchtigt.

Viskositätsabbau und Effizienzverlust

Hitze senkt die Viskosität des Öls drastisch und macht es dünnflüssiger. Dieser dünne Flüssigkeitsfilm ist weniger effektiv bei der Schmierung der engen Toleranzen in Pumpen, Motoren und Ventilen.

Das Ergebnis ist ein erhöhter Metall-auf-Metall-Kontakt, beschleunigter Verschleiß und höhere interne Leckagen. Wenn Fluid intern Komponenten umgeht, verliert das System an Effizienz, was bedeutet, dass mehr Energie in Abwärme statt in nützliche Arbeit umgewandelt wird.

Beschleunigte Öloxidation und Kontamination

Hitze wirkt als Katalysator für die Oxidation, eine chemische Reaktion zwischen dem Öl und Sauerstoff. Dieser Prozess zersetzt das Öl und bildet schädliche Nebenprodukte.

Zu diesen Nebenprodukten gehören Schlamm, der Filter und kleine Öffnungen verstopfen kann, und Lack, ein klebriger Rückstand, der interne Oberflächen überzieht. Lack kann dazu führen, dass Ventile klemmen und andere Präzisionskomponenten Fehlfunktionen aufweisen. Oxidation erzeugt auch korrosive Säuren, die Metalloberflächen und Dichtungen angreifen.

Degradation von Dichtungen und Schläuchen

Die für Dichtungen und Schläuche verwendeten Elastomermaterialien sind sehr anfällig für Hitzeschäden. Hohe Temperaturen führen dazu, dass sie hart, spröde werden und ihre Dichtfähigkeit verlieren.

Dies führt sowohl zu internen als auch externen Leckagen. Ein undichtes System ist ineffizient und stellt ein erhebliches Sicherheits- und Umweltrisiko dar.

Die Ursachen von Überhitzung verstehen

Um ein Hitzeproblem zu lösen, müssen Sie zuerst seine Ursache diagnostizieren. Die Hitze in Ihrem System ist ein Symptom für Energie, die verschwendet oder unsachgemäß verwaltet wird.

Unzureichende Wärmeableitung

Die häufigste Ursache ist ein Versagen, Wärme aus dem System abzuführen. Dies ist oft auf einen verschmutzten oder blockierten Wärmetauscher (Kühler), unzureichenden Luftstrom über die Kühlerlamellen oder einen Kühler zurückzuführen, der einfach für die Wärmelast des Systems unterdimensioniert ist.

Schlechtes Systemdesign

Das Systemdesign spielt eine entscheidende Rolle. Ein unterdimensionierter Behälter lässt dem Öl nicht genügend Zeit zum Abkühlen und zum Freisetzen eingeschlossener Luft. Ineffiziente Komponenten oder unnötig restriktive Verrohrungen erzeugen während des normalen Betriebs überschüssige Wärme.

Interne Leckage

Eine verschlissene Komponente, wie eine Pumpe, ein Motor oder ein falsch eingestelltes Überdruckventil, kann dazu führen, dass Hochdruckflüssigkeit direkt in den Behälter zurückleckt, ohne Arbeit zu verrichten. Dieser Prozess wandelt die gesamte potenzielle Energie direkt in Wärme um, wodurch die Kühlkapazität des Systems schnell überfordert wird.

Die Kompromisse verstehen

Das Temperaturmanagement ist ein Balanceakt. Ziel ist es nicht nur, so kühl wie möglich zu laufen, sondern eine stabile Temperatur innerhalb des optimalen Bereichs aufrechtzuerhalten.

Der Mythos „Kühler ist immer besser“

Ein zu kaltes Hydrauliksystem zu betreiben, ist ebenfalls schädlich. Kaltes Öl hat eine sehr hohe Viskosität, was zu trägen Aktuatorbewegungen und erhöhten Druckabfällen führen kann.

Gefährlicher ist, dass dickes, kaltes Öl die Pumpe von Fluid aushungern kann, ein Zustand, der als Kavitation bekannt ist und eine Pumpe innerhalb von Minuten zerstören kann.

Das ideale Betriebsfenster

Für die meisten Industrie- und Mobilhydrauliksysteme, die Standard-Mineralöl verwenden, liegt die optimale Betriebstemperatur zwischen 50°C und 70°C (120°F und 160°F). Innerhalb dieses Bereichs hat das Fluid eine ideale Viskosität, um einen effizienten Betrieb, eine ordnungsgemäße Schmierung und eine maximale Fluidlebensdauer zu gewährleisten.

Kosten vs. Langlebigkeit

Die Investition in einen größeren Behälter oder ein effizienteres Kühlsystem ist mit Vorlaufkosten verbunden. Ein System jedoch heiß zu betreiben, um anfängliche Kosten zu sparen, ist eine falsche Sparsamkeit, die sich in vorzeitigen Komponentenausfällen, ungeplanten Ausfallzeiten und häufigen Ölwechseln vielfach bezahlt machen wird.

So wenden Sie dies auf Ihr System an

Ihre Strategie zur Verwaltung der Hydrauliktemperatur sollte auf Ihren betrieblichen Prioritäten und Ihrer Umgebung basieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Komponentenlebensdauer und Zuverlässigkeit liegt: Streben Sie eine stabile Betriebstemperatur im Bereich von 50°C-70°C (120°F-160°F) an, deutlich unter der Alarmgrenze von 82°C (180°F).

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung eines überhitzten Systems liegt: Beginnen Sie mit der Überprüfung des Wärmetauschers und des Flüssigkeitsstands, und verwenden Sie dann ein Infrarot-Thermometer, um Hotspots zu finden, die auf eine starke interne Leckage einer bestimmten Komponente hindeuten könnten.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung oder dem Kauf eines neuen Systems liegt: Stellen Sie sicher, dass das Kühlpaket so dimensioniert ist, dass es die maximale kontinuierliche Wärmelast bewältigen kann, nicht nur den Durchschnitt, und berücksichtigen Sie die höchsten Umgebungstemperaturen in Ihrer Betriebsumgebung.

Letztendlich geht es beim Management der Hydrauliktemperatur darum, die Integrität des Fluids zu erhalten, um das gesamte System zu schützen.

Zusammenfassungstabelle:

| Temperaturbereich | Status & Auswirkungen |

|---|---|

| 50°C - 70°C (120°F - 160°F) | Optimaler Bereich: Ideale Viskosität für Schmierung, Effizienz und maximale Fluid-/Komponentenlebensdauer. |

| Bis zu 82°C (180°F) | Warnbereich: Annäherung an die kritische Grenze für die meisten Mineralöle. Genau überwachen. |

| Über 82°C (180°F) | Gefahrenbereich: Schnelle Öloxidation, Viskositätsabbau und beschleunigter Dichtungs-/Schlauchversagen treten auf. |

Läuft Ihr Hydrauliksystem heiß? Schützen Sie Ihre Investition und vermeiden Sie kostspielige Ausfallzeiten.

Bei KINTEK verstehen wir, dass eine präzise Temperaturkontrolle für Labor- und Industriehydrauliksysteme entscheidend ist. Unser Sortiment an hochwertigen Laborgeräten und Verbrauchsmaterialien wurde entwickelt, um Ihnen zu helfen, die Systembedingungen effektiv zu überwachen und zu verwalten und so Zuverlässigkeit und Langlebigkeit zu gewährleisten.

Lassen Sie nicht zu, dass Überhitzung Ihren Betrieb beeinträchtigt. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihnen helfen können, optimale Leistung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- 10L Kühlkreislauf-Wasserbad Niedertemperatur-Konstanttemperatur-Reaktionsbad

- Schüttelinkubatoren für vielfältige Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was ist der Zweck der Verwendung eines Kühlwassersystems nach der Vorbehandlung von Weizenstroh? Optimierung der Zuckerausbeute und Sicherheit

- Warum ist ein Hochleistungs-Kühlthermostat bei der Siliziummembranentsalzung notwendig? Steigern Sie Ihren Permeatmassentransport

- Was ist die Bedeutung eines Umluftkühlwassersystems? Schützen Sie Ihr Labor und beherrschen Sie die Reaktionskontrolle

- Warum ist es notwendig, Maiskolbenhydrolysesysteme mit einer Schnellkühlung auszustatten? Maximierung der Glukose- und Xyloseausbeute

- Für welche Arten von Substanzen sind Wasserbäder und Kühlgeräte ideal? Wesentliche Pflege für empfindliche Proben