Die Bestimmung des Aschegehalts eines Materials ist ein grundlegendes analytisches Verfahren, bei dem seine organischen Bestandteile in einem Muffelofen vollständig verbrannt werden. Der anorganische, nicht brennbare Rückstand, der verbleibt, ist die „Asche“, die dann gewogen wird, um ihren prozentualen Anteil an der ursprünglichen Probenmasse zu berechnen. Diese gravimetrische Methode ist ein direkter Maßstab für den gesamten Mineralgehalt.

Das Kernprinzip ist einfach: Eine Probe wird gewogen, auf eine hohe, kontrollierte Temperatur erhitzt, bis die gesamte organische Substanz abgebrannt ist, und dann wird die verbleibende anorganische Asche erneut gewogen. Die Genauigkeit des Ergebnisses hängt von der präzisen Temperaturkontrolle, der sorgfältigen Handhabung zur Vermeidung von Probenverlust und der ordnungsgemäßen Abkühlung zur Vermeidung von Feuchtigkeitsaufnahme ab.

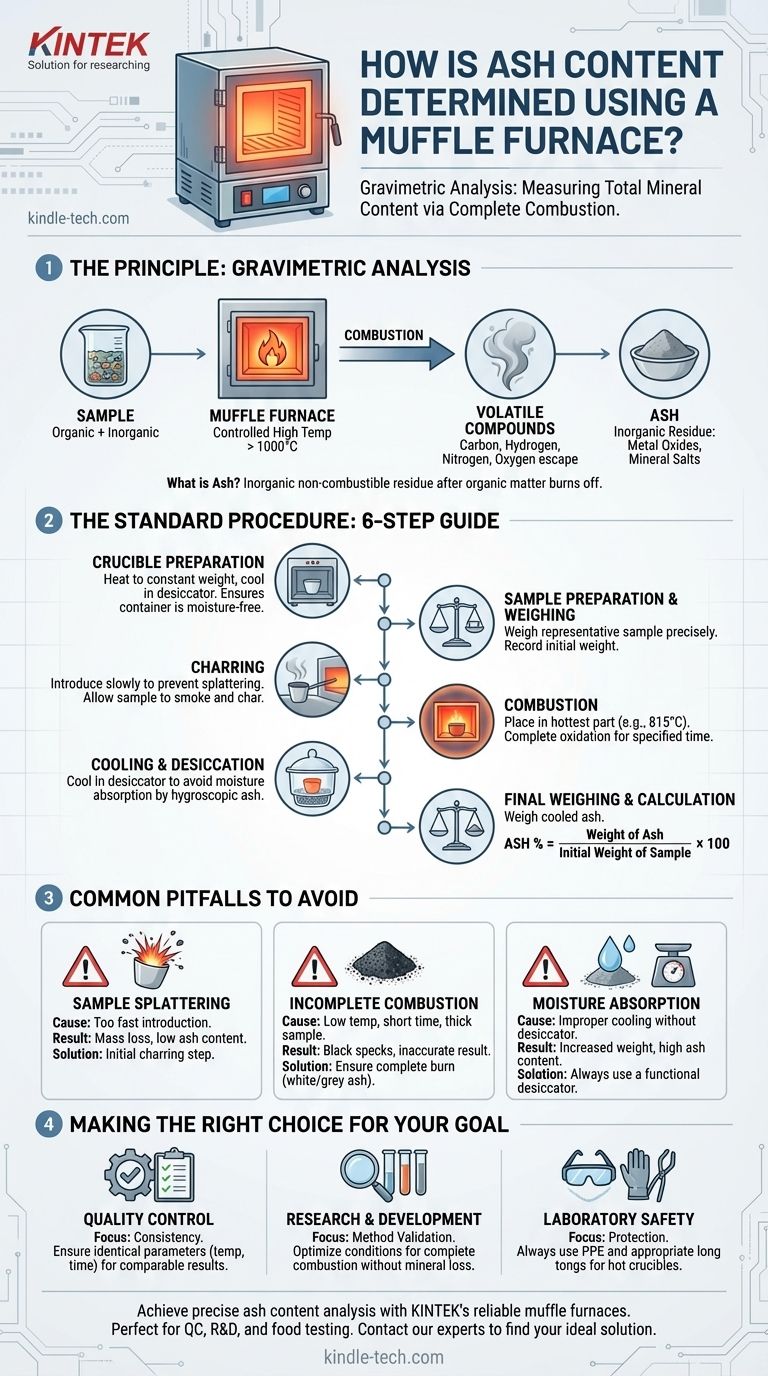

Das Prinzip: Gravimetrische Analyse durch Verbrennung

Die Aschegehaltsanalyse ist eine Form der gravimetrischen Analyse, was bedeutet, dass sie auf der Massenmessung beruht. Der Prozess ist darauf ausgelegt, alle flüchtigen und brennbaren Materialien – hauptsächlich Verbindungen auf Basis von Kohlenstoff, Wasserstoff, Stickstoff und Sauerstoff – aus der Probe zu entfernen.

Was ist „Asche“?

Asche ist der anorganische Rückstand, der nach vollständiger Verbrennung zurückbleibt. Sie besteht hauptsächlich aus Metalloxiden und anderen nicht brennbaren Mineralsalzen, die im ursprünglichen Material vorhanden waren.

Warum einen Muffelofen verwenden?

Ein Muffelofen ist im Wesentlichen ein Hochtemperaturofen, der so isoliert ist, dass er spezifische, gleichmäßige Temperaturen erreicht und hält, die oft 1000 °C überschreiten. Diese kontrollierte Umgebung ist entscheidend, um sicherzustellen, dass der gesamte organische Teil der Probe vollständig oxidiert und abgebrannt wird, ohne die zu messenden Mineralbestandteile zu zersetzen.

Das Standardverfahren: Eine Schritt-für-Schritt-Anleitung

Obwohl spezifische Parameter wie Temperatur und Dauer durch die Standardmethode (z. B. ASTM, ISO) für ein bestimmtes Material vorgegeben sind, sind die grundlegenden Schritte universell.

Schritt 1: Tiegelvorbereitung

Bevor Ihre Probe eingebracht wird, muss der Behälter (typischerweise ein Porzellantiegel) vorbereitet werden. Er wird im Muffelofen bei der Prüftemperatur erhitzt, in einem Exsikkator abgekühlt und gewogen. Dieser Vorgang wird wiederholt, bis ein konstantes Gewicht erreicht ist, um sicherzustellen, dass jegliche Feuchtigkeit oder Rückstände auf dem Tiegel selbst entfernt werden und das Endergebnis nicht beeinflussen.

Schritt 2: Probenvorbereitung und Einwaage

Ein repräsentativer Teil des Materials wird direkt in den vorbereiteten Tiegel eingewogen. Es ist entscheidend, dieses Anfangsgewicht mit hoher Präzision aufzuzeichnen.

Die Probe sollte zu einer dünnen, gleichmäßigen Schicht auf dem Boden des Tiegels verteilt werden. Eine dicke Probe kann zu einer unvollständigen Verbrennung des Materials in der Mitte führen.

Schritt 3: Der Veraschungsprozess (Verkohlung)

Um zu verhindern, dass die Probe verspritzt und durch schnelle Verbrennung Masse verliert, sollte sie schrittweise in den Ofen eingeführt werden.

Platzieren Sie den Tiegel in der Nähe der Öffnung des vorgeheizten Ofens. Lassen Sie die Probe einige Minuten lang langsam erhitzen, rauchen und verkohlen, bis der starke Rauch nachlässt.

Schritt 4: Der Veraschungsprozess (Verbrennung)

Sobald die Probe aufgehört hat zu rauchen, schieben Sie den Tiegel vorsichtig in den heißesten, zentralen Teil des Ofens. Schließen Sie die Ofentür und lassen Sie die Probe für die in Ihrer Methode angegebene Zeit verbrennen.

Die Steuerung des Ofens hält die eingestellte Temperatur (z. B. 815 ± 15 °C gemäß Referenz). Das System schaltet die Stromversorgung ein und aus, oft durch Lichter angezeigt, um diese Temperatur konstant zu halten.

Schritt 5: Abkühlen und Trocknen

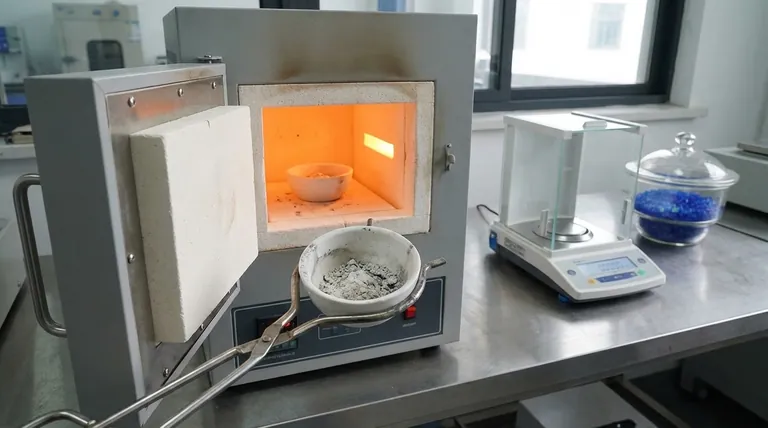

Nachdem die Veraschungszeit abgelaufen ist, wird der Strom abgeschaltet. Entfernen Sie den heißen Tiegel vorsichtig mit einer langen Zange aus dem Ofen und stellen Sie ihn für einige Minuten auf eine hitzebeständige Oberfläche, um ihn leicht abzukühlen.

Entscheidend ist, dass Sie den Tiegel anschließend in einen Exsikkator überführen. Ein Exsikkator ist ein versiegelter Behälter mit einem Trockenmittel, der eine feuchtigkeitsfreie Umgebung bietet. Dies verhindert, dass die stark hygroskopische (wasserabsorbierende) Asche Gewicht aus der atmosphärischen Feuchtigkeit aufnimmt, was die Endmessung verfälschen würde.

Schritt 6: Endgültige Wägung und Berechnung

Nachdem der Tiegel im Exsikkator auf Raumtemperatur abgekühlt ist, wird er erneut auf derselben Analysenwaage gewogen. Der Aschegehalt wird dann als Prozentsatz berechnet.

Formel:

Asche % = (Gewicht der Asche / Anfangsgewicht der Probe) x 100

Häufige Fallstricke, die es zu vermeiden gilt

Um genaue und reproduzierbare Ergebnisse zu erzielen, müssen einige häufige Fehler vermieden werden.

Probenverspritzen

Dies wird dadurch verursacht, dass die Probe zu schnell in den Ofen eingebracht wird. Die heftige, schnelle Verbrennung kann kleine Partikel der Probe aus dem Tiegel schleudern, was zu einem künstlich niedrigen Aschegehalt führt. Der anfängliche Verkohlungsschritt ist die Lösung.

Unvollständige Verbrennung

Wenn der Endrückstand dunkel ist oder schwarze Sprenkel enthält, war die Verbrennung unvollständig. Dies kann dadurch verursacht werden, dass die Temperatur zu niedrig, die Veraschungszeit zu kurz oder die Probenschicht zu dick ist. Die endgültige Asche sollte typischerweise ein feines, helles (weißes oder graues) Pulver sein.

Feuchtigkeitsaufnahme

Dies ist die subtilste, aber bedeutendste Fehlerquelle. Heiße Asche reagiert extrem empfindlich auf Feuchtigkeit in der Luft. Wenn der Tiegel nicht vollständig in einem funktionierenden Exsikkator abgekühlt wird, führt dies zu einem zu hohen Endgewicht, was Ihren Aschegehalt in die Höhe treibt.

Die richtige Wahl für Ihr Ziel treffen

Die Beherrschung dieser Technik hängt vom Verständnis der Prinzipien der Präzision, Kontrolle und Sauberkeit ab. Das Ziel bestimmt den Schwerpunkt.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Qualitätskontrolle liegt: Konsistenz ist von größter Bedeutung. Stellen Sie sicher, dass die Probenvorbereitung, die Ofentemperatur und die Veraschungszeit bei jedem Test identisch sind, um vergleichbare Ergebnisse zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die Methodenvalidierung ist der Schlüssel. Möglicherweise müssen Sie mit unterschiedlichen Temperaturen und Zeiten experimentieren, um die optimalen Bedingungen zu finden, die eine vollständige Verbrennung gewährleisten, ohne die interessierenden Mineralien abzubauen.

- Wenn Ihr Hauptaugenmerk auf der Laborsicherheit liegt: Verwenden Sie immer die richtige persönliche Schutzausrüstung (PSA), einschließlich hitzebeständiger Handschuhe und Schutzbrille. Heiße Tiegel nur mit langen, sicheren Zangen anfassen.

Letztendlich ist eine erfolgreiche Aschegehaltsbestimmung ein Beweis für sorgfältige Laborpraxis.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Tiegelvorbereitung | Feuchtigkeit/Rückstände für genaue Tara-Masse entfernen |

| 2 | Probenwägung | Präzise Anfangsmasse für die Berechnung aufzeichnen |

| 3 | Verkohlung | Verhindern, dass die Probe verspritzt und Masse verloren geht |

| 4 | Verbrennung | Organische Substanz bei kontrollierter Temperatur verbrennen |

| 5 | Abkühlen im Exsikkator | Feuchtigkeitsaufnahme durch hygroskopische Asche verhindern |

| 6 | Endgültige Wägung | Masse des anorganischen Rückstands messen |

Benötigen Sie eine präzise Aschegehaltsanalyse für Ihre Materialien? KINTEK Muffelöfen liefern die einheitliche Hochtemperaturkontrolle und Zuverlässigkeit, die für genaue gravimetrische Ergebnisse unerlässlich sind. Ob in der Qualitätskontrolle, Forschung oder Lebensmittelprüfung – unsere Laborgeräte gewährleisten eine vollständige Verbrennung ohne Mineraldegradation. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre spezifische Anwendung zu finden und konsistente, vertrauenswürdige Aschegehaltsmessungen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Anwendungen hat ein Muffelofen in der pharmazeutischen Industrie? Unerlässlich für Arzneimittelreinheit & -sicherheit

- Wofür werden Muffelöfen verwendet? Präzise, kontaminationsfreie Hochtemperaturprozesse erzielen

- Was sind die Faktoren, die die Schmelzgeschwindigkeit beeinflussen? Meistern Sie den Wärmetransport für schnellere Ergebnisse

- Was ist die Alternative zu einem Laborofen? Finden Sie das richtige Heizgerät für Ihr Labor

- Welches Metall wird am häufigsten für das Schmieden verwendet? Beginnen Sie mit Baustahl für Schmiedeerfolge