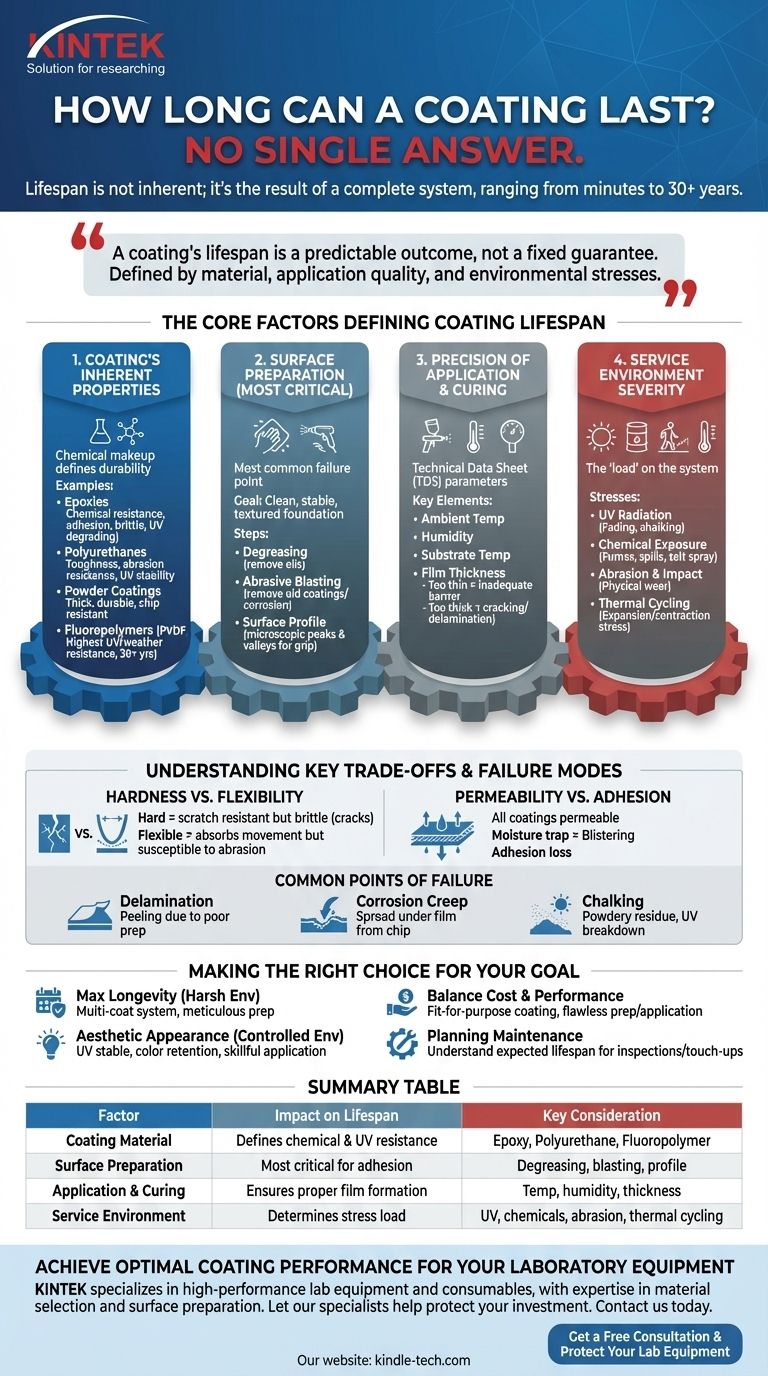

Es gibt keine einzige Antwort darauf, wie lange eine Beschichtung halten kann, da ihre Lebensdauer keine inhärente Eigenschaft, sondern das Ergebnis eines vollständigen Systems ist. Die Funktionslebensdauer kann von wenigen Minuten für ein temporäres Schmiermittel bis zu über 30 Jahren für eine Hochleistungs-Architekturbeschichtung reichen. Die Haltbarkeit einer Beschichtung wird durch ihre chemische Zusammensetzung, die Qualität der Oberflächenvorbereitung, die Präzision ihrer Anwendung und die Schwere ihrer Betriebsumgebung bestimmt.

Die Lebensdauer einer Beschichtung ist ein vorhersagbares Ergebnis, keine feste Garantie. Sie wird grundlegend durch das Zusammenspiel zwischen dem Beschichtungsmaterial, der Qualität seiner Anwendung und den Umwelteinflüssen, denen es standhalten muss, definiert.

Die Kernfaktoren, die die Lebensdauer von Beschichtungen bestimmen

Ein Beschichtungssystem ist nur so stark wie sein schwächstes Glied. Um die Lebensdauer einer Beschichtung genau vorherzusagen oder zu verlängern, müssen vier kritische Komponenten berücksichtigt werden.

1. Die inhärenten Eigenschaften der Beschichtung

Die chemische Zusammensetzung der Beschichtung selbst legt ihr Haltbarkeitspotenzial fest. Verschiedene Formulierungen sind für unterschiedliche Bedrohungen konzipiert.

- Epoxide sind bekannt für ausgezeichnete chemische Beständigkeit und Haftung, können aber spröde sein und unter UV-Einwirkung abbauen (Kreidung).

- Polyurethane bieten überlegene Zähigkeit, Abriebfestigkeit und UV-Stabilität und werden oft als Decklack über einem Epoxid-Primer verwendet.

- Pulverbeschichtungen bieten ein dickes, haltbares und gleichmäßiges Finish, das sehr widerstandsfähig gegen Abplatzen und Kratzer ist.

- Fluorpolymere (z. B. PVDF) bieten das höchste Maß an UV- und Witterungsbeständigkeit und werden oft für monumentale Architektur spezifiziert, bei der Lebensdauern von über 30 Jahren erforderlich sind.

2. Die entscheidende Rolle der Oberflächenvorbereitung

Dies ist der häufigste Fehlerpunkt bei jedem Beschichtungssystem. Eine unsachgemäß vorbereitete Oberfläche garantiert ein vorzeitiges Versagen, unabhängig von der Qualität der Beschichtung.

Das Hauptziel der Oberflächenvorbereitung ist es, eine saubere, stabile und korrekt texturierte Grundlage für die Haftung der Beschichtung zu schaffen.

Zu den wichtigsten Schritten gehören Entfettung zur Entfernung von Ölen, Strahlen (oder Schleifen/Schruppen) zur Entfernung alter Beschichtungen und Korrosion sowie das Erreichen eines spezifischen Oberflächenprofils – mikroskopisch kleine Spitzen und Täler, an denen die Beschichtung mechanisch haften kann.

3. Die Präzision der Anwendung und Aushärtung

Ein perfektes Beschichtungsmaterial und eine perfekt vorbereitete Oberfläche können immer noch versagen, wenn die Anwendung fehlerhaft ist.

Jede Beschichtung verfügt über ein technisches Datenblatt (TDS), das ihre idealen Anwendungsparameter spezifiziert. Dazu gehören Umgebungstemperatur, Luftfeuchtigkeit und die Substrattemperatur. Die Anwendung außerhalb dieser Fenster kann die Haftung und Aushärtung beeinträchtigen.

Die Schichtdicke ist ebenfalls entscheidend. Zu dünn, und die Beschichtung bietet keine ausreichende Barriere. Zu dick, und sie kann reißen, nicht richtig aushärten oder unter Belastung delaminieren.

4. Die Schwere der Betriebsumgebung

Die Umgebung ist die „Belastung“, die auf das Beschichtungssystem ausgeübt wird. Das Verständnis der spezifischen Belastungen ist für die Auswahl des richtigen Materials unerlässlich.

- UV-Strahlung: Sonnenlicht baut die Polymerketten in vielen Beschichtungen ab, wodurch sie Farbe verlieren (Ausbleichen) und ihre Integrität verlieren (Kreidung).

- Chemische Exposition: Industrieabgase, Verschüttungen oder sogar Salzsprühnebel in Küstengebieten können die Beschichtung aggressiv angreifen.

- Abrieb und Aufprall: Physischer Verschleiß durch Fußgängerverkehr, bewegliche Geräte oder Stöße kann die Beschichtung mechanisch zerstören.

- Thermische Zyklen: Ständiges Ausdehnen und Zusammenziehen des darunter liegenden Substrats aufgrund von Temperaturänderungen übt enormen Stress auf die Haftung der Beschichtung aus.

Verständnis der wichtigsten Kompromisse und Fehlermodi

Keine Beschichtung ist für jede Situation perfekt. Die Wahl der richtigen erfordert einen Ausgleich konkurrierender Eigenschaften und das Verständnis, wie sie versagen können.

Härte vs. Flexibilität

Eine sehr harte Beschichtung kann eine ausgezeichnete Kratzfestigkeit bieten, aber zu spröde sein, um die Ausdehnung und Kontraktion eines Metallsubstrats aufzunehmen, was zu Spannungsrissen führt. Eine flexiblere Beschichtung kann diese Bewegung absorbieren, ist aber möglicherweise anfälliger für Abrieb.

Permeabilität vs. Haftung

Alle Beschichtungen weisen ein gewisses Maß an Permeabilität auf, was bedeutet, dass Feuchtigkeit langsam durch sie hindurchdringen kann. Ein Problem entsteht, wenn Feuchtigkeit zwischen der Beschichtung und dem Substrat eingeschlossen wird, was zu Blasenbildung (osmotische Blasenbildung) oder Haftungsverlust führen kann.

Häufige Fehlerpunkte

- Delaminierung: Der häufigste Fehler, bei dem sich die Beschichtung vom Substrat oder von einer darunter liegenden Schicht ablöst. Dies ist fast immer auf eine schlechte Oberflächenvorbereitung oder Kontamination zwischen den Schichten zurückzuführen.

- Korrosionskriechen: Wenn ein kleiner Chip oder Kratzer die Korrosion einleitet, die sich dann von dieser anfänglichen Eintrittsstelle unter dem Beschichtungsfilm ausbreitet.

- Kreidung: Ein pudriger Rückstand, der sich auf der Oberfläche bildet, wenn das Bindemittel der Beschichtung durch UV-Strahlung abgebaut wird. Dies ist ein frühes Anzeichen für den Abbau der Beschichtung.

Die richtige Wahl für Ihr Ziel treffen

Indem Sie die Beschichtung als System analysieren, können Sie von der Frage „Wie lange wird sie halten?“ zu „Wie stelle ich sicher, dass sie ihre vorgesehene Lebensdauer hält?“ übergehen.

- Wenn Ihr Hauptaugenmerk auf maximaler Langlebigkeit in rauen Umgebungen liegt: Priorisieren Sie ein Mehrschichtsystem (z. B. zinkreicher Primer, Epoxid-Zwischenbeschichtung, Polyurethan-Decklack) und betrachten Sie eine sorgfältige Oberflächenvorbereitung als nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der ästhetischen Erscheinung in einer kontrollierten Umgebung liegt: Konzentrieren Sie sich auf eine Beschichtung mit ausgezeichneter UV-Stabilität und Farbbeständigkeit und stellen Sie sicher, dass die Anwendung fachmännisch durchgeführt wird, um ein gleichmäßiges Finish zu erzielen.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Kosten und Leistung liegt: Wählen Sie eine bewährte, zweckmäßige Industriebeschichtung und investieren Sie den größten Teil Ihres Budgets und Aufwands in eine makellose Oberflächenvorbereitung und Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Wartungsplanung liegt: Verstehen Sie die erwartete Lebensdauer Ihres gewählten Systems, um regelmäßige Inspektionen zu planen, damit Sie Nachbesserungen vornehmen können, bevor ein kleiner Fehler zu einem katastrophalen wird.

Letztendlich haben Sie einen erheblichen Einfluss auf die Lebensdauer einer Beschichtung, indem Sie in das richtige Material, die richtige Oberflächenvorbereitung und die richtige Anwendungsqualität für die Umgebung investieren, der sie ausgesetzt sein wird.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Lebensdauer | Wichtige Überlegung |

|---|---|---|

| Beschichtungsmaterial | Bestimmt chemische & UV-Beständigkeit | Epoxid, Polyurethan, Pulver, Fluorpolymer |

| Oberflächenvorbereitung | Am wichtigsten für die Haftung | Entfettung, Strahlen, Oberflächenprofil |

| Anwendung & Aushärtung | Gewährleistet eine ordnungsgemäße Filmbildung | Temperatur, Luftfeuchtigkeit, Schichtdicke |

| Betriebsumgebung | Bestimmt die Belastung | UV-Exposition, Chemikalien, Abrieb, thermische Zyklen |

Erzielen Sie optimale Beschichtungsleistung und Langlebigkeit für Ihre Laborgeräte. Die Lebensdauer Ihrer Schutzbeschichtungen ist entscheidend für die Aufrechterhaltung der Integrität und Genauigkeit Ihrer Laborarbeit. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, gestützt durch Expertise in Materialauswahl und Oberflächenvorbereitung. Lassen Sie sich von unseren Spezialisten helfen, das richtige Beschichtungssystem auszuwählen und anzuwenden, um Ihre Investition vor rauen chemischen und physikalischen Umgebungen zu schützen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und sicherzustellen, dass Ihre Laboroberflächen langfristig geschützt sind.

Kostenlose Beratung erhalten & Ihre Laborgeräte schützen

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Hersteller von kundenspezifisch bearbeiteten und geformten PTFE-Teflon-Teilen mit PTFE-Tiegel und Deckel

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Messzylinder 10/50/100 ml

- Optisches ultra-klares Glassubstrat für Labor K9 B270 BK7

- Hochreine Titanfolie und -blech für industrielle Anwendungen

Andere fragen auch

- Was sind die Sicherheitsvorkehrungen beim Schmieden? Ein vollständiger Leitfaden zum Schutz vor Hitze, Kraft und Dämpfen

- Was ist der Prozess von THC-Destillat? Ein Schritt-für-Schritt-Leitfaden für reine Potenz

- Wie beeinflusst ein hochpräzises Heiz- und Rührsystem die Phasenbildung von 6-Linien-Ferrihydrit?

- Warum ist eine Dünnschichtschaltung wichtig? Erzielen Sie unübertroffene Präzision für Hochfrequenzelektronik

- Was ist das Magnetron-Sputter-Verfahren zur Beschichtung? Ein Leitfaden für Hochleistungs-Dünnschichtbeschichtungen

- Kann man Aluminiumguss wärmebehandeln? Spezifische Legierungen für anspruchsvolle Anwendungen stärken

- Erfordert Pyrolyse einen Katalysator? Höherwertige Kraftstoffe aus Abfall gewinnen

- Was ist das Prinzip des Sputter-Coating? Ein Leitfaden zur Dünnschichtabscheidung mittels Magnetronsputtern