Eine einzelne Dauer für die Wärmebehandlung von Stahl anzugeben, ist unmöglich, da die Zeit vollständig von der Zusammensetzung des Stahls, der Größe des Teils und dem gewünschten Ergebnis abhängt. Die gesamte Prozesszeit kann von wenigen Stunden für ein kleines, einfaches Teil bis zu mehreren Tagen für ein großes, komplexes Bauteil reichen, das einen vollständigen Glühzyklus durchläuft. Die Schlüsselvariablen sind die erforderlichen spezifischen Temperaturen, die Zeit, die für die Umwandlung der inneren Struktur des Stahls benötigt wird, und die Geschwindigkeit, mit der er abgekühlt werden muss.

Die für die Wärmebehandlung erforderliche Zeit ist keine feste Zahl, sondern eine Funktion von drei kritischen Phasen: der Zeit zum Erhitzen auf eine Zieltemperatur, der Zeit zum Halten bei dieser Temperatur für eine vollständige strukturelle Umwandlung und der Zeit und Geschwindigkeit des Abkühlens, um die neuen Eigenschaften zu fixieren.

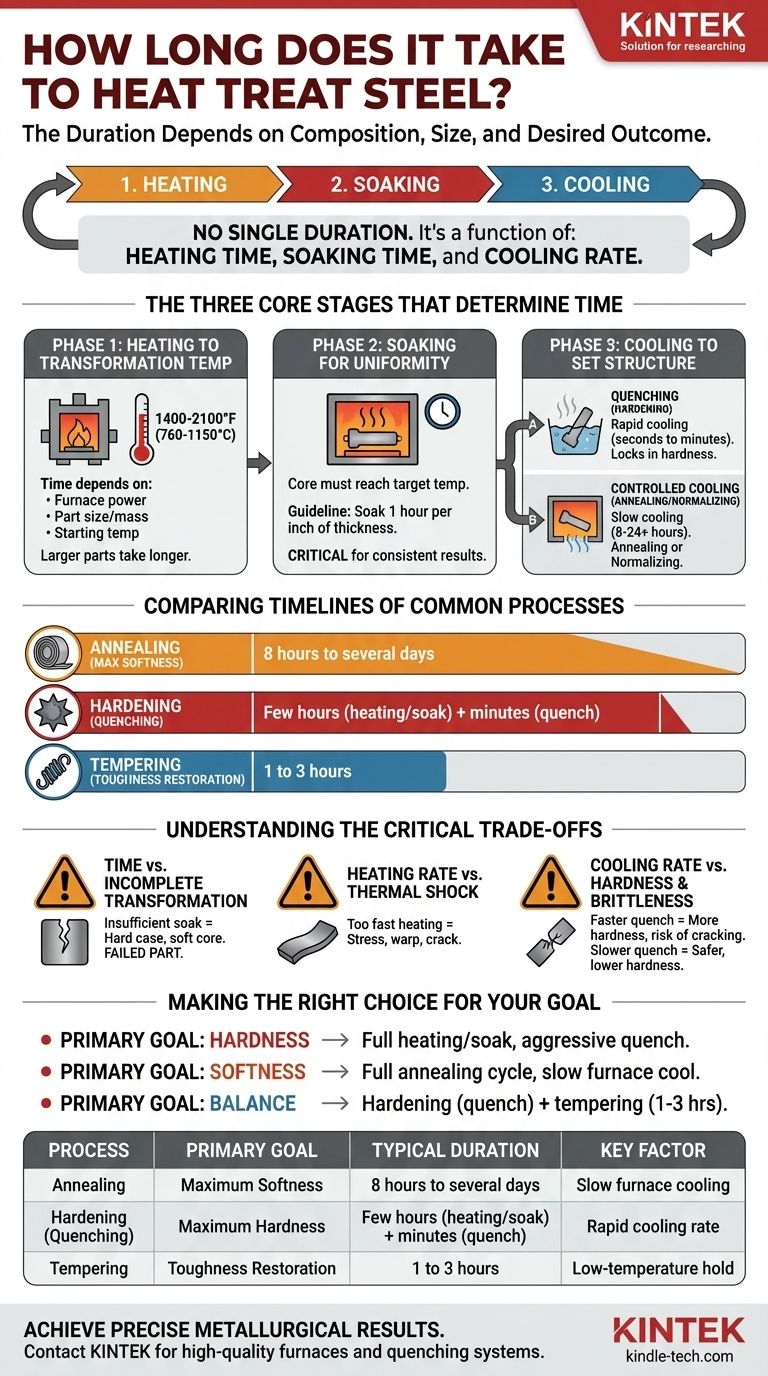

Die drei Kernphasen, die die Zeit bestimmen

Jeder Wärmebehandlungsprozess, unabhängig von seinem Namen, besteht aus drei verschiedenen Phasen. Die Dauer jeder Phase wird durch Physik und Metallurgie bestimmt, nicht nur durch eine Uhr.

Phase 1: Erhitzen auf Umwandlungstemperatur

Der erste Schritt ist das Erhitzen des Stahls auf eine bestimmte Temperatur, bei der sich seine kristalline Struktur ändern kann. Dies ist oft die Austenitisierungstemperatur, typischerweise zwischen 760-1150 °C (1400-2100 °F).

Die dafür benötigte Zeit hängt von der Leistung des Ofens, der Größe und Masse des Teils und seiner Starttemperatur ab. Ein größeres, dickeres Bauteil benötigt natürlich viel länger zum Durchheizen als ein kleines, dünnes.

Phase 2: Halten für Gleichmäßigkeit

Sobald die Oberfläche des Stahls die Zieltemperatur erreicht hat, ist der Kern immer noch kühler. Die Haltephase beinhaltet das Halten des Teils bei dieser Temperatur, bis es vollständig und gleichmäßig durchgeheizt ist.

Dies ist die kritischste Phase, um ein konsistentes Ergebnis zu gewährleisten. Ein unvollständiges Halten bedeutet, dass sich nur die äußere „Schale“ des Teils umwandelt, was zu weichen Stellen und unzuverlässiger Leistung führt. Eine gängige Industrierichtlinie ist, eine Stunde pro Zoll Dicke an der dicksten Stelle des Teils zu halten, aber dies ist nur ein Ausgangspunkt.

Phase 3: Abkühlen zur Fixierung der Struktur

Hier werden die gewünschten Eigenschaften fixiert. Die Abkühlgeschwindigkeit ist oft wichtiger als die Dauer selbst, aber die beiden sind miteinander verbunden. Die Abkühlmethode bestimmt die endgültige Mikrostruktur und damit die Härte und Zähigkeit des Stahls.

- Abschrecken (Härten): Beinhaltet eine extrem schnelle Abkühlung in einem Medium wie Wasser, Öl oder Zwangsluft. Dieser Prozess kann nur Sekunden bis Minuten dauern.

- Kontrolliertes Abkühlen (Glühen/Normalisieren): Beinhaltet eine viel langsamere Abkühlung. Dies kann bedeuten, den Ofen auszuschalten und ihn über 8-24+ Stunden abkühlen zu lassen (Glühen) oder das Teil einfach an ruhender Luft abkühlen zu lassen (Normalisieren).

Vergleich der Zeitpläne gängiger Prozesse

Die Kombination der drei Phasen führt zu sehr unterschiedlichen Gesamtzeiten für verschiedene Behandlungen.

Glühen (Maximale Weichheit)

Ziel des Glühens ist es, Stahl so weich und duktil wie möglich zu machen. Dies erfordert den langsamsten Prozess. Nach einem gründlichen Halten wird der Ofen über viele Stunden oder sogar Tage sehr langsam abgekühlt, um die weichstmögliche Struktur zu gewährleisten.

- Typische Dauer: 8 Stunden bis mehrere Tage.

Härten (Abschrecken)

Das Härten zielt darauf ab, maximale Härte zu erzeugen, indem der Stahl in seinem härtesten möglichen Zustand fixiert wird. Dies beinhaltet Erhitzen, Halten und dann ein sofortiges, aggressives Abschrecken.

- Typische Dauer: Das Erhitzen und Halten kann einige Stunden dauern, aber die kritische Abkühlphase ist in wenigen Minuten abgeschlossen.

Anlassen (Wiederherstellung der Zähigkeit)

Gehärteter Stahl ist extrem spröde. Das Anlassen ist ein sekundärer Prozess, der nach dem Abschrecken durchgeführt wird, um etwas Zähigkeit wiederherzustellen. Das Teil wird auf eine viel niedrigere Temperatur (z. B. 205-595 °C oder 400-1100 °F) wiedererhitzt und für eine bestimmte Zeit gehalten.

- Typische Dauer: 1 bis 3 Stunden bei Anlasstemperatur ist für die meisten Werkzeuge und Komponenten üblich.

Verständnis der kritischen Kompromisse

Das Übereilen des Wärmebehandlungsprozesses ist eine Hauptursache für fehlerhafte Teile. Das Verständnis der Kompromisse ist unerlässlich.

Zeit vs. unvollständige Umwandlung

Der häufigste Fehler ist eine unzureichende Haltezeit. Wenn der Kern des Teils nicht vollständig umgewandelt wird, härtet er beim Abschrecken nicht richtig. Dies hinterlässt eine harte Hülle mit einem weichen, schwachen Kern, wodurch das Teil für seinen vorgesehenen Zweck ungeeignet ist.

Aufheizgeschwindigkeit vs. Thermoschock

Das zu schnelle Erhitzen eines komplexen Teils mit dicken und dünnen Abschnitten erzeugt immense innere Spannungen. Die dünnen Abschnitte dehnen sich schneller aus als die dicken, was dazu führen kann, dass sich das Teil verzieht oder sogar reißt, bevor es überhaupt die Haltetemperatur erreicht.

Abkühlgeschwindigkeit vs. Härte & Sprödigkeit

Dies ist der grundlegende Kompromiss beim Härten von Stahl. Eine schnellere Abschreckung führt zu größerer Härte, erhöht aber auch die innere Spannung und das Risiko von Rissen. Eine langsamere Abschreckung ist sicherer und reduziert die Sprödigkeit, führt aber zu einer geringeren Gesamthärte. Die richtige Abschreckgeschwindigkeit ist spezifisch für die verwendete Stahllegierung.

Die richtige Wahl für Ihr Ziel treffen

Ihr gewünschtes Ergebnis ist der ultimative Faktor, der den notwendigen Prozess und seine Dauer bestimmt.

- Wenn Ihr Hauptaugenmerk darauf liegt, das härteste mögliche Teil zu erstellen: Sie benötigen einen vollständigen Heiz- und Haltezyklus, gefolgt von der aggressivsten Abschreckung, die der spezifische Stahl ohne Rissbildung überstehen kann.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Zerspanbarkeit liegt: Sie müssen sich einem vollständigen Glühzyklus widmen, der eine sehr lange, langsame Abkühlzeit im Ofen erfordert.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht von Härte und Zähigkeit liegt: Ihr Prozess beinhaltet das Härten (Abschrecken), gefolgt von einem präzisen Anlasszyklus von 1-3 Stunden, um die Sprödigkeit zu reduzieren.

Letztendlich ist die korrekte Dauer der Wärmebehandlung die Zeit, die erforderlich ist, um die genaue metallurgische Struktur zu erreichen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Typische Dauer | Schlüsselfaktor |

|---|---|---|---|

| Glühen | Maximale Weichheit | 8 Stunden bis mehrere Tage | Langsame Ofenabkühlung |

| Härten (Abschrecken) | Maximale Härte | Wenige Stunden (Heizen/Halten) + Minuten (Abschrecken) | Schnelle Abkühlgeschwindigkeit |

| Anlassen | Wiederherstellung der Zähigkeit | 1 bis 3 Stunden | Halten bei niedriger Temperatur |

Erzielen Sie präzise metallurgische Ergebnisse für Ihre Stahlkomponenten. Der richtige Wärmebehandlungsprozess ist entscheidend für die Leistung, und zuverlässige Ausrüstung ist der erste Schritt. KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bedient Laborbedürfnisse mit hochwertigen Öfen und Abschrecksytemen, die für genaue Temperaturregelung und gleichmäßiges Erhitzen ausgelegt sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Wärmebehandlungsergebnisse verbessern und konsistente, qualitativ hochwertige Ergebnisse für Ihre spezifischen Anwendungen gewährleisten können.

Nehmen Sie Kontakt mit unseren Experten auf, um die perfekte Wärmebehandlungsausrüstung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung