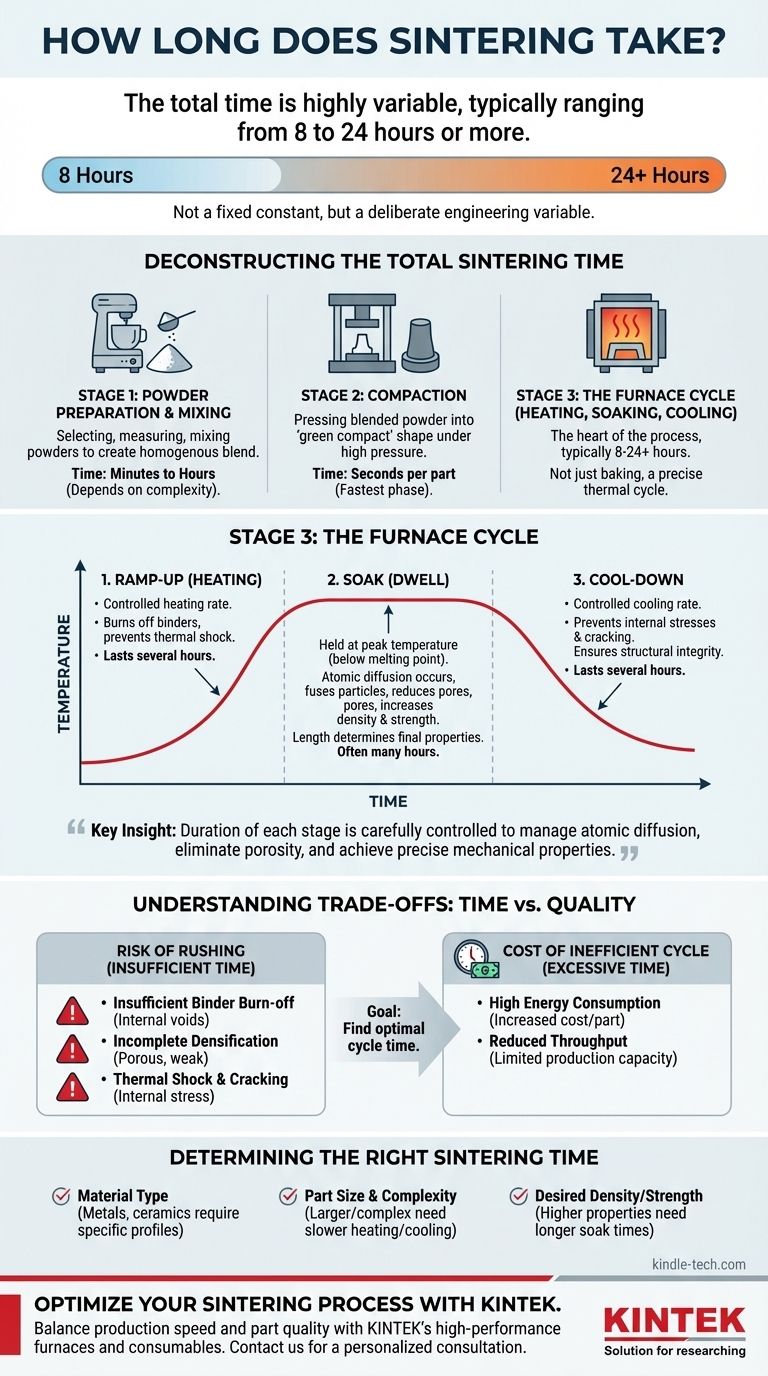

Die Gesamtzeit für das Sintern ist sehr variabel und liegt typischerweise zwischen 8 und 24 Stunden oder mehr. Diese Dauer umfasst nicht nur die Zeit bei Spitzentemperatur, sondern den gesamten Ofenzyklus, einschließlich kontrolliertem Heizen und Abkühlen. Das spezifische Material, die Größe und Komplexität des Teils sowie die gewünschten Endprodukteigenschaften wie Dichte und Festigkeit sind die Hauptfaktoren, die die genaue Dauer des Prozesses bestimmen.

Die entscheidende Erkenntnis ist, dass die Sinterzeit keine feste Konstante, sondern eine bewusste technische Variable ist. Die Dauer jeder Phase wird sorgfältig kontrolliert, um die atomare Diffusion zu steuern, Porosität zu eliminieren und die präzisen mechanischen und physikalischen Eigenschaften zu erreichen, die für das Endbauteil erforderlich sind.

Aufschlüsselung der gesamten Sinterzeit

Die "Sinterzeit", nach der oft gefragt wird, bezieht sich normalerweise auf den Ofenzyklus. Der gesamte Herstellungsprozess umfasst jedoch drei verschiedene Stufen, die jeweils zum gesamten Produktionszeitplan beitragen.

Stufe 1: Pulveraufbereitung und Mischen

Bevor jegliches Erhitzen stattfindet, muss das Rohmaterial vorbereitet werden. Dies beinhaltet das Auswählen, Abmessen und Mischen von Metall- oder Keramikpulvern, um eine homogene Mischung mit der gewünschten chemischen Zusammensetzung zu erzeugen.

Diese Phase kann von Minuten für eine kleine, einfache Charge bis zu mehreren Stunden für große, komplexe industrielle Mischungen reichen, die eine strenge Qualitätskontrolle erfordern.

Stufe 2: Verdichtung

Als Nächstes wird das gemischte Pulver in die gewünschte Form gepresst, oft als "Grünling" bezeichnet. Dies geschieht typischerweise in einer starren Matrize unter hohem Druck.

Obwohl der Pressvorgang selbst nur Sekunden pro Teil dauern mag, hängt die Gesamtzeit dieser Phase vom Produktionsvolumen ab. Für die Berechnung des Weges eines einzelnen Teils ist dies die schnellste Phase.

Stufe 3: Der Ofenzyklus (Heizen, Halten und Abkühlen)

Dies ist das Herzstück des Sinterprozesses und macht den Großteil der Zeit aus. Es ist nicht einfach nur das "Backen" des Teils; es ist ein präzise gesteuerter thermischer Prozess mit drei kritischen Phasen.

1. Aufheizen (Ramp-Up): Die Ofentemperatur wird mit einer kontrollierten Rate erhöht. Dieses langsame Aufheizen ist entscheidend, um eventuelle Restbindemittel aus der Verdichtungsphase abzubrennen und einen Thermoschock zu verhindern, der das Teil reißen lassen könnte. Diese Phase kann mehrere Stunden dauern.

2. Halten (Soak): Die Teile werden bei der Spitzensintertemperatur gehalten, die unter dem Schmelzpunkt des Materials liegt. Während dieser Phase findet atomare Diffusion statt, die die Pulverpartikel miteinander verschmilzt, Poren reduziert und die Dichte und Festigkeit des Teils erhöht. Die Dauer des Haltens, oft viele Stunden, bestimmt direkt die Endprodukteigenschaften.

3. Abkühlen (Cool-Down): Schließlich werden die Teile mit einer kontrollierten Rate abgekühlt. Genau wie beim Aufheizen ist ein langsames und kontrolliertes Abkühlen unerlässlich, um innere Spannungen und Risse zu verhindern und die strukturelle Integrität des Teils zu gewährleisten. Diese Abkühlphase kann ebenfalls mehrere Stunden dauern.

Die Kompromisse verstehen: Zeit vs. Qualität

Die Dauer des Sinterzyklus ist ein direkter Kompromiss zwischen Produktionsgeschwindigkeit und Bauteilqualität. Das Verständnis dieser Kompromisse ist der Schlüssel zu einer erfolgreichen Fertigung.

Das Risiko, den Prozess zu überstürzen

Der Versuch, den Zyklus zu verkürzen, um den Durchsatz zu erhöhen, kann zu erheblichen Defekten führen.

- Unzureichendes Ausbrennen des Bindemittels: Ein zu schnelles Erhöhen der Temperatur kann Bindemittel einschließen, was zu inneren Hohlräumen führt und die Integrität des Teils beeinträchtigt.

- Unvollständige Verdichtung: Eine zu kurze Haltezeit ermöglicht keine ausreichende atomare Diffusion, was zu einem porösen, schwächeren Endprodukt führt, das die Spezifikationen nicht erfüllt.

- Thermoschock und Rissbildung: Schnelles Erhitzen oder Abkühlen führt zu Temperaturgradienten, die innere Spannungen erzeugen und oft mikroskopische oder sogar sichtbare Risse im fertigen Teil verursachen.

Die Kosten eines ineffizienten Zyklus

Während ein längerer Zyklus im Allgemeinen bessere Eigenschaften liefert, hat ein unnötig langer Zyklus seine eigenen Kosten.

Jede Stunde, in der der Ofen läuft, verbraucht er erhebliche Energie, was die Kosten pro Teil direkt erhöht. Darüber hinaus reduzieren längere Zyklen den Gesamtdurchsatz der Ausrüstung und begrenzen die Produktionskapazität. Ziel ist es immer, die optimale Zykluszeit zu finden, die zuverlässig Qualitätsstandards erfüllt, ohne Zeit und Energie zu verschwenden.

Bestimmung der richtigen Sinterzeit für Ihre Anwendung

Es gibt keine einzige "richtige" Zeit für das Sintern. Die ideale Dauer hängt ausschließlich von den Zielen Ihres Projekts und den Materialbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Seien Sie auf längere Haltezeiten und langsamere Aufheiz-/Abkühlzyklen vorbereitet, wodurch die Gesamtprozesszeit am oberen Ende des Bereichs (16-24+ Stunden) liegt.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenproduktion und Kosteneffizienz liegt: Sie müssen für den kürzestmöglichen Zyklus optimieren, der immer noch die Mindestqualitätsanforderungen erfüllt, was oft umfangreiche Tests und Prozessvalidierungen erfordert.

- Wenn Sie mit großen, dicken oder komplexen Teilen arbeiten: Erwarten Sie deutlich längere Zyklen, da ein langsames, kontrolliertes Erhitzen und Abkühlen entscheidend ist, um zerstörerische thermische Spannungen über die Geometrie des Teils hinweg zu verhindern.

Letztendlich ist die Sinterzeit keine feste Zahl, sondern ein kritischer technischer Parameter, den Sie steuern, um Ihr gewünschtes Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Sinterzeit |

|---|---|

| Materialart | Verschiedene Pulver (Metalle, Keramiken) erfordern spezifische Temperaturprofile. |

| Teilegröße & Komplexität | Größere, dickere oder komplexe Teile benötigen langsameres Erhitzen/Abkühlen, um Risse zu vermeiden. |

| Gewünschte Dichte/Festigkeit | Höhere Endprodukteigenschaften erfordern längere "Haltezeiten" bei Spitzentemperatur. |

| Ofenzyklus (Aufheizen, Halten, Abkühlen) | Der gesamte kontrollierte thermische Prozess, typischerweise 8-24+ Stunden. |

Optimieren Sie Ihren Sinterprozess mit KINTEK.

Haben Sie Schwierigkeiten, Produktionsgeschwindigkeit und Teilequalität in Einklang zu bringen? Die richtige Laborausrüstung ist der Schlüssel. KINTEK ist spezialisiert auf Hochleistungsöfen und Verbrauchsmaterialien, die für präzise thermische Kontrolle entwickelt wurden, um Ihnen zu helfen, die perfekte Dichte und Festigkeit für Ihre Komponenten zu erreichen und gleichzeitig die Effizienz zu maximieren.

Unsere Experten können Ihnen helfen, den idealen Sinterzyklus für Ihre spezifischen Materialien und Anwendungen zu bestimmen. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und entdecken Sie, wie KINTEKs Lösungen die Fähigkeiten und den Durchsatz Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten