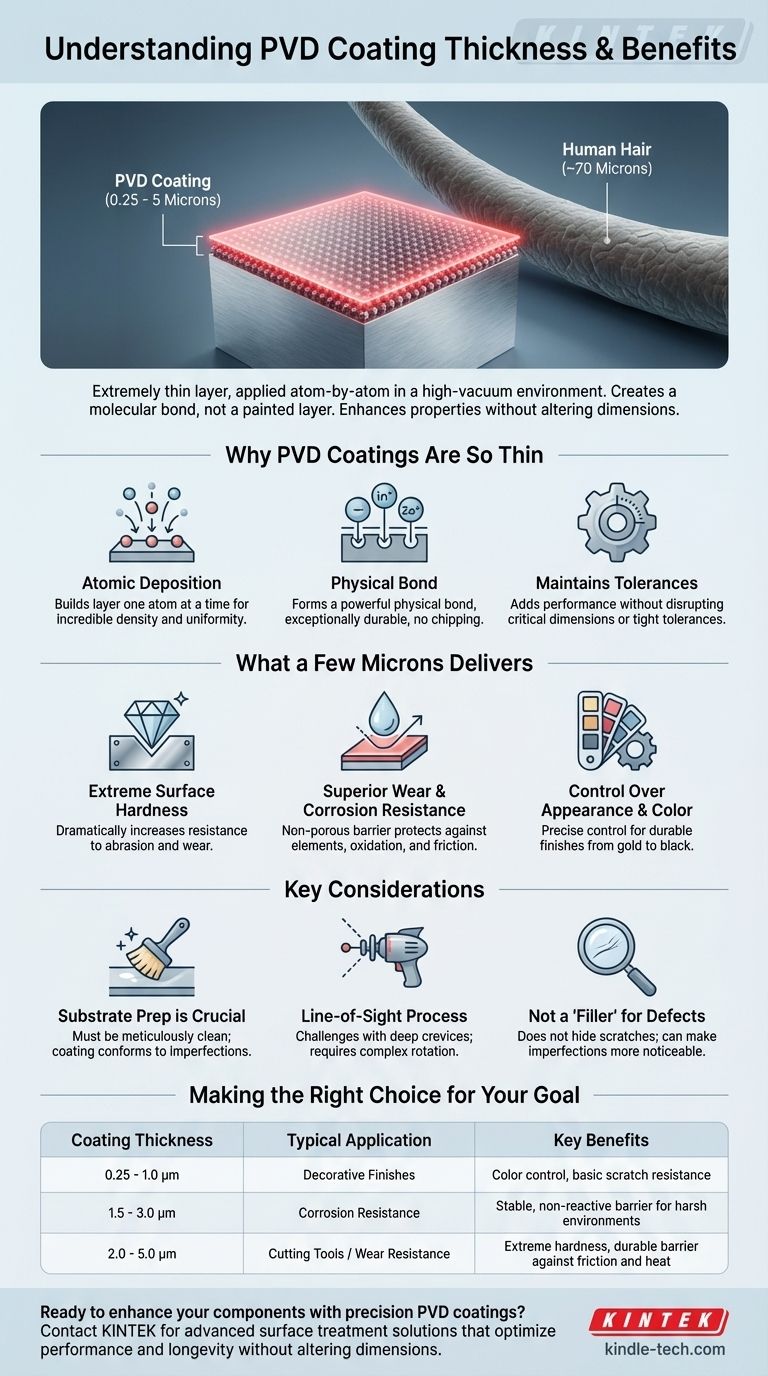

Bei den meisten Anwendungen liegt die Dicke einer PVD-Beschichtung zwischen 0,25 und 5 Mikrometern (μm). Diese extrem dünne Schicht wird Atom für Atom in einer Hochvakuumumgebung aufgetragen, wodurch eine Oberfläche entsteht, die molekular mit dem darunter liegenden Material verbunden ist und nicht einfach nur aufgemalt wird. Das Ergebnis ist ein Finish, das die Eigenschaften des Teils grundlegend verbessert.

Die wichtigste Erkenntnis ist, dass PVD-Beschichtungen absichtlich mikroskopisch sind. Ihr Wert liegt nicht in der Dicke, sondern darin, dass sie extreme Oberflächenhärte, Schmierung und Korrosionsbeständigkeit hinzufügen, ohne die grundlegenden Abmessungen oder engen Toleranzen der Komponente zu verändern.

Warum PVD-Beschichtungen so dünn sind

Die Dünnheit einer Physical Vapor Deposition (PVD)-Beschichtung ist keine Einschränkung, sondern ihr definierendes Merkmal. Der Prozess ist auf molekularer Ebene konzipiert, um spezifische Leistungsziele zu erreichen, die eine dickere Beschichtung nicht erreichen könnte.

Der Prozess der atomaren Abscheidung

PVD ist eine Dünnschichtabscheidungstechnik. In einer Vakuumkammer wird ein festes Ausgangsmaterial (wie Titan oder Zirkonium) in ein Plasma aus einzelnen Atomen oder Molekülen verdampft.

Diese energiereichen Teilchen wandern dann zum Zielbauteil und kondensieren darauf, wodurch eine neue Oberflächenschicht Atom für Atom aufgebaut wird. Diese Präzision auf atomarer Ebene erzeugt eine unglaublich dichte, gleichmäßige und gut haftende Beschichtung.

Eine physische Bindung, keine Farbschicht

Im Gegensatz zur traditionellen Galvanisierung oder Lackierung, die eine deutliche mechanische Schicht erzeugt, bildet PVD eine starke physikalische Bindung.

Die Hochenergieionen lagern sich in die Oberfläche des Substrats ein und bilden eine ineinandergreifende Übergangsschicht. Deshalb sind PVD-Beschichtungen außergewöhnlich haltbar und blättern nicht leicht ab.

Einhaltung kritischer Toleranzen

Bei Präzisionskomponenten wie Schneidwerkzeugen, Motorteilen oder medizinischen Implantaten kann selbst eine Abweichung von wenigen zusätzlichen Mikrometern die Funktion stören.

PVD bietet eine Lösung, indem es erhebliche Leistungsverbesserungen hinzufügt, ohne die Abmessungen des Teils wesentlich zu verändern. Es verbessert das Teil, ohne seine konstruktionsbedingte Passform und Funktion zu beeinträchtigen.

Was einige Mikrometer PVD bewirken

Diese mikroskopische Schicht, oft weniger als ein Zehntel der Dicke eines menschlichen Haares, bewirkt dramatische Verbesserungen der Oberfläche des Substrats.

Extreme Oberflächenhärte

Der Hauptvorteil vieler PVD-Beschichtungen ist eine radikale Erhöhung der Oberflächenhärte.

Eine dünne Schicht einer sehr harten Keramikverbindung, wie Titannitrid (TiN), wirkt als Schutzschild für das darunter liegende weichere Metall und erhöht dessen Widerstandsfähigkeit gegen Abrieb und Verschleiß dramatisch.

Überlegene Verschleiß- und Korrosionsbeständigkeit

Der PVD-Prozess erzeugt eine chemisch stabile und nicht poröse Schicht. Diese dichte Schicht wirkt als effektive Barriere und schützt das Substrat vor korrosiven Elementen, Oxidation und Reibung.

Das Ergebnis ist eine längere Lebensdauer für Komponenten, die in rauen Umgebungen eingesetzt werden.

Kontrolle über Aussehen und Farbe

Der PVD-Prozess ermöglicht eine präzise Kontrolle über das endgültige Erscheinungsbild.

Durch das Einbringen reaktiver Gase wie Stickstoff oder Acetylen in die Vakuumkammer bilden sich verschiedene Verbindungen auf der Oberfläche, die jeweils eine einzigartige, dauerhafte Farbe aufweisen. Dies ermöglicht Oberflächen von Gold und Roségold bis hin zu Graphit und Schwarz.

Verständnis der Kompromisse und Überlegungen

Obwohl der PVD-Prozess wirkungsvoll ist, stellt er spezifische Anforderungen, die für den Erfolg entscheidend sind. Das Verständnis dieser Anforderungen stellt sicher, dass Sie die Technologie korrekt anwenden.

Die Substratvorbereitung ist entscheidend

Eine PVD-Beschichtung ist nur so gut wie die Oberfläche, auf die sie aufgetragen wird. Die Beschichtung ist so dünn, dass sie sich perfekt an die darunter liegende Topographie anpasst.

Jegliche Oberflächenunebenheiten, Öle oder Verunreinigungen müssen vor der Beschichtung sorgfältig entfernt werden. Eine perfekt glatte, saubere Oberfläche ist für eine optimale Haftung und Leistung unerlässlich.

Es ist ein Sichtlinienprozess

Das verdampfte Beschichtungsmaterial bewegt sich in einer geraden Linie von der Quelle zum Teil.

Die Beschichtung komplexer interner Geometrien oder tiefer Spalten kann eine Herausforderung darstellen. Dies wird durch eine ausgeklügelte Rotation und Positionierung der Teile in der Kammer gesteuert, bleibt aber eine wichtige Überlegung für das Teiledesign.

Kein „Füllstoff“ für Oberflächenfehler

Im Gegensatz zu dicker Farbe oder Pulverbeschichtung kaschiert oder füllt PVD keine Kratzer, Werkzeugspuren oder andere Oberflächenfehler auf.

Tatsächlich kann die hochglänzende Natur vieler PVD-Oberflächen diese zugrunde liegenden Unvollkommenheiten noch deutlicher machen. Die anfängliche Oberflächenbeschaffenheit muss genau der gewünschten Endbeschaffenheit entsprechen.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Beschichtungsdicke wird vollständig durch die primäre Anforderung der Anwendung bestimmt.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen Oberfläche liegt: Eine dünnere Beschichtung (typischerweise 0,25 bis 1,0 Mikrometer) ist oft ausreichend, um die gewünschte Farbe und einen grundlegenden Kratzschutz zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit bei Schneidwerkzeugen liegt: Eine dickere, oft mehrschichtige Beschichtung (typischerweise 2,0 bis 5,0 Mikrometer) ist erforderlich, um eine dauerhafte Barriere gegen extreme Reibung und Hitze zu bieten.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit oder Biokompatibilität liegt: Es wird eine mittlere Dicke (typischerweise 1,5 bis 3,0 Mikrometer) eines spezifischen inerten Materials gewählt, um eine stabile, nicht reaktive Oberflächenbarriere zu schaffen.

Letztendlich ist die mikroskopische Dicke einer PVD-Beschichtung ein gezieltes Konstruktionsmerkmal, das die Leistung verbessert, ohne die Präzision zu beeinträchtigen.

Zusammenfassungstabelle:

| Beschichtungsdicke (Mikrometer) | Typische Anwendung | Wichtigste Vorteile |

|---|---|---|

| 0,25 - 1,0 μm | Dekorative Oberflächen | Farbkontrolle, grundlegender Kratzschutz |

| 1,5 - 3,0 μm | Korrosionsbeständigkeit | Stabile, nicht reaktive Barriere für raue Umgebungen |

| 2,0 - 5,0 μm | Schneidwerkzeuge / Verschleißfestigkeit | Extreme Härte, dauerhafte Barriere gegen Reibung und Hitze |

Bereit, Ihre Komponenten mit präzisen PVD-Beschichtungen zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Oberflächenbehandlungsanwendungen spezialisiert. Unsere Expertise stellt sicher, dass Ihre Teile die optimale Beschichtungsdicke für extreme Härte, Verschleißfestigkeit und Korrosionsschutz erhalten – ohne kritische Abmessungen zu verändern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Leistung und Langlebigkeit Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wofür wird der Graphitofen verwendet? Erreichen Sie extreme Hitze bis zu 3000°C in einer kontrollierten Umgebung

- Wie hoch ist die Temperaturbeständigkeit von Graphit? Sein Potenzial für hohe Temperaturen in Ihrem Labor ausschöpfen

- Was ist die maximale Arbeitstemperatur von Graphit? Entfesseln Sie Hochtemperaturleistung mit der richtigen Atmosphäre

- Hält Graphit hohen Temperaturen stand? Maximierung der Leistung in kontrollierten Atmosphären

- Wie wird synthetischer Graphit hergestellt? Ein tiefer Einblick in den Hochtemperaturprozess