Die Kosten für die Herstellung einer Spritzgussform variieren dramatisch und reichen von nur 2.000 $ für ein einfaches Prototypenwerkzeug bis weit über 100.000 $ für eine komplexe Mehrfachkavitätenform, die für die Massenproduktion konzipiert ist. Diese große Spanne existiert, weil eine Form kein Massenprodukt ist; sie ist ein maßgeschneidertes Stück Industrieausrüstung. Der Endpreis ist eine direkte Widerspiegelung der Designkomplexität Ihres Teils, der Gesamtmenge der zu produzierenden Teile und des zu verarbeitenden Materials.

Die Frage ist nicht nur „Wie viel kostet eine Form?“, sondern vielmehr „Welche Werkzeuginvestition ist für meine spezifischen Produktionsziele die richtige?“ Die Kosten der Form sind eine strategische Entscheidung, die sich direkt auf Ihren Stückpreis und die Gesamtrentabilität des Projekts auswirkt.

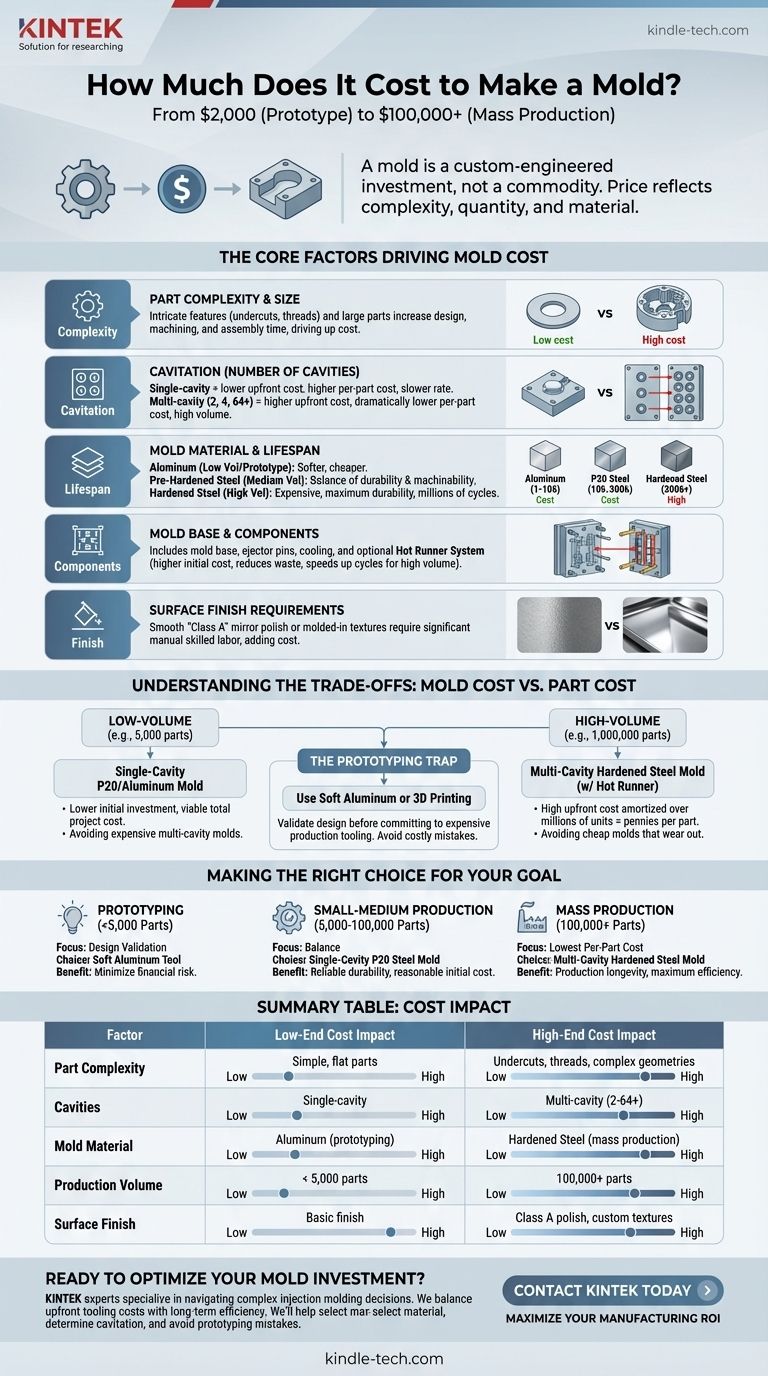

Die Kernfaktoren, die die Formkosten bestimmen

Der Preis einer Form ist die Summe aus Konstruktionszeit, Rohmaterialien, Präzisionsbearbeitung und qualifizierter Arbeitskraft. Zu verstehen, wohin das Geld fließt, ist der erste Schritt, um Ihr Werkzeugbudget effektiv zu verwalten.

Teilekomplexität und -größe

Der größte Kostentreiber ist die Komplexität Ihres Teils. Eine einfache, offen-schließende Form für eine flache Unterlegscheibe ist günstig in der Herstellung.

Umgekehrt erfordern Teile mit komplexen Merkmalen wie Hinterschneidungen, Gewinden oder internen Geometrien komplexe Formbewegungen, wie z.B. Seitenbewegungen (Schieber) oder Lifter. Diese Mechanismen erfordern erheblichen Konstruktions-, Bearbeitungs- und Montageaufwand, was die Kosten in die Höhe treibt.

Größere Teile erfordern natürlich größere Formen, die mehr Stahl verbrauchen und mehr Zeit auf größeren Maschinen benötigen, was den Preis erhöht.

Kavitation (Die Anzahl der Kavitäten)

Eine Form kann mit einer Kavität (ein Teil pro Zyklus) oder mehreren Kavitäten (2, 4, 8 oder sogar 64+ Teile pro Zyklus) gebaut werden.

Eine Einfachkavitätenform hat die niedrigsten Anschaffungskosten, aber die höchsten Stückkosten und eine langsamere Produktionsrate.

Eine Mehrfachkavitätenform ist deutlich teurer in der Herstellung, senkt aber die Stückkosten dramatisch, indem sie die Produktionsleistung erhöht. Dies ist der Standard für die Großserienfertigung.

Formmaterial und Lebensdauer

Das zur Herstellung der Form verwendete Material wird basierend auf dem erforderlichen Produktionsvolumen ausgewählt.

- Aluminium (z.B. 7075): Wird für Prototypen und Kleinserien (typischerweise 1.000 bis 10.000 Teile) verwendet. Es ist weicher, leichter zu bearbeiten und daher kostengünstiger.

- Vorvergüteter Stahl (z.B. P20): Das Arbeitspferd der Branche. Er bietet ein gutes Gleichgewicht aus Haltbarkeit und Bearbeitbarkeit und ist für Produktionsläufe von bis zu mehreren hunderttausend Teilen geeignet.

- Gehärteter Stahl (z.B. H13, S7): Wird für hohe Stückzahlen, abrasive Materialien oder Teile mit sehr engen Toleranzen verwendet. Diese Formen werden für maximale Haltbarkeit wärmebehandelt und können Millionen von Zyklen überdauern, sind aber am teuersten zu bearbeiten und zu finishen.

Formgrundplatte und Komponenten

Die Form ist nicht nur die Kavität; sie ist eine komplexe Baugruppe. Die Kosten umfassen die Stahl-Formgrundplatte, Auswerferstifte, Kühlkanäle und möglicherweise ein Heißkanalsystem.

Ein Heißkanalsystem hält den Kunststoff bis zur Teileeinspritzung flüssig, reduziert Abfall und verkürzt oft die Zykluszeiten. Obwohl es die anfänglichen Kosten der Form um Tausende von Dollar erhöht, kann es sich bei Großserienprojekten durch Materialeinsparungen und Effizienzsteigerungen amortisieren.

Anforderungen an die Oberflächengüte

Wenn Ihr Teil eine perfekt glatte, „Klasse A“-Spiegelpolitur oder eine spezifische eingegossene Textur erfordert, entstehen erhebliche Mehrkosten. Diese Oberflächen werden durch stundenlange qualifizierte Handarbeit erzielt, da Techniker die Stahloberflächen der Kavität akribisch von Hand polieren.

Die Kompromisse verstehen: Formkosten vs. Teilekosten

Die Wahl einer Form ist ein Balanceakt zwischen Vorabinvestition und langfristiger Produktionseffizienz. Ein Fehler hier kann das Budget eines Projekts lahmlegen.

Das Szenario mit geringem Volumen

Für eine Auflage von 5.000 Teilen ist eine Investition von 80.000 $ in eine Mehrfachkavitäten-Form aus gehärtetem Stahl finanziell unsinnig. Die Werkzeugkosten würden sich niemals amortisieren.

Die richtige Wahl hier ist eine kostengünstigere Einfachkavitätenform aus P20-Stahl oder Aluminium. Obwohl die Formzeit pro Teil höher ist, macht die geringe anfängliche Werkzeuginvestition die Gesamtkosten des Projekts tragfähig.

Die Gleichung für hohe Volumen

Für eine Auflage von 1.000.000 Teilen wäre die Verwendung einer billigen Einfachkavitäten-Aluminiumform eine Katastrophe. Die Form würde lange vor Abschluss der Auflage verschleißen, und die langsame Zykluszeit würde die Arbeits- und Maschinenzeitkosten pro Teil astronomisch machen.

Hier ist die hohe Anfangsinvestition in eine Mehrfachkavitätenform aus gehärtetem Stahl mit Heißkanalsystem der einzig logische Weg. Die hohen Vorabkosten werden über eine Million Einheiten amortisiert, was zu einem Stückpreis von nur wenigen Cents führt.

Die Prototyping-Falle

Ein häufiger Fehler ist die Erstellung einer teuren produktionsreifen Form für ein Produkt der ersten Generation. Wenn ein Konstruktionsfehler entdeckt wird, wird die kostspielige Form zu einem wertlosen Stück Stahl.

Verwenden Sie immer kostengünstigere Werkzeuge (wie Aluminium) oder sogar den 3D-Druck, um Ihr Design zu validieren, bevor Sie sich für teure „harte“ Produktionswerkzeuge entscheiden.

Die richtige Wahl für Ihr Ziel treffen

Um Ihr ideales Werkzeugbudget zu bestimmen, richten Sie Ihre Wahl direkt an dem primären Ziel Ihres Projekts aus.

- Wenn Ihr Hauptaugenmerk auf Prototyping und Designvalidierung liegt (unter 5.000 Teile): Wählen Sie ein weiches Aluminiumwerkzeug, um Ihr finanzielles Risiko zu minimieren, während Sie das Teiledesign finalisieren.

- Wenn Ihr Hauptaugenmerk auf einer kleinen bis mittleren Produktionsserie liegt (5.000 - 100.000 Teile): Eine Einfachkavitätenform aus P20-Stahl bietet das beste Gleichgewicht aus Anfangskosten und zuverlässiger Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt (100.000+ Teile): Eine Mehrfachkavitätenform aus gehärtetem Stahl ist eine notwendige Investition, um die niedrigstmöglichen Stückkosten zu erzielen und die Langlebigkeit der Produktion zu gewährleisten.

Das Verständnis dieser Faktoren verwandelt die Kosten einer Form von einer unbekannten Ausgabe in ein strategisches Werkzeug für den Fertigungserfolg.

Zusammenfassungstabelle:

| Faktor | Kostenfaktor im unteren Bereich | Kostenfaktor im oberen Bereich |

|---|---|---|

| Teilekomplexität | Einfache, flache Teile | Hinterschneidungen, Gewinde, komplexe Geometrien |

| Kavitäten | Einfachkavität | Mehrfachkavität (2-64+) |

| Formmaterial | Aluminium (Prototyping) | Gehärteter Stahl (Massenproduktion) |

| Produktionsvolumen | < 5.000 Teile | 100.000+ Teile |

| Oberflächengüte | Standard-Finish | Klasse A Politur, individuelle Texturen |

Bereit, Ihre Forminvestition zu optimieren?

Die Wahl der richtigen Form ist entscheidend für den Erfolg und die Rentabilität Ihres Projekts. Die Experten von KINTEK sind darauf spezialisiert, Labore und Hersteller bei den komplexen Entscheidungen rund um den Spritzguss zu unterstützen. Wir bieten maßgeschneiderte Lösungen, die die anfänglichen Werkzeugkosten mit der langfristigen Produktionseffizienz in Einklang bringen.

Wir helfen Ihnen dabei:

- Das ideale Formmaterial (Aluminium, P20 oder gehärteter Stahl) für Ihr Produktionsvolumen auszuwählen

- Die optimale Kavitation zu bestimmen, um Ihre Stückkosten zu minimieren

- Kostspielige Prototyping-Fehler durch strategische Werkzeugberatung zu vermeiden

Überlassen Sie Ihre Forminvestition nicht dem Zufall. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und lassen Sie uns Ihnen helfen, die strategische Wahl zu treffen, die Ihren ROI in der Fertigung maximiert.

Visuelle Anleitung

Ähnliche Produkte

- Spezialform-Pressform für das Labor

- Polygon-Pressform für Labor

- Spezielle Heißpressform für Laboranwendungen

- Assemble Lab Zylinderförmige Pressform

- Kugelpressform für Labor

Andere fragen auch

- Was sind die Nachteile des Keramikformgusses? Hohe Kosten und begrenztes Produktionsvolumen

- Was ist die Pressform-Methode? Ein Leitfaden für konsistente, detaillierte Keramikformen

- Wie profitabel ist der Spritzguss? Erschließen Sie die Rentabilität der Großserienfertigung

- Wie verwendet man eine Pressform für Keramik? Meistere konsistente Formen und feine Details

- Wie lange lebt Schimmel? Er ist unsterblich, es sei denn, Sie kontrollieren die Feuchtigkeit