Im Kern sind die Hauptnachteile des Keramikformgusses seine hohen Kosten bei großen Produktionsläufen und die verschleißbare, einmalige Natur seiner Formen. Dieser Prozess ist auf Präzision und Komplexität ausgelegt, aber diese Vorteile gehen mit wirtschaftlichen Einschränkungen einher, die ihn für die Massenproduktion ungeeignet machen.

Obwohl der Keramikformguss außergewöhnliche Präzision und eine überlegene Oberflächengüte liefert, liegen seine Kernbeschränkungen im Prozess selbst. Die hohen Materialkosten und die arbeitsintensive, einmalige Natur der Formen machen ihn für die Massenproduktion wirtschaftlich unrentabel.

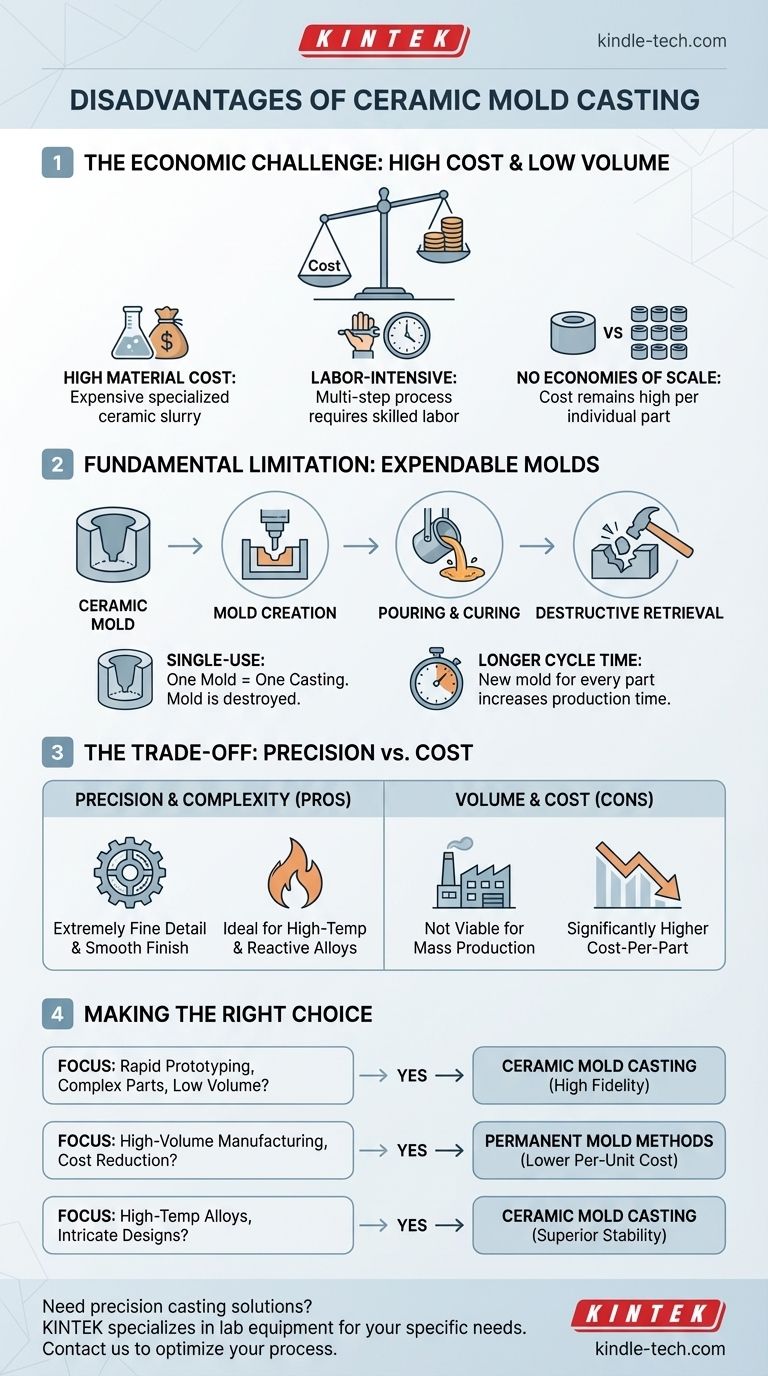

Die zentrale wirtschaftliche Herausforderung: Produktionsvolumen

Der bedeutendste Nachteil ist eine Frage der Wirtschaftlichkeit. Die Kostenstruktur des Keramikformgusses begünstigt Qualität gegenüber Quantität und macht ihn zu einem Spezialwerkzeug statt einer allgemeinen Fertigungslösung.

Warum er für kleinere Auflagen geeignet ist

Der Prozess ist am kostengünstigsten für kleine bis mittlere Produktionsläufe. Dies liegt daran, dass die anfänglichen Werkzeugkosten niedriger sein können als bei Dauerformverfahren, aber die Kosten pro Einzelteil konstant hoch bleiben.

Die hohen Materialkosten

Die spezielle Keramikschlämme, die zur Herstellung der Formen verwendet wird, ist von Natur aus teurer als Materialien wie Sand, die bei anderen Gussverfahren verwendet werden. Diese Materialkosten fallen für jedes einzelne produzierte Teil an.

Arbeitsintensive Vorbereitung

Die Herstellung einer Keramikform ist ein mehrstufiger, technischer Prozess, der Fachkräfte erfordert. Diese konstanten Arbeitskosten sinken nicht mit dem Volumen, was die Skaleneffekte anderer Fertigungstechniken verhindert.

Die grundlegende Einschränkung: Verschleißbare Formen

Im Gegensatz zu Methoden, die langlebige, wiederverwendbare Formen verwenden, ist der Keramikguss ein Verfahren mit verschleißbaren Formen. Diese Realität ist die Ursache für seine wirtschaftlichen und geschwindigkeitsbezogenen Einschränkungen.

Eine Form, ein Guss

Um das fertige Teil zu entnehmen, muss die Keramikform zerbrochen und zerstört werden. Sie kann unter keinen Umständen für einen nachfolgenden Guss wiederverwendet werden.

Keine Skaleneffekte

Dauerformverfahren, wie der Druckguss, haben hohe anfängliche Werkzeugkosten, die sich über Tausende von Einheiten amortisieren und den Stückpreis senken. Der Keramikguss erreicht diesen Vorteil nie, da für jedes einzelne Teil eine neue, kostspielige Form erstellt werden muss.

Auswirkungen auf die Zykluszeit

Da für jeden Guss eine neue Form vorbereitet, gegossen, gehärtet und zerstört werden muss, ist die gesamte Produktionszykluszeit pro Teil deutlich länger als bei automatisierten, hochvolumigen Methoden.

Die Kompromisse verstehen: Präzision vs. Kosten

Die Wahl eines Gussverfahrens ist immer ein Balanceakt. Die Nachteile des Keramikgusses müssen gegen seine einzigartigen Stärken abgewogen werden, insbesondere bei der Arbeit mit anspruchsvollen Materialien oder komplexen Designs.

Wann die Kosten akzeptiert werden sollten

Die höheren Kosten sind gerechtfertigt, wenn das Teil extrem feine Details, enge Maßtoleranzen und eine glatte Oberfläche erfordert, die sonst eine teure und zeitaufwändige Nachbearbeitung erfordern würden. Es ist auch eine bevorzugte Methode zum Gießen von hochtemperaturbeständigen Legierungen, einschließlich Eisenmetallen, Titan und Edelstählen, aufgrund der chemischen Stabilität der Form.

Wann eine andere Methode gewählt werden sollte

Wenn der Haupttreiber niedrige Kosten pro Teil sind und das Produktionsvolumen in die Tausende oder Millionen geht, sind andere Methoden weitaus besser geeignet. Für Arbeiten mit hohem Volumen bieten Druckguss oder Dauerformguss eine überlegene wirtschaftliche Effizienz, vorausgesetzt, die Teilegeometrie und das Material sind kompatibel.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob der Keramikformguss zu Ihrem Projekt passt, bewerten Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder der Kleinserienproduktion komplexer Teile liegt: Keramikformguss ist eine ausgezeichnete Wahl, da er hohe Wiedergabetreue liefert und den Bedarf an Nachbearbeitung minimiert.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung und Kostenreduzierung liegt: Sie sollten Dauerformverfahren in Betracht ziehen, da die Stückkosten bei Erreichen der Massenproduktion deutlich niedriger sein werden.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von hochtemperaturbeständigen oder reaktiven Legierungen mit komplizierten Designs liegt: Die chemische Inertheit und thermische Stabilität der Keramikform machen sie zu einer überlegenen technischen Option, die oft die höheren Kosten rechtfertigt.

Letztendlich ermöglicht das Verständnis dieser Einschränkungen, den Keramikformguss für seinen beabsichtigten Zweck zu nutzen: das Erreichen unvergleichlicher Details, wo Präzision, nicht Volumen, das ultimative Maß für den Erfolg ist.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hohe Kosten pro Teil | Nicht wirtschaftlich für große Produktionsläufe aufgrund teurer Keramikschlämme und Arbeitskosten. |

| Verbrauchbare Formen | Jede Form ist nur einmal verwendbar, was Skaleneffekte verhindert und die Zykluszeit erhöht. |

| Arbeitsintensiver Prozess | Erfordert Fachkräfte für die Formenherstellung, was die Kosten ohne Mengenrabatte in die Höhe treibt. |

| Begrenzt auf kleine Auflagen | Am besten geeignet für Prototypen oder die Kleinserienproduktion komplexer, hochpräziser Teile. |

Benötigen Sie Präzisionsgusslösungen für Ihr Labor? Während der Keramikformguss seinen Platz hat, ist die Wahl der richtigen Ausrüstung entscheidend für Effizienz und Kosteneffizienz. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Egal, ob Sie mit hochtemperaturbeständigen Legierungen arbeiten oder komplizierte Designs benötigen, unser Fachwissen stellt sicher, dass Sie die besten Werkzeuge für die Aufgabe erhalten. Kontaktieren Sie uns noch heute, um Ihre Gießprozesse zu optimieren und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Spezialform-Pressform für das Labor

- Polygon-Pressform für Labor

- Zylindrische Pressform mit Skala für Labor

- Assemble Lab Zylinderförmige Pressform

- Kugelpressform für Labor

Andere fragen auch

- Welche technischen Anforderungen müssen spezielle druckbeaufschlagte Formen erfüllen? Optimierung der Sulfid-Elektrolyt-Verdichtung

- Welche Rolle spielen maßgeschneiderte Metallformen bei der Verdichtung von Festkörperbatterien? Präzision bei 500 MPa erreichen

- Welche Funktionen erfüllen hochreine Graphitformen? Verbessern Sie Ihr Heißpress-Sintern von Aluminiummatrix-Verbundwerkstoffen

- Welche technischen Eigenschaften sind für Spezialdruckformen erforderlich, die bei der Verdichtung von Li10GeP2S12 verwendet werden? Expertentipps

- Wie stellt ein Edelstahldruckstempel die Qualität der Elektrolytschicht sicher? Präzisionsmontage von Batterien meistern