Im Kern erzeugt das Magnetron-Sputtern Plasma, indem eine Hochspannung in einem Niederdruckgas angelegt wird, wodurch ein elektrisches Feld entsteht, das den Prozess in Gang setzt. Freie Elektronen werden beschleunigt und kollidieren mit neutralen Gasatomen, wodurch weitere Elektronen herausgeschlagen und positive Ionen erzeugt werden. Dieser Kaskadeneffekt zündet und erhält das glühende Plasma, das zum Abtragen des Targetmaterials erforderlich ist.

Das entscheidende Merkmal des Magnetron-Sputterns ist nicht nur die Plasmaerzeugung, sondern dessen effizientes Einfangen. Durch die Verwendung eines Magnetfeldes zur Begrenzung der Elektronen nahe der Targetoberfläche erhöht der Prozess die Wahrscheinlichkeit der Gasionisation dramatisch, was zu einem dichteren, stabileren Plasma führt, das bei niedrigeren Drücken arbeitet und wesentlich höhere Abscheidungsraten liefert.

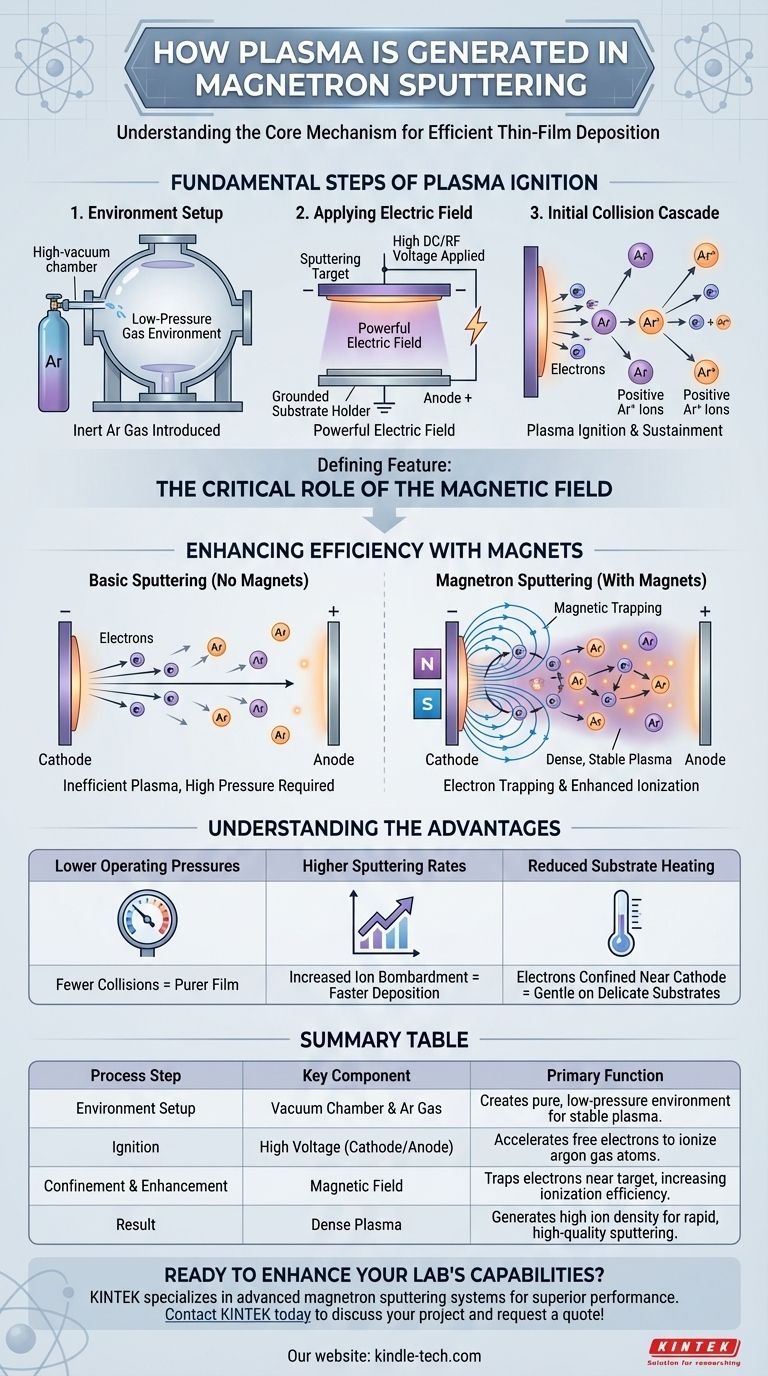

Die grundlegenden Schritte der Plasmazündung

Die Umgebung schaffen

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Dies ist entscheidend, um die Reinheit des endgültig abgeschiedenen Films zu gewährleisten.

Sobald ein Vakuum erreicht ist, wird eine geringe Menge eines inerten Prozessgases, fast immer Argon (Ar), eingeleitet. Der Druck wird sehr niedrig gehalten, wodurch ideale Bedingungen für eine stabile Entladung geschaffen werden.

Anlegen des elektrischen Feldes

Eine hohe Gleich- oder Hochfrequenzspannung, oft -300V oder mehr, wird an das Sputtertarget angelegt, das als Kathode (negative Elektrode) fungiert.

Die Kammerwände und der Substrathalter sind typischerweise geerdet und fungieren als Anode (positive Elektrode). Dieser große Spannungsunterschied erzeugt ein starkes elektrisches Feld in der Kammer.

Die anfängliche Kollisionskaskade

Im Gas sind immer einige freie Elektronen vorhanden. Das starke elektrische Feld beschleunigt diese Elektronen heftig von der negativ geladenen Kathode weg.

Während diese hochenergetischen Elektronen sich bewegen, kollidieren sie mit neutralen Argonatomen. Wenn die Kollision energisch genug ist, schlägt sie ein Elektron vom Argonatom ab, was zu zwei freien Elektronen und einem positiv geladenen Argonion (Ar+) führt.

Dieser Prozess wiederholt sich in einer Kettenreaktion und erzeugt schnell eine dichte Wolke aus freien Elektronen und positiven Ionen. Dieses energiereiche, ionisierte Gas ist das Plasma. Die positiven Ar+-Ionen, die schwer sind und von der negativen Target angezogen werden, werden dann zur Kathode beschleunigt, um den Sputterprozess zu beginnen.

Die entscheidende Rolle des Magnetfeldes

Das Problem beim einfachen Sputtern

In einem einfachen Gleichstrom-Sputtersystem ohne Magnete machen viele der hochenergetischen Elektronen eine einzige Reise von der Kathode zur Anode.

Ihr Weg ist zu kurz, um eine Kollision mit einem Argonatom zu garantieren. Dies macht den Plasmaerzeugungsprozess ineffizient, erfordert höhere Gasdrücke und führt zu geringeren Sputterraten.

Wie Magnete Elektronen einfangen

Beim Magnetron-Sputtern werden starke Magnete hinter dem Target platziert. Dies erzeugt ein Magnetfeld, das parallel zur Oberfläche des Targets verläuft.

Dieses Magnetfeld zwingt die leichten, energiereichen Elektronen auf eine begrenzte, spiralförmige Helixbahn direkt über der Targetoberfläche. Anstatt zur Anode zu entweichen, werden sie in dieser "Rennbahn" gefangen.

Das Ergebnis: Verbesserte Ionisation

Da diese Elektronen gefangen sind, verlängert sich ihre Weglänge in der Nähe der Kathode um Größenordnungen. Ein einzelnes Elektron kann nun Hunderte oder Tausende von Ionisationsereignissen verursachen, bevor seine Energie verbraucht ist.

Dies erhöht die Effizienz der Plasmaerzeugung dramatisch. Es erzeugt ein viel dichteres Plasma, das genau dort konzentriert ist, wo es benötigt wird – direkt vor dem Target.

Die Vorteile verstehen

Niedrigere Betriebsdrücke

Die verbesserte Ionisationseffizienz bedeutet, dass ein stabiles Plasma mit viel weniger Argongas aufrechterhalten werden kann.

Der Betrieb bei niedrigerem Druck ist sehr wünschenswert, da dies bedeutet, dass die gesputterten Atome eine längere "mittlere freie Weglänge" haben. Sie bewegen sich vom Target zum Substrat mit weniger Kollisionen, was zu einem dichteren und reineren abgeschiedenen Film führt.

Höhere Sputterraten

Ein dichteres Plasma enthält eine viel höhere Konzentration positiver Argonionen.

Dieser massive Anstieg der Ionendichte führt zu einer viel höheren Rate des Ionenbeschusses auf die Targetoberfläche. Folglich werden Atome schneller aus dem Target ausgestoßen, was zu deutlich schnelleren Filmabscheidungsraten führt.

Reduzierte Substraterwärmung

Das Magnetfeld begrenzt die energiereichsten Elektronen effektiv in der Nähe der Kathode. Dies verhindert, dass sie das Substrat bombardieren und unnötig erwärmen, was entscheidend ist, wenn temperaturempfindliche Materialien wie Kunststoffe beschichtet werden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieses Mechanismus ermöglicht es Ihnen, das Ergebnis Ihres Dünnschichtabscheidungsprozesses zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungsgeschwindigkeit liegt: Der Schlüssel liegt in der Maximierung der Plasmadichte durch Optimierung sowohl der Magnetfeldstärke als auch der angelegten Leistung, um die Ionenbeschussrate zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Filmreinheit liegt: Die Möglichkeit, bei niedrigeren Drücken zu arbeiten, die durch die Magnetfalle ermöglicht wird, ist Ihr größter Vorteil, da sie die Wahrscheinlichkeit minimiert, dass inerte Gasatome in Ihrem wachsenden Film eingebettet werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher Substrate liegt: Die Elektronenbegrenzung nahe der Kathode ist entscheidend, da sie den direkten Elektronenbeschuss und die Erwärmung Ihres Substrats im Vergleich zu Nicht-Magnetron-Systemen reduziert.

Letztendlich verwandelt das Magnetfeld das Sputtern von einem Brute-Force-Prozess in eine präzise gesteuerte und hocheffiziente Methode zur Materialentwicklung auf atomarer Ebene.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselkomponente | Primäre Funktion |

|---|---|---|

| Umgebungseinrichtung | Vakuumkammer & Argongas | Erzeugt eine reine, niederdruckige Umgebung für stabiles Plasma. |

| Zündung | Hochspannung (Kathode/Anode) | Beschleunigt freie Elektronen zur Ionisierung von Argonatomen. |

| Begrenzung & Verbesserung | Magnetfeld | Fängt Elektronen nahe dem Target ein und erhöht die Ionisationseffizienz. |

| Ergebnis | Dichtes Plasma | Erzeugt eine hohe Ionendichte für schnelles, qualitativ hochwertiges Sputtern. |

Bereit, die Dünnschichtabscheidungsfähigkeiten Ihres Labors zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Magnetron-Sputtersysteme, die für überragende Leistung entwickelt wurden. Unsere Geräte liefern die hohen Abscheidungsraten, die außergewöhnliche Filmreinheit und die schonende Verarbeitung für empfindliche Substrate, die in diesem Artikel besprochen werden.

Ob Ihre Forschung Geschwindigkeit, Präzision oder Materialvielfalt erfordert, unsere Lösungen sind darauf ausgelegt, Ihre spezifischen Laboranforderungen zu erfüllen. Lassen Sie sich von unseren Experten beraten, um das perfekte System zur Erreichung Ihrer Ziele auszuwählen.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und ein Angebot anzufordern!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur