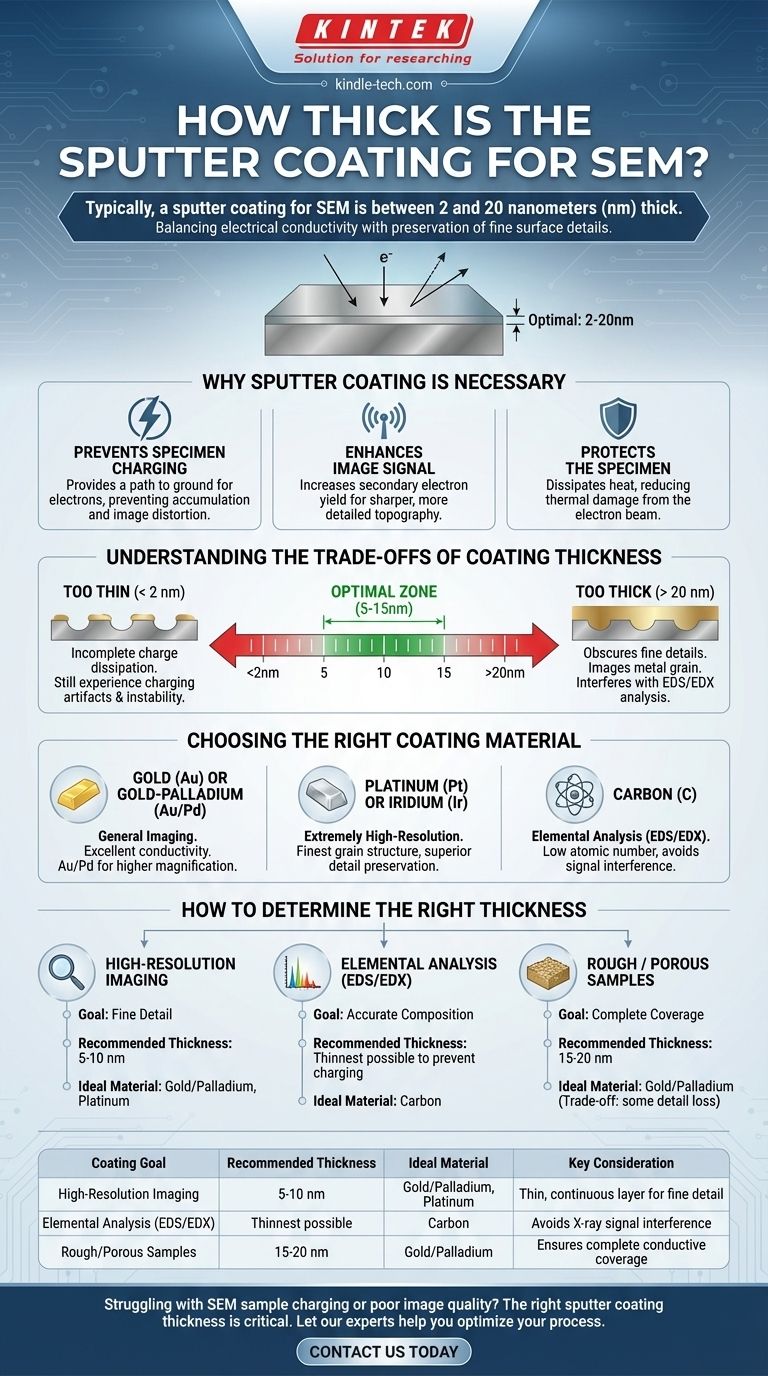

Typischerweise ist eine Sputterbeschichtung für SEM zwischen 2 und 20 Nanometer (nm) dick. Diese ultradünne, elektrisch leitfähige Schicht wird auf nicht-leitfähige Proben aufgetragen, um Bildartefakte zu verhindern und die Signalqualität zu verbessern. Ziel ist es, einen gleichmäßigen metallischen Film zu erzeugen, der dick genug ist, um elektrische Ladung abzuleiten, aber dünn genug, um die wahre Oberflächentopographie der Probe nicht zu verdecken.

Die zentrale Herausforderung der Sputterbeschichtung besteht nicht nur darin, eine Beschichtung aufzubringen, sondern eine präzise Dicke zu erreichen, die die elektrische Leitfähigkeit mit der Erhaltung feiner Oberflächendetails in Einklang bringt. Die ideale Dicke hängt vollständig von Ihrer Probe und Ihren analytischen Zielen ab.

Warum Sputterbeschichtung notwendig ist

Bevor wir die Dicke besprechen, ist es wichtig zu verstehen, warum dieser Schritt für die Abbildung vieler Probenarten in einem Rasterelektronenmikroskop (REM) entscheidend ist. Der Prozess adressiert mehrere grundlegende Probleme, die auftreten, wenn ein hochenergetischer Elektronenstrahl mit einer nicht-leitfähigen Oberfläche interagiert.

Verhinderung der Probenaufladung

Der Hauptzweck einer Sputterbeschichtung besteht darin, einen Erdungspfad für die auf die Probe treffenden Elektronen bereitzustellen. Ohne sie sammeln sich Elektronen auf einer nicht-leitfähigen Oberfläche an und erzeugen eine negative Ladung.

Diese lokalisierte Aufladung lenkt den einfallenden Elektronenstrahl ab, was zu starken Bildverzerrungen, unnatürlicher Helligkeit und Drift führt, die es unmöglich machen, ein klares und stabiles Bild zu erhalten.

Verbesserung des Bildsignals

Ein gutes Sputterbeschichtungsmaterial, wie Gold oder Platin, hat eine hohe Sekundärelektronen (SE)-Ausbeute. Sekundärelektronen sind das primäre Signal, das zur Erzeugung hochauflösender Bilder der Oberflächentopographie verwendet wird.

Durch die Beschichtung der Probe erhöhen Sie die Anzahl der von der Oberfläche emittierten Sekundärelektronen erheblich. Dies verbessert das Signal-Rausch-Verhältnis, was zu einem schärferen, detaillierteren Bild führt.

Schutz der Probe

Der fokussierte Elektronenstrahl deponiert eine erhebliche Energiemenge in einem kleinen Bereich, was zu thermischen Schäden führen kann, insbesondere bei empfindlichen biologischen oder polymeren Proben.

Eine leitfähige Metallbeschichtung hilft, diese Wärme vom Analysebereich abzuleiten, wodurch Strahlenschäden reduziert und die Integrität der Probe während der Beobachtung erhalten bleibt.

Die Kompromisse der Beschichtungsdicke verstehen

Die Wahl der richtigen Dicke ist eine entscheidende Entscheidung, die die Qualität Ihrer Ergebnisse direkt beeinflusst. Es gibt klare Nachteile bei der Verwendung einer Beschichtung, die entweder zu dünn oder zu dick ist.

Das Problem einer zu dünnen Beschichtung (< 2 nm)

Eine zu dünne Beschichtung ist oft diskontinuierlich. Anstatt einen gleichmäßigen Film zu bilden, lagert sich das Metall als isolierte Inseln auf der Probenoberfläche ab.

Diese Inseln erzeugen keinen vollständigen leitfähigen Pfad zur Erdung, was zu einer unvollständigen Ladungsableitung führt. Sie werden wahrscheinlich immer noch Aufladungsartefakte und Bildinstabilität erfahren.

Das Problem einer zu dicken Beschichtung (> 20 nm)

Eine dicke Beschichtung beginnt, die Merkmale zu verdecken, die Sie beobachten möchten. Die feinen, nanoskaligen Details der Probenoberfläche werden unter der metallischen Schicht vergraben.

Darüber hinaus hat die Beschichtung selbst eine Kornstruktur. Bei hohen Vergrößerungen kann eine dicke Beschichtung dazu führen, dass Sie das Korn der Metallbeschichtung anstelle der tatsächlichen Oberfläche Ihrer Probe abbilden.

Schließlich ist für die Elementaranalyse mittels energiedispersiver Röntgenspektroskopie (EDS/EDX) eine dicke Metallbeschichtung sehr problematisch. Sie kann starke Röntgensignale erzeugen, die die Signale Ihrer eigentlichen Probe überlagern oder die von der Probe emittierten Röntgenstrahlen absorbieren, was zu ungenauen Ergebnissen führt.

Das richtige Beschichtungsmaterial wählen

Die ideale Dicke hängt auch vom gewählten Material ab, das durch Ihre analytischen Ziele bestimmt werden sollte.

Gold (Au) oder Gold-Palladium (Au/Pd)

Dies ist die gebräuchlichste Allzweckbeschichtung für die allgemeine REM-Bildgebung. Gold bietet eine ausgezeichnete Leitfähigkeit und eine relativ feine Korngröße. Eine Au/Pd-Legierung wird oft bevorzugt, da sie noch feinere Körner erzeugt, was sie für Arbeiten mit höherer Vergrößerung geeignet macht.

Platin (Pt) oder Iridium (Ir)

Für extrem hochauflösende Anwendungen (Vergrößerungen >100.000x) sind Platin oder Iridium die bessere Wahl. Sie haben eine außergewöhnlich feine Kornstruktur, die es ermöglicht, die Probe zu beschichten, ohne die feinsten Oberflächendetails zu verdecken.

Kohlenstoff (C)

Kohlenstoff ist die Standardwahl, wenn die Elementaranalyse (EDS/EDX) das primäre Ziel ist. Da Kohlenstoff eine niedrige Ordnungszahl hat, stört sein Röntgensignal nicht die Peaks schwererer Elemente in Ihrer Probe und gewährleistet genaue Zusammensetzungsdaten. Seine Leitfähigkeit ist jedoch geringer als die von Metallen.

Wie man die richtige Dicke für Ihre Probe bestimmt

Es gibt keine einzige "perfekte" Dicke. Sie müssen Ihre Beschichtungsparameter an Ihre spezifischen Bedürfnisse anpassen.

- Wenn Ihr Hauptaugenmerk auf der hochauflösenden Abbildung der Oberflächentopographie liegt: Streben Sie eine dünne, aber durchgehende Schicht (5-10 nm) eines feinkörnigen Metalls wie Gold/Palladium oder Platin an.

- Wenn Ihr Hauptaugenmerk auf der Elementaranalyse (EDS/EDX) liegt: Verwenden Sie eine Kohlenstoffbeschichtung, um Signalstörungen zu vermeiden. Die Dicke hängt von der Rauheit der Probe ab, aber Sie sollten die dünnstmögliche Schicht verwenden, die eine Aufladung verhindert.

- Wenn Sie mit einer sehr rauen, porösen oder nicht-leitfähigen Probe arbeiten: Möglicherweise benötigen Sie eine dickere Beschichtung (15-20 nm), um eine vollständige, durchgehende Abdeckung zu gewährleisten, müssen aber den Kompromiss eingehen, einige feine Oberflächendetails zu verlieren.

Die Beherrschung der Sputterbeschichtung besteht darin, einen informierten Kompromiss einzugehen, um die benötigten Daten zu erhalten.

Zusammenfassungstabelle:

| Beschichtungsziel | Empfohlene Dicke | Ideales Material | Wichtige Überlegung |

|---|---|---|---|

| Hochauflösende Bildgebung | 5-10 nm | Gold/Palladium, Platin | Dünne, durchgehende Schicht für feine Details |

| Elementaranalyse (EDS/EDX) | Dünnstmögliche Schicht zur Verhinderung von Aufladung | Kohlenstoff | Vermeidet Röntgensignalstörungen |

| Raue/Poröse Proben | 15-20 nm | Gold/Palladium | Gewährleistet vollständige leitfähige Abdeckung |

Haben Sie Probleme mit der REM-Probenaufladung oder schlechter Bildqualität? Die richtige Sputterbeschichtungsdicke ist entscheidend für eine klare, stabile Bildgebung und genaue Analyse. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Sputtercoater und Beschichtungsmaterialien, bereitzustellen, um Ihnen zu helfen, perfekte Ergebnisse für Ihre spezifischen Proben zu erzielen – von empfindlichen biologischen Proben bis hin zu robusten Materialien.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Prozesses helfen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihren REM-Workflow verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Optisches Fensterglas Substratwaferplatten Zinksulfid ZnS Fenster

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Warum wird eine PTFE-Platte als Gießsubstrat für feste Polymerelektrolyte ausgewählt? Sicherstellung einer schadensfreien Entnahme

- Welche Sicherheitsbedenken gibt es bei Nanomaterialien? Die einzigartigen Risiken von Nanomaterialien meistern

- Wovon hängt die Stichprobengröße ab? Meistern Sie die 3 Schlüsselfaktoren für genaue Forschung

- Was sind die Einschränkungen der IR-Spektroskopie? Die Grenzen für eine genaue Analyse verstehen

- Was sind die Vorteile von Nickelgewebe/-schaum für HER-Elektroden? Erhöhung der Katalysatorbeladung und Gasmanagement