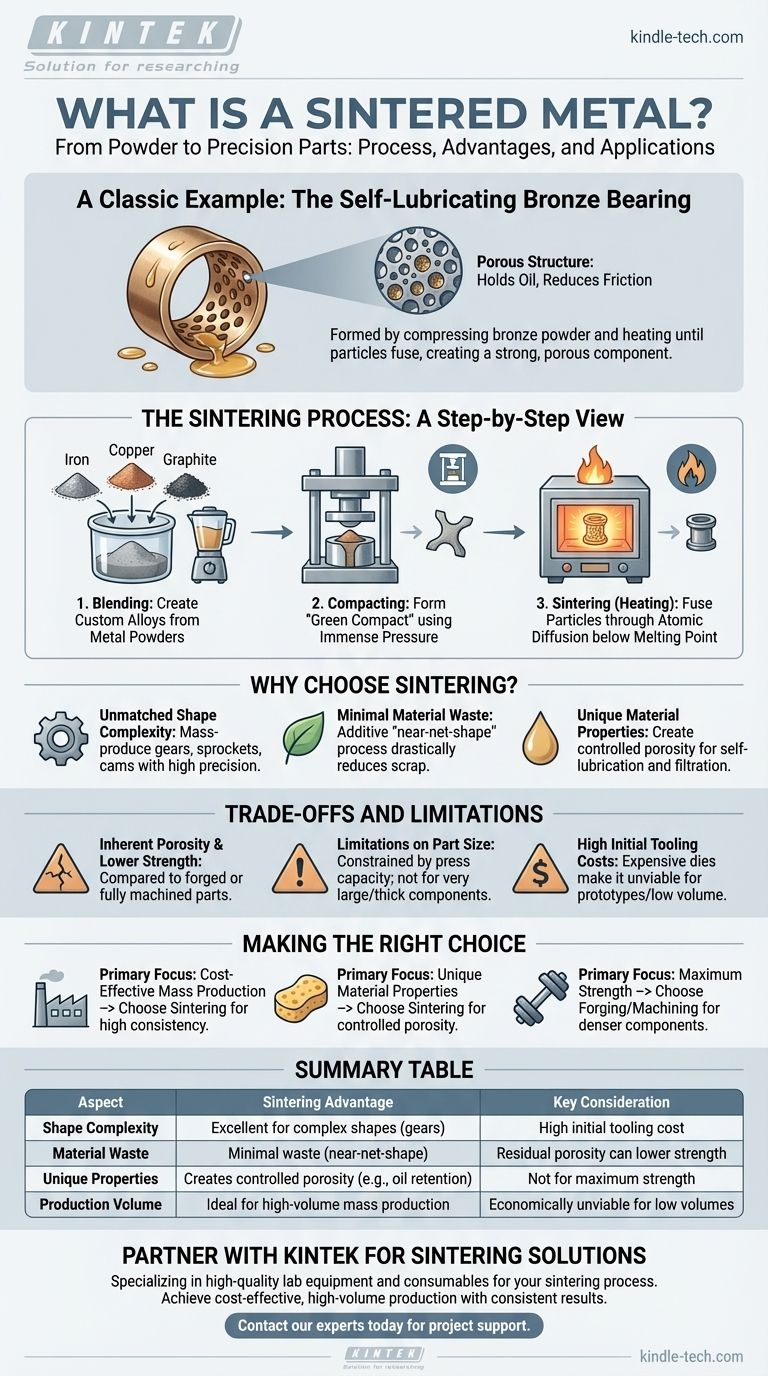

Ein klassisches Beispiel für ein Sintermetallteil ist das selbstschmierende Bronzelager, das in kleinen Elektromotoren, Ventilatoren und Haushaltsgeräten zu finden ist. Diese Komponenten werden nicht gegossen oder aus einem massiven Block bearbeitet; stattdessen werden sie durch Komprimieren von Bronzepulver in eine gewünschte Form und anschließendes Erhitzen hergestellt, bis die Partikel miteinander verschmelzen und eine starke, poröse Struktur bilden, die mit Öl imprägniert werden kann.

Sintern ist im Grunde ein Herstellungsverfahren, das Metallpulver in feste, funktionale Teile umwandelt. Sein Hauptwert liegt in seiner Fähigkeit, komplexe, endkonturnahe Komponenten kostengünstig in Massenproduktion herzustellen, oft mit einzigartigen Materialeigenschaften, die mit anderen Methoden schwer zu erreichen sind.

Was ist Sintern? Eine Schritt-für-Schritt-Ansicht

Sintern ist ein Kernprozess innerhalb eines Fertigungsbereichs, der als Pulvermetallurgie bezeichnet wird. Es beinhaltet die Umwandlung feiner Metallpulver in ein festes Objekt unter Verwendung von Wärme und Druck, ohne das Material vollständig zu schmelzen.

Schritt 1: Mischen der Metallpulver

Der Prozess beginnt mit der Auswahl und dem Mischen spezifischer Metallpulver. Dies ermöglicht die Herstellung von kundenspezifischen Legierungen und Verbundwerkstoffen, wie zum Beispiel das Mischen von Eisenpulver mit Graphit (Kohlenstoff) und Kupfer, um eine bestimmte Stahlsorte zu erzeugen.

Schritt 2: Verdichten des Pulvers

Das gemischte Pulver wird in eine hochpräzise Gesenkform gegossen. Eine Presse übt dann immensen Druck aus, typischerweise Zehntausende von Pfund pro Quadratzoll, um das Pulver zu einem zerbrechlichen, präzise geformten Teil zu verdichten, das als „Grünling“ bekannt ist.

Schritt 3: Der Sinterprozess (Erhitzen)

Der Grünling wird dann in einen Hochtemperaturofen gebracht. Er wird bis zu einem Punkt unterhalb des Schmelzpunktes des Metalls erhitzt, wodurch die einzelnen Pulverpartikel durch atomare Diffusion miteinander verschmelzen. Dieser kritische Schritt verbindet die Partikel und erhöht die Festigkeit und Härte des Teils erheblich.

Warum Sintern anderen Methoden vorziehen?

Sintern ist keine Universallösung, bietet aber für bestimmte Anwendungen deutliche Vorteile, was es zu einer bevorzugten Methode für die Großserienfertigung macht.

Unübertroffene Formkomplexität für die Massenproduktion

Sintern eignet sich hervorragend zur Herstellung geometrisch komplexer Teile wie Zahnräder, Kettenräder und Nocken in großen Mengen. Die Werkzeuge (das Gesenk) sind teuer in der Herstellung, aber einmal gefertigt, können sie Millionen identischer Teile mit hoher Präzision und Geschwindigkeit produzieren.

Minimaler Materialabfall

Im Gegensatz zur Zerspanung, bei der Material von einem massiven Block abgetragen wird, ist Sintern ein additives oder „endkonturnahes“ Verfahren. Es verwendet nur das für das Endteil benötigte Material, wodurch Ausschuss drastisch reduziert und Materialkosten gesenkt werden.

Einzigartige Materialeigenschaften

Der Prozess ermöglicht die Herstellung von Materialien mit kontrollierter Porosität. Dies ist der Schlüssel zu selbstschmierenden Lagern, bei denen die mikroskopischen Poren Öl speichern und es während des Betriebs freisetzen, um die Reibung zu reduzieren. Diese Eigenschaft ist mit Gießen oder Schmieden nahezu unmöglich zu erreichen.

Verständnis der Kompromisse und Einschränkungen

Um eine fundierte Entscheidung zu treffen, müssen Sie auch verstehen, wo Sintern Schwächen aufweist. Kein Herstellungsverfahren ist perfekt, und Sintern hat klare Einschränkungen.

Inhärente Porosität und geringere Festigkeit

Sofern keine Nachbearbeitung erfolgt, weisen Sinterteile fast immer eine Restporosität auf. Dies führt typischerweise zu einer geringeren Zugfestigkeit und Duktilität im Vergleich zu Teilen, die geschmiedet oder vollständig aus massivem Stangenmaterial bearbeitet werden.

Einschränkungen der Teilegröße

Die Größe eines Sinterteils wird durch die Kapazität der Verdichtungspresse begrenzt. Extrem große oder sehr dicke Komponenten sind für dieses Verfahren aufgrund des immensen Drucks, der für eine gleichmäßige Dichte erforderlich ist, im Allgemeinen nicht geeignet.

Hohe anfängliche Werkzeugkosten

Die gehärteten Stahlgesenke, die zum Verdichten des Pulvers verwendet werden, sind teuer und zeitaufwendig in der Herstellung. Dies macht Sintern für Prototypen oder sehr kleine Produktionsserien wirtschaftlich unrentabel.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob ein Sinterbauteil verwendet werden soll, hängt vollständig von den Prioritäten Ihres Projekts in Bezug auf Kosten, Volumen und Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Massenproduktion liegt: Sintern ist eine ausgezeichnete Wahl für die Herstellung von Tausenden oder Millionen komplexer Metallteile mit hoher Konsistenz.

- Wenn Ihr Hauptaugenmerk auf einzigartigen Materialeigenschaften liegt: Verwenden Sie Sintern für Anwendungen, die eine kontrollierte Porosität erfordern, wie z. B. selbstschmierende Lager oder Filter.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungsbeständigkeit liegt: Sie sollten wahrscheinlich Schmieden oder die Bearbeitung aus Walzmaterial wählen, da diese Verfahren typischerweise dichtere, stärkere Komponenten ergeben.

Letztendlich befähigt Sie das Verständnis des Sinterprozesses, die richtige Fertigungsmethode für Ihre spezifische technische Herausforderung auszuwählen.

Übersichtstabelle:

| Aspekt | Vorteil des Sinterns | Wichtige Überlegung |

|---|---|---|

| Formkomplexität | Hervorragend für komplexe Formen (Zahnräder, Nocken) | Hohe anfängliche Werkzeugkosten für Gesenke |

| Materialabfall | Minimaler Abfall (endkonturnah) | Restporosität kann die Festigkeit mindern |

| Einzigartige Eigenschaften | Erzeugt kontrollierte Porosität (z.B. zur Ölspeicherung) | Nicht geeignet für maximale Festigkeitsanforderungen |

| Produktionsvolumen | Ideal für die Großserienfertigung | Wirtschaftlich unrentabel für geringe Mengen/Prototypen |

Benötigen Sie einen zuverlässigen Partner für Ihre Sintermetallkomponenten oder Laborgeräte?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die vielfältige Laboranforderungen erfüllen. Egal, ob Sie neue Sintermetallteile entwickeln oder präzise Öfen für Ihren Sinterprozess benötigen, unser Fachwissen kann Ihnen helfen, eine kostengünstige, hochvolumige Produktion mit konsistenten Ergebnissen zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Projektziele unterstützen und die richtigen Lösungen für Ihre spezifische Anwendung liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmahlanlage mit Aluminiumoxid-Zirkonoxid-Mahlbehälter und Kugeln

- Labor-Backenbrecher

- Automatische Labor-Heißpresse

- Labor Hybrid Tissue Grinder

- CVD-Diamant für Wärmemanagementanwendungen

Andere fragen auch

- Welche Materialien werden bei der Kalzinierung verwendet? Entfesseln Sie die Kraft der thermischen Zersetzung

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Was ist die Funktion von industriellen Vakuumtrockenschränken bei der Entwicklung umweltfreundlicher Batterien? | KINTEK Solutions

- Wie wirken sich hochpräzise industrielle Temperaturregelöfen auf die Legierung 718 aus? Erzielen Sie überlegene Materialintegrität

- Welche Eigenschaften werden durch Wärmebehandlung beeinflusst? Ein Leitfaden zu Härte, Festigkeit und Zähigkeit

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Wie unterstützt ein Vakuumofen die Diffusionsbindung von Titan? Ermöglichen Sie die Herstellung von Hochleistungs-Mehrschichtlaminaten

- Welche Rolle spielt ein industrieller Hochtemperatur-Ofen bei der Behandlung von 11% Cr-Stahl? Gewährleistung der strukturellen Einheitlichkeit