Um zu sintern, verdichten Sie ein Materialpulver zu einer gewünschten Form (einem „Grünling“) und erhitzen es dann auf eine hohe Temperatur, jedoch unterhalb seines Schmelzpunktes. Diese kontrollierte Erwärmung verleiht den Atomen in den Pulverpartikeln genügend Energie, um über ihre Grenzen zu diffundieren, sie miteinander zu verschmelzen und das lose Pulver in ein dichtes, festes Objekt umzuwandeln. Bei vielen Prozessen, insbesondere bei Keramiken, beinhaltet dies das Mischen des Pulvers zu einer Aufschlämmung, das Sprühtrocknen, das Pressen in eine Form und das Durchführen eines Niedertemperatur-Ausbrennens, um Bindemittel vor dem eigentlichen Hochtemperatursintern zu entfernen.

Beim Sintern geht es nicht ums Schmelzen; es ist ein Festkörperprozess zur Herstellung dichter Objekte aus Pulvern. Sein Hauptzweck besteht darin, Partikel mithilfe von Wärme und manchmal Druck zu verschmelzen, was es zur wesentlichen Herstellungsmethode für Hochleistungskeramiken und Metalle mit extrem hohen Schmelzpunkten macht.

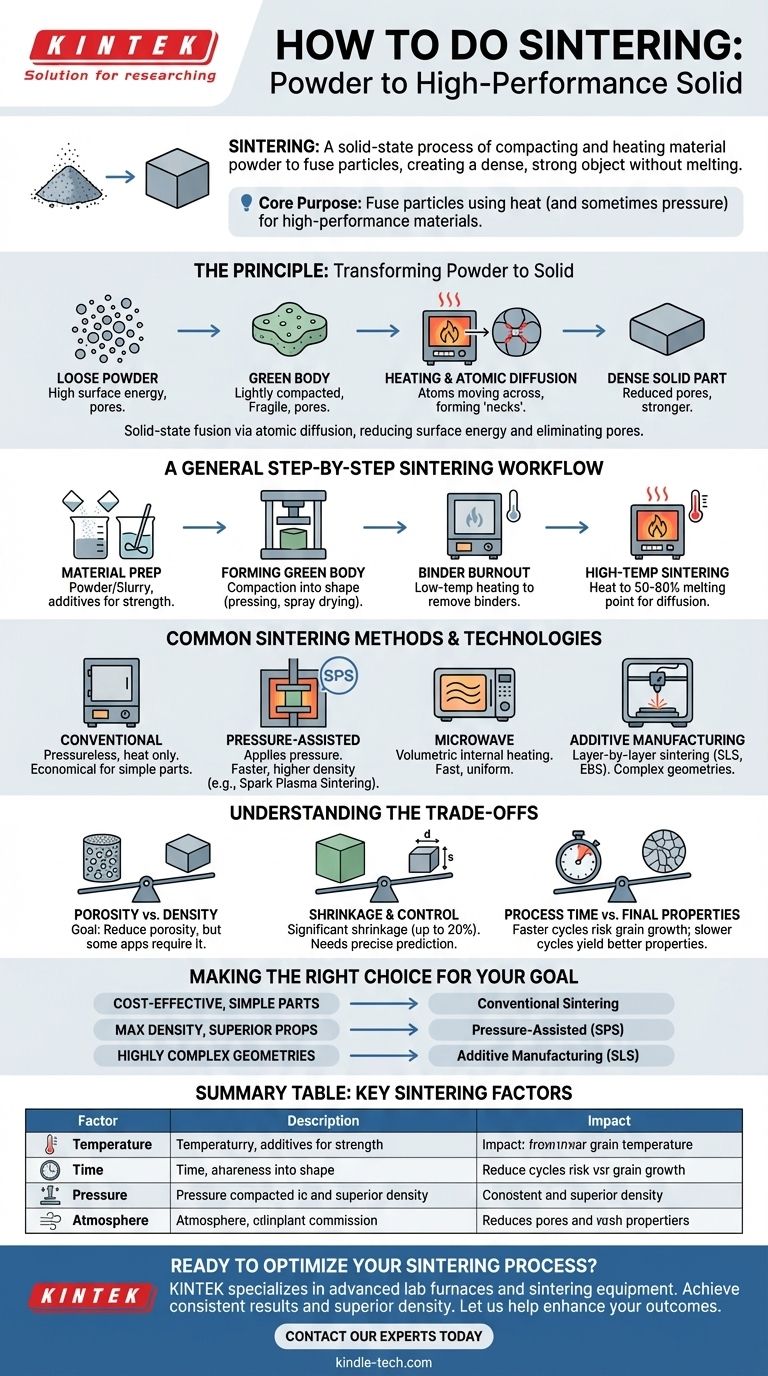

Das Prinzip: Wie Sintern Pulver in Feststoff umwandelt

Das Sintern funktioniert, indem die Oberflächenenergie einer Partikelsammlung reduziert wird. Durch das Erhitzen wird das System dazu angeregt, die Hohlräume (Poren) zwischen den Partikeln zu beseitigen, was zu einem festeren, dichteren Endteil führt.

Der „Grünling“: Eine ungebrannte Grundlage

Der Prozess beginnt mit der Verdichtung des Ausgangsmaterialpulvers zu einer Form. Dieses vor dem Sintern hergestellte Objekt wird als Grünling bezeichnet.

Der Grünling hat die gewünschte Geometrie, ist aber mechanisch zerbrechlich und wird nur durch Partikelreibung oder ein temporäres Bindemittel zusammengehalten.

Die Rolle von Wärme und Atomdiffusion

Wenn der Grünling in einem Ofen erhitzt wird, gewinnen die Atome thermische Energie. Sie werden mobil und beginnen zu wandern oder zu diffundieren.

Diese Diffusion findet am schnellsten an den Kontaktstellen zwischen den Partikeln statt. Atome bewegen sich, um die Lücken zu füllen und „Hälse“ zu bilden, die benachbarte Partikel miteinander verbinden und sie auf mikroskopischer Ebene effektiv zusammenschweißen.

Dichte ohne Schmelzen erreichen

Der entscheidende Aspekt des Sinterns ist, dass diese Verschmelzung vollständig im Festkörperzustand erfolgt. Das Material erreicht seinen Schmelzpunkt nie, um flüssig zu werden.

Während der Prozess fortschreitet, wachsen die Hälse zwischen den Partikeln und die Poren schrumpfen. Das gesamte Teil wird dichter und fester und schrumpft oft im Gesamtvolumen, da die inneren Hohlräume beseitigt werden.

Ein allgemeiner schrittweiser Sinter-Workflow

Obwohl die spezifischen Parameter je nach Material variieren, folgen die meisten konventionellen Sinterprozesse einem ähnlichen Weg vom Pulver zum fertigen Teil.

Schritt 1: Materialvorbereitung

Das Ausgangsmaterial ist ein feines Pulver. Es kann mit einem Bindemittel gemischt werden, um die Festigkeit des Grünlings zu verbessern, oder mit anderen Zusatzstoffen, um den Sinterprozess zu unterstützen. Diese Mischung kann zu einer wässrigen Aufschlämmung verarbeitet werden.

Schritt 2: Formen des Grünlings

Das Pulver wird in die gewünschte Form gepresst. Dies geschieht üblicherweise durch Pressen in eine Matrize oder Form, ein Prozess, der als Verdichtung bezeichnet wird. Bei Aufschlämmungen kann Sprühtrocknung verwendet werden, um vor dem Pressen gleichmäßige Granulate zu erzeugen.

Schritt 3: Binder-Ausbrennen (Entbindern)

Wenn ein Bindemittel verwendet wurde, durchläuft der Grünling einen Niedertemperatur-Heizzyklus. Dieser Schritt dient dazu, das Bindemittel langsam auszubrennen, ohne das zerbrechliche Teil zu beschädigen, bevor das eigentliche Sintern beginnt.

Schritt 4: Hochtemperatursintern

Das Teil wird in einem kontrollierten Ofen auf die Sintertemperatur erhitzt, die typischerweise 50–80 % des absoluten Schmelzpunktes des Materials beträgt. Es wird für eine festgelegte Zeit bei dieser Temperatur gehalten, um eine ausreichende Atomdiffusion und Verdichtung zu ermöglichen.

Gängige Sintermethoden und -technologien

Über die konventionelle Ofenmethode hinaus bieten mehrere fortschrittliche Techniken eine bessere Geschwindigkeit, Kontrolle und Endteilqualität.

Konventionelles (druckloses) Sintern

Dies ist die gebräuchlichste und einfachste Methode, die sich ausschließlich auf die Wärme in einem Ofen mit kontrollierter Atmosphäre zur Förderung der Verdichtung stützt. Sie wird häufig für Keramiken, Töpferwaren und einige Metallteile verwendet.

Druckunterstütztes Sintern

Das Anlegen von externem Druck während des Erhitzens beschleunigt den Verdichtungsprozess erheblich. Dies hilft, Poren effektiver zu schließen und kann bei niedrigeren Temperaturen durchgeführt werden. Funkenplasmagesintertes Sintern (SPS) ist eine fortschrittliche Form, die einen gepulsten elektrischen Strom verwendet, um Wärme und Druck gleichzeitig zu erzeugen.

Mikrowellensintern

Diese Technik verwendet Mikrowellenstrahlung, um das Material volumetrisch und von innen heraus zu erhitzen, anstatt von außen nach innen. Dies kann zu viel schnelleren Aufheizraten und homogeneren Mikrostrukturen führen.

Sintern bei additiver Fertigung

Techniken wie Selektives Lasersintern (SLS) und Elektronenstrahlsintern (EBS) sind 3D-Druckverfahren. Sie verwenden einen fokussierten Energiestrahl, um das pulverförmige Material Schicht für Schicht zu sintern, was die Herstellung hochkomplexer Geometrien ermöglicht, die mit traditionellem Formen unmöglich sind.

Die Abwägungen verstehen

Das Sintern ist ein leistungsstarker Prozess, erfordert jedoch eine sorgfältige Steuerung, um das gewünschte Ergebnis zu erzielen. Sein Erfolg ist ein Gleichgewicht zwischen konkurrierenden Faktoren.

Porosität vs. Dichte

Das Hauptziel des Sinterns ist die Reduzierung der Porosität (des leeren Raums innerhalb eines Teils). Während eine hohe Dichte oft für die Festigkeit erwünscht ist, erfordern einige Anwendungen, wie Filter, die absichtliche Beibehaltung eines bestimmten Porositätsgrades.

Schrumpfung und Maßkontrolle

Wenn ein Teil dichter wird, schrumpft es. Diese Schrumpfung kann erheblich sein (bis zu 20 % des Volumens) und muss bei der anfänglichen Form- und Grünlingskonstruktion genau vorhergesagt und berücksichtigt werden, um die korrekten Endabmessungen zu erzielen.

Prozesszeit vs. Endeigenschaften

Schnellere Sinterzyklen bei höheren Temperaturen können die Herstellungszeit verkürzen, bergen jedoch das Risiko eines abnormalen Kornwachstums, das das Endteil schwächen kann. Langsamere, kontrolliertere Zyklen führen typischerweise zu überlegenen und konsistenteren Materialeigenschaften.

Die richtige Wahl für Ihr Ziel treffen

Der beste Sinteransatz hängt vollständig von Ihrem Material, der gewünschten Teilkomplexität und den Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung einfacher Keramik- oder Metallteile liegt: Das konventionelle, drucklose Sintern in einem Ofen ist die etablierteste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und überlegener mechanischer Eigenschaften liegt: Druckunterstützte Methoden wie SPS bieten die beste Verdichtung und Mikrostrukturkontrolle, insbesondere für fortschrittliche Materialien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochkomplexer Einzelgeometrien liegt: Additive Fertigungsverfahren wie das Selektive Lasersintern (SLS) sind die ideale Lösung.

Letztendlich geht es bei der Beherrschung des Sinterns darum, Wärme und Druck zu kontrollieren, um einfaches Pulver in eine hochleistungsfähige feste Komponente umzuwandeln.

Zusammenfassungstabelle:

| Wichtiger Sinterfaktor | Beschreibung | Auswirkung auf das Endteil |

|---|---|---|

| Temperatur | Typischerweise 50–80 % des Schmelzpunktes des Materials. | Treibt die Atomdiffusion zur Partikelverschmelzung an. |

| Zeit | Dauer bei Sintertemperatur. | Kontrolliert die Verdichtung und das Kornwachstum. |

| Druck | Während des Erhitzens ausgeübte Kraft (bei einigen Methoden). | Erhöht die Dichte, reduziert Porosität & Temperatur. |

| Atmosphäre | Kontrollierte Gasumgebung im Ofen. | Verhindert Oxidation, gewährleistet korrekte chemische Reaktionen. |

Bereit, Ihren Sinterprozess zu optimieren?

Ob Sie neue Materialien entwickeln oder die Produktion skalieren, die präzise Kontrolle von Temperatur, Atmosphäre und Druck ist entscheidend für den Erfolg.

KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Sinteranlagen für Forscher und Hersteller, die mit Keramiken, Metallen und fortschrittlichen Pulvern arbeiten. Unsere Lösungen helfen Ihnen, konsistente Ergebnisse, überlegene Dichte und kontrollierte Mikrostrukturen zu erzielen.

Lassen Sie uns Ihnen helfen, Ihre Sinterergebnisse zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und den perfekten Ofen oder die passende Presse für Ihre Anforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Hochdruck-Rohröfen für Laboratorien

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Warum einen Rohrofen verwenden? Erzielen Sie überragende Temperaturgleichmäßigkeit und Atmosphärenkontrolle

- Welche Rolle spielen Korundrohre bei der Prüfung der Sauerstoffpermeation? Gewährleistung der Integrität für Bi-dotierte Membranen

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie simuliert eine Aluminiumoxid-Rohröfen mit kontrollierter Atmosphäre Bedingungen in CSP-Umgebungen? Meistergenauigkeit.