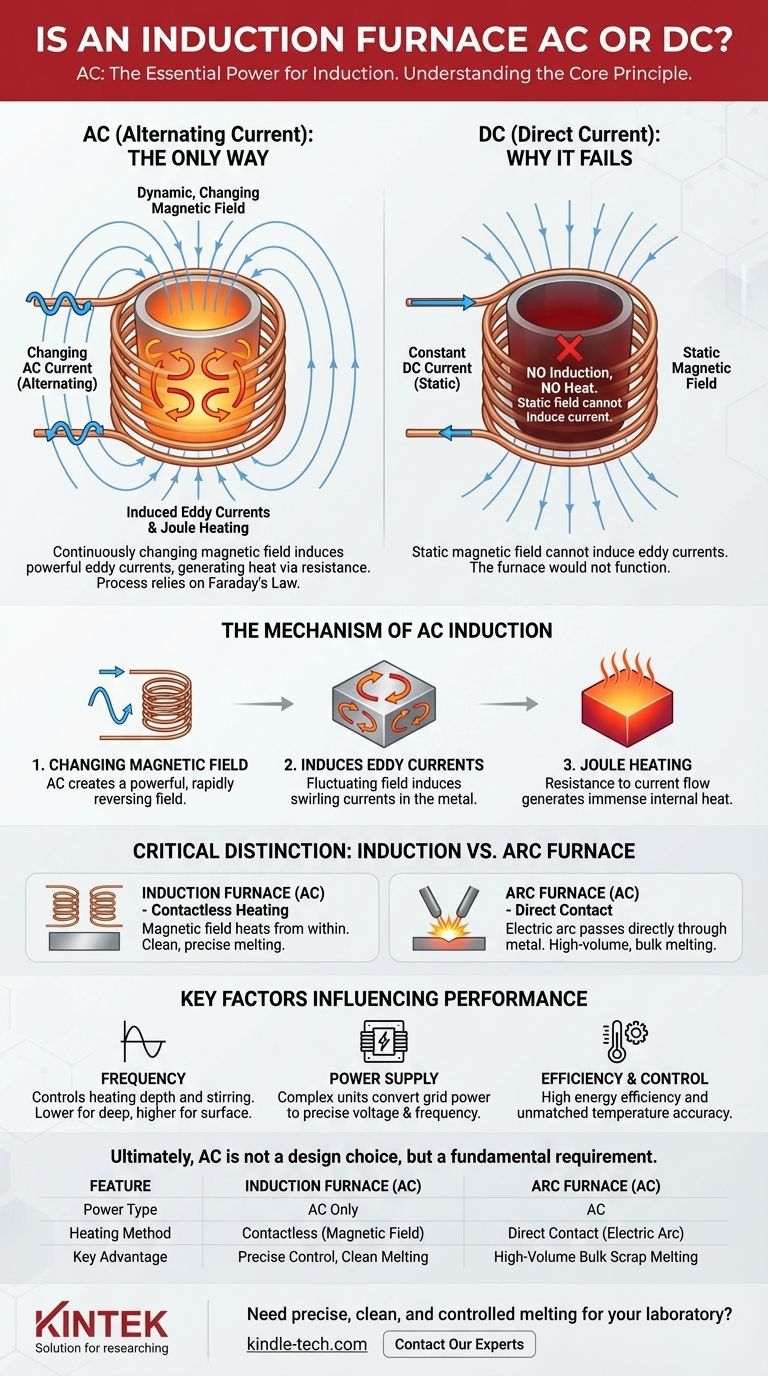

Per Definition ist ein Induktionsofen ein Wechselstromgerät (AC). Das gesamte Prinzip der Induktionserwärmung beruht auf dem sich ständig ändernden Magnetfeld, das durch einen Wechselstrom erzeugt wird. Die Verwendung von Gleichstrom (DC) würde nicht den erforderlichen Effekt erzielen, da er ein statisches Magnetfeld erzeugt, das keine Wärme im Zielmaterial induzieren kann.

Ein Induktionsofen funktioniert wie ein Transformator. Die Spule des Ofens fungiert als Primärwicklung, und die Metallcharge im Inneren fungiert als einwandige Sekundärwicklung. Dieses Verhältnis, bekannt als elektromagnetische Induktion, ist nur mit dem fluktuierenden Magnetfeld möglich, das ein Wechselstrom erzeugen kann.

Das Kernprinzip: Warum Wechselstrom nicht verhandelbar ist

Der Betrieb eines Induktionsofens ist eine direkte Anwendung des Induktionsgesetzes von Faraday. Dieses physikalische Gesetz schreibt vor, dass ein Strom nur dann in einem Leiter induziert wird, wenn dieser einem sich ändernden Magnetfeld ausgesetzt ist.

Erzeugung des Magnetfeldes

Eine große Spule, typischerweise aus Kupferrohr, umschließt den Tiegel, der das Metall enthält. Ein starker Wechselstrom wird durch diese Spule geleitet.

Induzieren von Wirbelströmen

Während der Wechselstrom fließt und seine Richtung schnell umkehrt, erzeugt er ein starkes, zeitlich veränderliches Magnetfeld um die Spule. Dieses Magnetfeld dringt in das leitfähige Metall ein, das sich im Ofen befindet.

Dieses sich ändernde Magnetfeld induziert wiederum starke, wirbelnde elektrische Ströme im Metall selbst. Diese werden als Wirbelströme bezeichnet.

Erzeugung von Wärme durch Widerstand

Das Metall besitzt einen inhärenten elektrischen Widerstand. Wenn diese starken Wirbelströme gegen diesen Widerstand fließen, erzeugen sie durch einen Prozess namens Joulesche Wärme immense Hitze. Es ist diese intern erzeugte Wärme, die das Metall zum Schmelzen bringt.

Warum DC für die Induktion fehlschlägt

Wenn Sie Gleichstrom (DC) verwenden würden, würde dieser ein starkes, aber völlig statisches Magnetfeld erzeugen. Da sich das Feld nicht ändert, kann es keine Wirbelströme in der Metallcharge induzieren. Kein Strom bedeutet keine Joulesche Wärme, und der Ofen würde nicht funktionieren.

Induktionsofen vs. Lichtbogenofen: Eine kritische Unterscheidung

Es kommt häufig zu Verwechslungen zwischen verschiedenen Arten von Elektroöfen. Die bereitgestellte Referenz beschreibt einen AC-Lichtbogenofen, der nach einem völlig anderen Prinzip arbeitet.

Die Induktionsmethode (Kontaktlose Erwärmung)

Ein Induktionsofen verwendet ein Magnetfeld, um das Material von innen zu erwärmen. Es besteht kein direkter elektrischer Kontakt zwischen der Spule der Stromquelle und dem zu schmelzenden Metall. Dies führt zu einem sehr sauberen und kontrollierten Schmelzprozess.

Die Lichtbogenmethode (Direkter Kontakt)

Ein AC-Lichtbogenofen hingegen leitet einen massiven Strom direkt durch die Metallcharge mittels großer Graphitelektroden. Dies erzeugt einen extrem heißen Lichtbogen zwischen den Elektroden und dem Metall, der die Schmelzenergie liefert. Das Metall selbst ist Teil des Stromkreises.

Verständnis der Kompromisse

Obwohl die AC-Anforderung absolut ist, beeinflussen mehrere Faktoren das Design und die Leistung des Ofens.

Die Bedeutung der Frequenz

Die Frequenz des Wechselstroms ist ein kritischer Steuerparameter. Niedrigere Frequenzen (nahe Netzfrequenz) dringen tiefer in das Metallbad ein und verursachen eine erhebliche Durchmischung. Höhere Frequenzen erwärmen die Oberfläche des Metalls schneller und werden für kleinere Schmelzen oder zur Oberflächenhärtung verwendet.

Komplexität der Stromversorgung

Induktionsöfen erfordern hochentwickelte Stromversorgungen. Diese Einheiten nehmen den Standard-Netzstrom (bei 50 oder 60 Hz) auf und wandeln ihn in die präzise Spannung und Frequenz um, die für die jeweilige Schmelzanwendung erforderlich sind, welche von Hunderten bis zu Tausenden von Hertz reichen kann.

Effizienz und Kontrolle

Der Hauptvorteil der Induktion ist ihre hohe Effizienz und präzise Steuerung. Da die Wärme direkt im Werkstück erzeugt wird, werden Energieverluste minimiert und die Temperatur kann mit außergewöhnlicher Genauigkeit geregelt werden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der grundlegenden Leistungsanforderung hilft, die Kernstärken der Technologie und die idealen Anwendungen zu verdeutlichen.

- Wenn Ihr Hauptaugenmerk auf präzisem, sauberem und kontrolliertem Schmelzen liegt: Die AC-betriebene, kontaktlose Erwärmung eines Induktionsofens bietet eine unübertroffene Kontrolle über Metallurgie und Temperatur.

- Wenn Ihr Hauptaugenmerk auf dem großvolumigen Schmelzen von Rohschrott liegt: Ein AC-Lichtbogenofen ist oft die robustere Wahl, da seine direkte Erwärmungsmethode für die Massenverarbeitung äußerst effektiv ist.

- Wenn Sie ein Heizsystem entwerfen: Denken Sie daran, dass die AC-Frequenz genauso wichtig ist wie der Strom. Die Wahl der Frequenz bestimmt direkt die Tiefe, Geschwindigkeit und Effizienz des Heizprozesses.

Letztendlich ist die Abhängigkeit eines Induktionsofens von Wechselstrom keine Designwahl, sondern eine grundlegende Voraussetzung seines zugrunde liegenden physikalischen Prinzips.

Zusammenfassungstabelle:

| Merkmal | Induktionsofen (AC) | Lichtbogenofen (AC) |

|---|---|---|

| Stromart | Nur Wechselstrom (AC) | Wechselstrom (AC) |

| Heizmethode | Kontaktlos, über Magnetfeld & Wirbelströme | Direkter Kontakt, über Lichtbogen |

| Prinzip | Elektromagnetische Induktion (Faradaysches Gesetz) | Joulesche Wärme durch direkten Stromfluss |

| Hauptvorteil | Präzise Temperaturkontrolle, sauberes Schmelzen | Hochvolumiges Schmelzen von Schrottmassen |

Benötigen Sie präzises, sauberes und kontrolliertes Schmelzen für Ihr Labor? KINTEK ist spezialisiert auf hocheffiziente Induktionsöfen und Laborgeräte und liefert unübertroffene Temperaturgenauigkeit und metallurgische Kontrolle. Kontaktieren Sie noch heute unsere Experten, um die perfekte Heizlösung für Ihre Forschungs- oder Produktionsanforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist das Prinzip eines Rohrofens? Gesteuerte Beheizung für präzise Laborergebnisse

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung