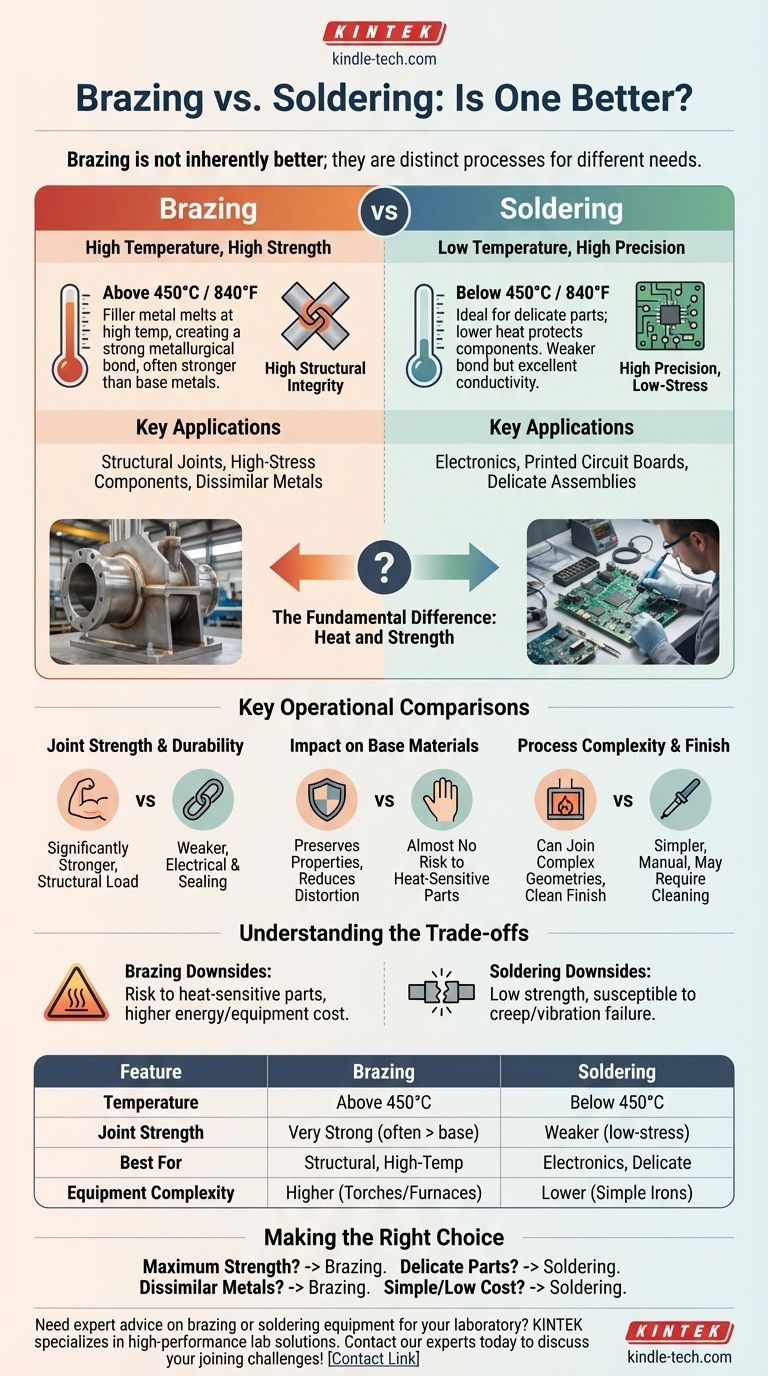

In der Praxis ist Hartlöten nicht von Natur aus „besser“ als Löten; es handelt sich um einen anderen Prozess, der für Anwendungen eingesetzt wird, die eine wesentlich höhere Festigkeit und Temperaturbeständigkeit erfordern. Hartlöten erzeugt eine wesentlich stärkere metallurgische Verbindung, indem ein Füllmetall verwendet wird, das bei einer viel höheren Temperatur (über 450 °C / 840 °F) schmilzt, was zu Verbindungen führt, die oft stärker sein können als die Grundwerkstoffe selbst. Löten hingegen ist ein Niedertemperaturverfahren, das ideal für das Verbinden empfindlicher Komponenten ist, bei denen hohe Festigkeit nicht die Hauptanforderung ist.

Die Wahl zwischen Hartlöten und Löten wird ausschließlich von den Anforderungen der Anwendung bestimmt. Hartlöten ist die Lösung für hochfeste, hochtemperaturbeständige Strukturverbindungen, während Löten das richtige Verfahren für niedrigtemperierte, elektrisch leitfähige oder empfindliche Baugruppen ist.

Der grundlegende Unterschied: Hitze und Festigkeit

Die Kernunterscheidung, die jeden anderen Unterschied zwischen diesen beiden Prozessen bedingt, ist die Temperatur. Dieser einzelne Faktor bestimmt die Art des verwendeten Füllmetalls, die resultierende Verbindungsfestigkeit und die Auswirkungen auf die zu verbindenden Materialien.

Hartlöten: Hohe Temperatur, hohe Festigkeit

Hartlöten findet bei Temperaturen über 450 °C (840 °F) statt, jedoch immer unterhalb des Schmelzpunkts der Grundwerkstoffe.

Das Füllmetall wird durch Kapillarwirkung in die Verbindung gezogen und erzeugt eine sehr starke, dauerhafte Verbindung. Dieser Hochtemperaturprozess sorgt für erhebliche strukturelle Integrität.

Löten: Niedrige Temperatur, hohe Präzision

Löten findet bei Temperaturen unter 450 °C (840 °F) statt.

Diese niedrigere Hitze macht es ideal für Anwendungen wie Elektronik, bei denen übermäßige Hitze die Komponenten zerstören würde. Die resultierende Verbindung ist schwächer als eine hartgelötete Verbindung, bietet jedoch eine ausgezeichnete elektrische Leitfähigkeit und ist für viele mechanische Anforderungen ausreichend.

Wichtige betriebliche Vergleiche

Um die richtige Methode für Ihr Projekt auszuwählen, ist es wichtig zu verstehen, wie sich die Prozessunterschiede in der Praxis auswirken.

Verbindungsfestigkeit und Haltbarkeit

Hartlöten erzeugt eine deutlich stärkere Verbindung. Eine ordnungsgemäß hartgelötete Verbindung kann stärker sein als die Grundwerkstoffe, die sie verbindet, was sie für hochbelastete und tragende Anwendungen geeignet macht.

Gelötete Verbindungen sind wesentlich schwächer und nicht für hochbelastete strukturelle Aufgaben bestimmt. Ihre Festigkeit ist mehr als ausreichend, um elektronische Komponenten zu halten oder Niederdruckleitungen abzudichten.

Auswirkungen auf Grundwerkstoffe

Da die Grundwerkstoffe nicht geschmolzen werden, bewahrt das Hartlöten deren Grundeigenschaften. Die gleichmäßige Erwärmung und Abkühlung, insbesondere beim Ofenlöten, reduziert thermische Verformungen und Restspannungen.

Löten beinhaltet eine sehr lokalisierte, geringere Hitzeeinwirkung und birgt kaum ein Risiko, die mechanischen Eigenschaften der verbundenen Teile zu verändern. Dies ist entscheidend für hitzeempfindliche Komponenten.

Prozesskomplexität und Finish

Hartlöten, insbesondere spezialisierte Methoden wie das Ofenlöten, kann komplexe Geometrien und mehrere Verbindungen gleichzeitig mit ausgezeichneter Konsistenz und einem sauberen Finish verbinden, das oft keine Nachbearbeitung erfordert.

Löten ist im Allgemeinen ein einfacherer, manuellerer Prozess. Es erfordert häufig den Einsatz von Flussmittel zur Reinigung des Verbindungsbereichs, das nach dem Verbinden wieder entfernt werden muss.

Die Kompromisse verstehen

Keine Methode ist eine universelle Lösung. Die Vorteile des einen Prozesses sind oft die Nachteile des anderen.

Der Nachteil der Hitze beim Hartlöten

Die für das Hartlöten erforderlichen hohen Temperaturen können hitzeempfindliche Komponenten beschädigen oder zerstören, was es für Anwendungen wie Leiterplatten völlig ungeeignet macht. Es erfordert außerdem mehr Energie und anspruchsvollere Heizgeräte wie Brenner oder Öfen.

Die Einschränkung der Festigkeit beim Löten

Der Hauptnachteil des Lötens ist seine geringe Festigkeit. Gelötete Verbindungen können anfällig für Ausfälle durch Vibrationen, Stöße und hohe Temperaturen sein, ein Phänomen, das als „Kriechen“ bekannt ist. Dies macht es für jede Anwendung ungeeignet, bei der die Verbindung eine erhebliche mechanische Last tragen muss.

Kosten und Zugänglichkeit

Lötgeräte sind kostengünstig und weit verbreitet, wobei nur minimale Schulungen erforderlich sind, um ein funktionales Ergebnis zu erzielen.

Hartlötgeräte sind teurer und erfordern ein höheres Maß an Geschicklichkeit, um sicher und effektiv durchgeführt zu werden, obwohl automatisierte Systeme schnelle und reproduzierbare Ergebnisse liefern können.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte ausschließlich auf den spezifischen Anforderungen Ihrer Baugruppe basieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Leistung unter Belastung liegt: Hartlöten ist die einzig geeignete Wahl, da es eine echte Strukturverbindung schafft.

- Wenn Sie empfindliche, hitzeempfindliche Komponenten wie Elektronik verbinden: Löten ist die richtige Methode, da seine niedrige Temperatur die Komponenten vor Beschädigungen schützt.

- Wenn Sie unterschiedliche Metalle für einen strukturellen Zweck verbinden müssen: Hartlöten ist hier hervorragend geeignet und schafft starke Verbindungen zwischen einer Vielzahl von Materialien.

- Wenn Sie eine einfache, kostengünstige Methode zum Abdichten oder für Verbindungen mit geringer Belastung benötigen: Löten ist die effizientere und zugänglichere Option.

Bei der Auswahl der richtigen Verbindungsmethode geht es darum, die Prozessfähigkeiten an die spezifischen Anforderungen Ihrer Anwendung anzupassen.

Zusammenfassungstabelle:

| Merkmal | Hartlöten | Löten |

|---|---|---|

| Temperatur | Über 450 °C (840 °F) | Unter 450 °C (840 °F) |

| Verbindungsfestigkeit | Sehr stark, oft stärker als Grundwerkstoffe | Schwächer, geeignet für Anwendungen mit geringer Beanspruchung |

| Am besten geeignet für | Strukturverbindungen, Hochtemperaturanwendungen | Elektronik, empfindliche Komponenten, elektrische Leitfähigkeit |

| Komplexität der Ausrüstung | Höher (Brenner, Öfen) | Geringer (einfache Lötkolben) |

Benötigen Sie eine fachkundige Beratung zu Hartlöt- oder Lötgeräten für Ihr Labor? KINTEK ist spezialisiert auf Hochleistungslaborgeräte und Verbrauchsmaterialien für alle Ihre Metallfügeanforderungen. Ob Sie Präzisions-Hartlötofen für strukturelle Anwendungen oder zuverlässige Lötstationen für empfindliche Elektronikarbeiten benötigen, unsere Lösungen liefern konsistente Ergebnisse und verbesserte Effizienz. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Fügeherausforderungen unterstützen können!

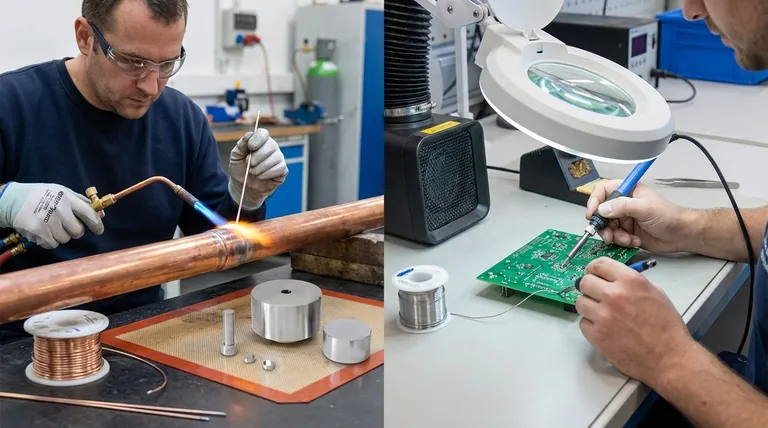

Visuelle Anleitung

Ähnliche Produkte

- Anti-Cracking-Pressform für Laboranwendungen

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Dreidimensionales elektromagnetisches Siebinstrument

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Warum ist eine präzise Temperatur- und Druckregelung für brennbare Hülsen unerlässlich? Gewährleistung der strukturellen Integrität

- Welche Rolle spielt eine hochreine Graphitform beim Heißpressen? Optimierung des Sinterns von Bornitrid bei 1850°C

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Warmpressen? Erhöhung der Präzision bei CuAlMn-Verbundwerkstoffen

- Welche technischen Anforderungen müssen spezielle druckbeaufschlagte Formen erfüllen? Optimierung der Sulfid-Elektrolyt-Verdichtung

- Was sind die spezifischen Funktionen von Graphitformen im Vakuum-Heißpress-Sinterprozess? Experten-Einblicke für Keramik