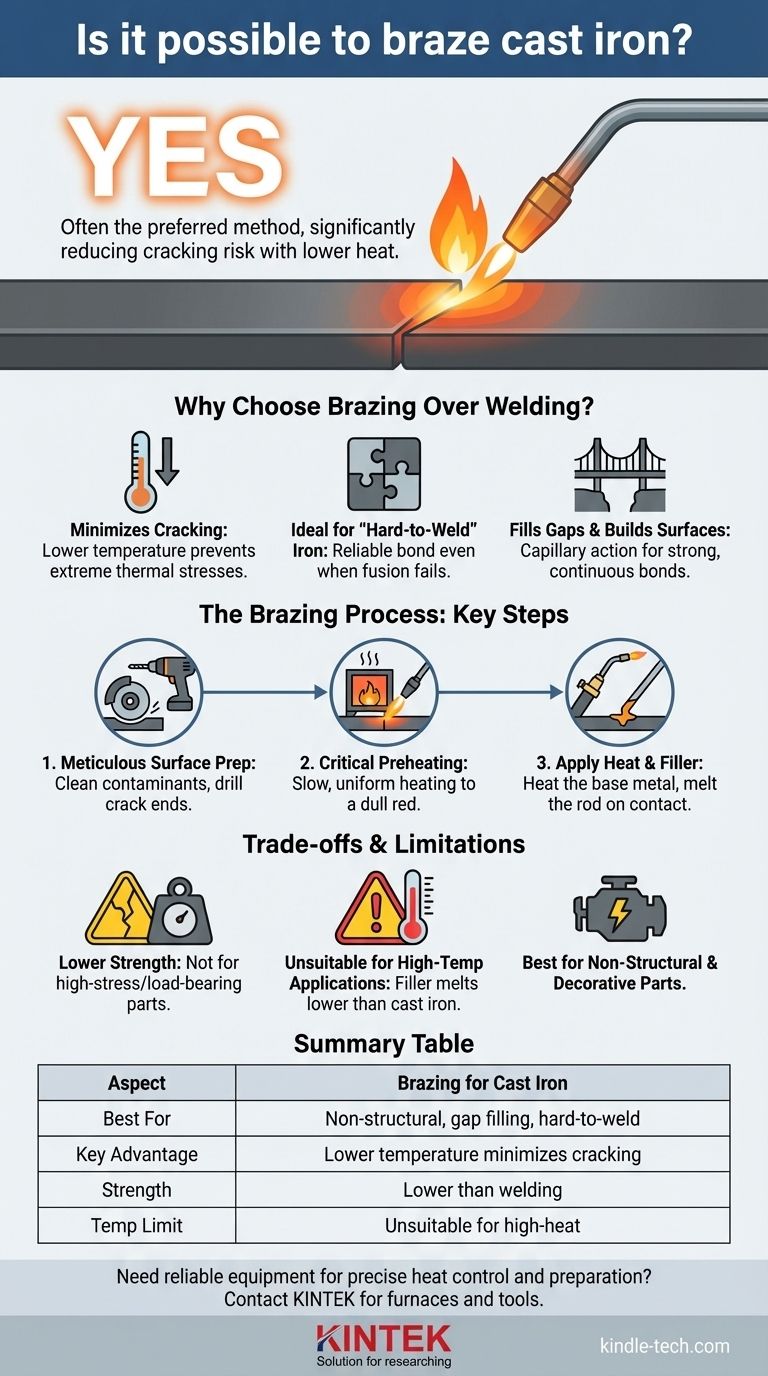

Ja, es ist absolut möglich, Gusseisen zu löten. Tatsächlich ist es für viele Anwendungen nicht nur möglich, sondern die bevorzugte Reparaturmethode. Das Löten verwendet eine niedrigere Temperatur als das Schweißen, was das Risiko des Rissbildung im spröden Gusseisen erheblich reduziert und es zu einer zuverlässigen Technik für das Verbinden und Reparieren von Teilen macht, bei denen das Schweißen fehlgeschlagen ist oder zu riskant wäre.

Die zentrale Herausforderung bei Gusseisen ist seine Neigung, unter der hohen, lokalen Hitze des Schweißens Risse zu bekommen. Das Löten löst dieses Problem elegant, indem es das Metall verbindet, ohne es zu schmelzen, und so eine starke, spannungsarme Verbindung bietet, die ideal für viele nicht tragende Reparaturen ist.

Warum Löten gegenüber Schweißen bei Gusseisen wählen?

Löten ist nicht nur eine Alternative zum Schweißen; es ist ein grundlegend anderer Prozess mit deutlichen Vorteilen für ein so empfindliches Material wie Gusseisen.

Minimierung des Rissrisikos

Der Hauptvorteil des Lötens ist seine niedrigere Arbeitstemperatur. Der Prozess erhitzt das Gusseisen gerade so weit, dass ein Bronze- oder Messing-Füllstab schmilzt, bleibt aber weit unter dem Schmelzpunkt des Eisens selbst.

Diese begrenzte, sanftere Erwärmung verhindert die extremen thermischen Spannungen, die dazu führen, dass Gusseisen während der Abkühlphase einer traditionellen Schweißnaht reißt. Dies erhält die ursprünglichen Eigenschaften des Grundwerkstoffs.

Ideal für „schwer schweißbares“ Eisen

Einige Gusseisensorten sind aufgrund ihres spezifischen Kohlenstoffgehalts oder der Anwesenheit von Verunreinigungen aus jahrelangem Betrieb notorisch schwer zu schweißen.

Wenn wiederholte Schweißversuche fehlschlagen, bietet das Löten einen zuverlässigen Weg nach vorn und schafft eine starke Verbindung, wo eine Schmelzschweißung einfach nicht praktikabel ist.

Füllen von Lücken und Aufbau von Oberflächen

Löten eignet sich hervorragend zum Überbrücken größerer Spalten zwischen Teilen. Das Füllmaterial fließt durch Kapillarwirkung in die Verbindung und erzeugt eine solide, durchgehende Verbindung, die in manchen Fällen stärker sein kann als das Grundgusseisen. Es ist auch effektiv für den Aufbau abgenutzter Oberflächen.

Der Lötprozess für Gusseisen: Wichtige Schritte

Der Erfolg beim Löten von Gusseisen hängt von der methodischen Vorbereitung und der Temperaturkontrolle ab. Das Überstürzen eines dieser Schritte ist die häufigste Ursache für ein Scheitern.

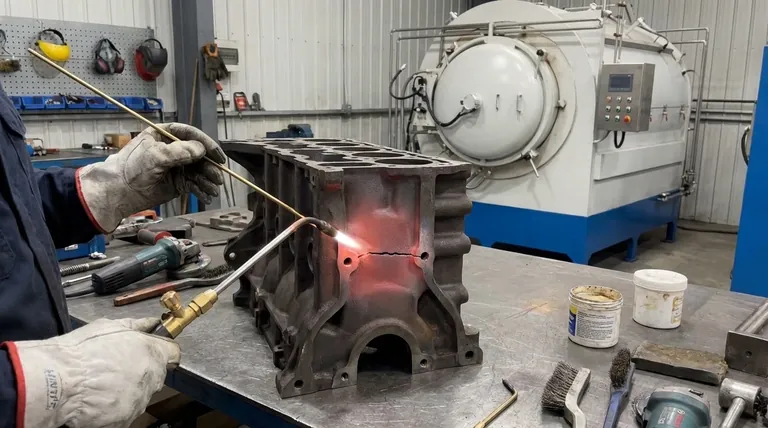

Schritt 1: Sorgfältige Oberflächenvorbereitung

Die Verbindungsfläche muss vollständig frei von jeglichen Verunreinigungen sein. Öl, Fett, Rost und sogar Graphit vom Eisen selbst verhindern, dass das Füllmaterial richtig haftet. Schleifen oder polieren Sie die Oberflächen, um sauberes, blankes Metall freizulegen.

Um einen Riss zu reparieren, bohren Sie an jedem Ende des Risses ein kleines Loch. Dieser einfache Schritt entlastet die Spannung und ist entscheidend, um zu verhindern, dass sich der Riss beim Erhitzen und Abkühlen weiter ausbreitet.

Schritt 2: Kritische Vorwärmung

Gusseisen verträgt keine plötzlichen, lokalen Temperaturänderungen. Es muss langsam und gleichmäßig vorgewärmt werden, um einen thermischen Schock und Rissbildung zu vermeiden.

Bei kleineren Teilen kann ein Brenner verwendet werden, um das gesamte Stück schrittweise zu erwärmen. Bei größeren Gussteilen wird ein Ofen für eine gleichmäßige Erwärmung dringend empfohlen. Erhitzen Sie das Eisen, bis es eine dumpfrote Farbe annimmt, was anzeigt, dass es zum Löten bereit ist.

Schritt 3: Auftragen von Hitze und Füllmaterial

Verwenden Sie eine neutrale oder leicht oxidierende Flamme mit einer passend dimensionierten Lötspitze. Das Ziel ist es, das Gusseisen-Grundmaterial zu erhitzen, nicht den Lötstab.

Bringen Sie den Verbindungsbereich auf Temperatur. Wenn das Gusseisen heiß genug ist, schmilzt es den Lötstab bei Berührung. Dies stellt sicher, dass das Füllmaterial die Oberfläche „benetzt“ und tief in die Verbindung fließt, wodurch eine ordnungsgemäße Verbindung entsteht.

Abwägungen und Einschränkungen verstehen

Obwohl effektiv, ist das Löten keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zur korrekten und sicheren Anwendung.

Geringere Festigkeit im Vergleich zum Schweißen

Eine ordnungsgemäß ausgeführte Schweißnaht, die die Grundmetalle miteinander verschmilzt, erzeugt im Allgemeinen eine stärkere Verbindung als eine gelötete. Das Löten erzeugt eine Verbindung auf der Oberfläche des Metalls, nicht in ihm.

Ungeeignet für Hochtemperaturanwendungen

Lötfüllmaterialien haben einen viel niedrigeren Schmelzpunkt als Gusseisen. Daher ist eine Löt-Reparatur nicht geeignet für Teile, die bei hohen Temperaturen betrieben werden, wie z. B. Auspuffkrümmer, Zylinderköpfe oder andere Motorkomponenten. Die Verbindung versagt, sobald ihre Betriebstemperatur den Schmelzpunkt des Füllmaterials überschreitet.

Nicht für hochbelastete oder tragende Teile

Aufgrund seiner geringeren Zugfestigkeit im Vergleich zu einer vollflächigen Schweißnaht sollte das Löten nicht für kritische Reparaturen an Komponenten verwendet werden, die hoher Spannung oder schweren strukturellen Belastungen ausgesetzt sind. Es eignet sich am besten für Gehäuse, Verkleidungen und dekorative Teile.

Die richtige Wahl für Ihre Reparatur treffen

Um festzustellen, ob das Löten der richtige Ansatz ist, berücksichtigen Sie die endgültige Funktion des Teils.

- Wenn Ihr Hauptaugenmerk auf der Reparatur eines nicht tragenden Teils liegt (wie einer Halterung, einem Gehäuse oder einem dekorativen Stück): Löten ist eine ausgezeichnete, risikoarme Wahl, die die Wahrscheinlichkeit einer Rissbildung des Gussteils minimiert.

- Wenn Ihr Hauptaugenmerk auf der Reparatur eines Teils liegt, das hoher Hitze ausgesetzt ist (wie einem Auspuffkrümmer): Löten ist nicht geeignet; Sie müssen spezialisierte Hochtemperatur-Schweißverfahren untersuchen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit für eine tragende Komponente liegt: Löten ist wahrscheinlich unzureichend; eine ordnungsgemäße Schweißreparatur durch einen Spezialisten ist die sicherere Wahl.

Indem Sie seine Prinzipien und Grenzen verstehen, können Sie das Löten selbstbewusst als ein leistungsstarkes Werkzeug für die Reparatur von Gusseisen einsetzen.

Zusammenfassungstabelle:

| Aspekt | Löten für Gusseisen |

|---|---|

| Am besten geeignet für | Nicht tragende Reparaturen, Lückenfüllung, schwer schweißbares Eisen |

| Hauptvorteil | Niedrigere Temperatur minimiert das Rissrisiko |

| Festigkeit | Geringer als Schweißen; nicht für hochbelastete Teile |

| Temperaturgrenze | Ungeeignet für Hochtemperaturanwendungen (z. B. Auspuffkrümmer) |

| Prozess | Vorwärmen, Oberflächenvorbereitung, Kapillarfluss des Füllmaterials |

Benötigen Sie zuverlässige Ausrüstung für Ihre Metallbearbeitungs- oder Laborprojekte?

Das Löten von Gusseisen erfordert präzise Temperaturkontrolle und Vorbereitung. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Öfen für gleichmäßiges Vorwärmen und Werkzeuge für die sorgfältige Oberflächenvorbereitung. Ob in einem Forschungslabor oder einer Industrieanlage, unsere Lösungen helfen Ihnen, konsistente, professionelle Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um die richtige Ausrüstung für Ihre spezifischen Gusseisenreparaturen oder Fertigungsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren