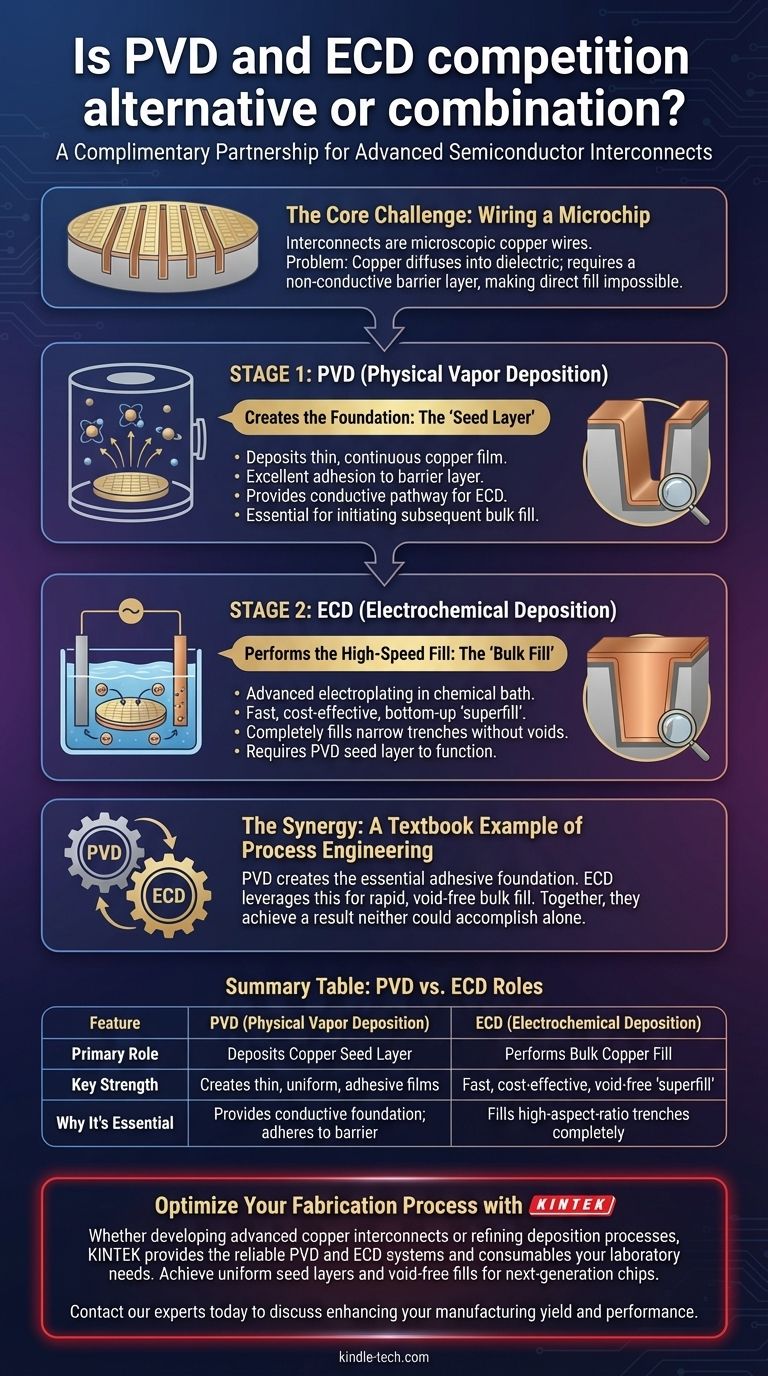

In der fortschrittlichen Halbleiterfertigung sind Physical Vapor Deposition (PVD) und Electrochemical Deposition (ECD) keine Konkurrenten. Sie sind zwei komplementäre Stufen eines einzigen, hochoptimierten Prozesses. Für die Herstellung von Kupfer-Interconnects wird zuerst PVD verwendet, um eine dünne, kritische „Keimschicht“ zu erzeugen, die dann den nachfolgenden ECD-Schritt ermöglicht, die schnelle, großvolumige „Massenfüllung“ durchzuführen.

Das grundlegende Missverständnis besteht darin, PVD und ECD als Alternativen zu betrachten. In Wirklichkeit hängt die moderne Chipherstellung von ihrer sequenziellen Partnerschaft ab. Diese Kombination nutzt die einzigartigen Stärken jeder Technologie, um ein Problem zu lösen, das keine der beiden allein effektiv bewältigen könnte.

Die Kernherausforderung: Verdrahtung eines Mikrochips

Um zu verstehen, warum diese Partnerschaft notwendig ist, müssen wir zuerst das grundlegende Problem verstehen: die Verbindung der Milliarden von Transistoren auf einem modernen Prozessor.

Was sind Interconnects?

Interconnects sind die mikroskopisch kleinen Kupfer-"Drähte", die Signale und Strom zwischen Transistoren und anderen Komponenten auf einem Chip übertragen.

Da Transistoren geschrumpft sind, sind diese Drähte unglaublich schmal und tief geworden, was erhebliche Fertigungsherausforderungen mit sich bringt.

Das Problem mit Kupfer

Kupfer ist ein ausgezeichneter Leiter, hat aber in diesem Kontext zwei große Nachteile. Es diffundiert in das umgebende Isoliermaterial (das Dielektrikum), was den Chip zerstören kann, und es haftet nicht gut an den üblichen Dielektrika.

Um dies zu lösen, wird zuerst eine nichtleitende Barriereschicht (typischerweise aus Tantal oder Tantalnitrid) abgeschieden, um die Gräben auszukleiden, in denen die Drähte gebildet werden. Dies isoliert das Kupfer, schafft aber ein neues Problem: Wie füllt man diese nichtleitenden Gräben mit Kupfer?

Die Rolle von PVD: Die Schaffung der Grundlage

Der erste Schritt beim Füllen des mit einer Barriere ausgekleideten Grabens ist die Physical Vapor Deposition.

Was ist PVD?

PVD ist ein Prozess, bei dem ein Material in einem Vakuum verdampft und Atom für Atom auf einer Zieloberfläche, wie einem Siliziumwafer, abgeschieden wird. In diesem Fall wird ein Prozess namens Sputtern verwendet, um ein Kupfertarget zu bombardieren, wodurch Kupferatome ausgestoßen werden, die den Wafer beschichten.

Die "Keimschicht" ist essenziell

Die primäre Stärke von PVD ist seine Fähigkeit, eine extrem dünne, kontinuierliche und hochgleichmäßige Kupferschicht zu erzeugen, die gut an der darunter liegenden Barriereschicht haftet. Dies wird als Keimschicht bezeichnet.

Diese Keimschicht bietet den wesentlichen leitfähigen Pfad, der für den nächsten Schritt im Prozess erforderlich ist.

Warum PVD nicht die ganze Arbeit leisten kann

Obwohl PVD hervorragend für dünne Schichten geeignet ist, ist es ein relativ langsamer und teurer Prozess für die Abscheidung dicker Schichten. Wichtiger ist, dass es, da es Material in Sichtlinie abscheidet, einen "Überhang" an der oberen Öffnung eines schmalen Grabens erzeugen kann, der während der Füllung abklemmen und eine Leerstelle oder Naht erzeugen kann.

Die Rolle von ECD: Die Hochgeschwindigkeitsfüllung

Sobald die PVD-Keimschicht vorhanden ist, wird der Wafer einem elektrochemischen Abscheidungsprozess zugeführt.

Was ist ECD?

ECD ist im Wesentlichen eine fortschrittliche Galvanisierung. Der Wafer wird in ein chemisches Bad getaucht, das reich an Kupferionen ist, und es wird ein elektrischer Strom angelegt.

Warum ECD eine Keimschicht benötigt

ECD kann Metall nur auf einer bereits leitfähigen Oberfläche abscheiden. Es kann nicht direkt auf die nichtleitende Barriereschicht abscheiden.

Die PVD-Keimschicht bietet das notwendige leitfähige "Gerüst", das es dem ECD-Prozess ermöglicht, Kupfer über den gesamten Wafer abzuscheiden.

Der "Superfill"-Vorteil

ECD ist schnell, kostengünstig und weist eine einzigartige "Bottom-up"-Füllcharakteristik auf. Durch sorgfältig entwickelte chemische Zusätze im Bad erfolgt die Abscheidung am Boden des Grabens schneller als an der Oberseite.

Dieses Superfilling-Verhalten stellt sicher, dass die schmalen Gräben vollständig von unten nach oben gefüllt werden, wodurch die Bildung von Hohlräumen und Nähten verhindert wird, die eine reine PVD-Füllung beeinträchtigen können.

Die Kompromisse verstehen

Die Entscheidung, sowohl PVD als auch ECD zu verwenden, ist eine klassische Ingenieursentscheidung, die auf der Optimierung von Leistung, Kosten und Zuverlässigkeit basiert.

Die Grenzen von PVD

PVD bietet überlegene Haftung und Dünnschichtgleichmäßigkeit, ist aber zu langsam für die Massenabscheidung und birgt das Risiko, Hohlräume in den Merkmalen mit hohem Aspektverhältnis moderner Chips zu erzeugen.

Die Grenzen von ECD

ECD bietet eine schnelle, kostengünstige und porenfreie Massenfüllung, ist aber ohne eine bereits vorhandene leitfähige Keimschicht zur Initiierung des Abscheidungsprozesses völlig funktionsunfähig.

Die Synergie der Kombination

Der PVD/ECD-Workflow ist eine perfekte Synergie. PVD tut, was es am besten kann: die dünne, konforme, haftende Keimschicht erzeugen. ECD übernimmt dann, um das zu tun, was es am besten kann: eine schnelle, Bottom-up-Massenfüllung durchführen. Zusammen erzielen sie ein qualitativ hochwertiges Ergebnis, das sowohl technisch fundiert als auch wirtschaftlich tragfähig ist.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung von PVD und ECD ist keine Wahl zwischen zwei Optionen, sondern ein Verständnis eines erforderlichen Prozessflusses.

- Wenn Ihr Ziel die Schaffung einer gleichmäßigen, haftenden Grundlage auf einem Barrierematerial ist: Sie müssen PVD verwenden, um die essentielle Kupfer-Keimschicht abzuscheiden.

- Wenn Ihr Ziel ist, Gräben schnell und porenfrei mit Massenkupfer zu füllen: Sie müssen ECD verwenden, das auf die PVD-Keimschicht angewiesen ist, um zu funktionieren.

- Wenn Ihr Ziel der Bau moderner Kupfer-Interconnects ist: Sie werden sie sequenziell verwenden – PVD zuerst für die Keimschicht, gefolgt von ECD für die Massenfüllung und schließlich einem Planarisierungsschritt, um überschüssiges Kupfer zu entfernen.

Letztendlich ist die PVD/ECD-Partnerschaft ein Lehrbuchbeispiel für Prozesstechnik, bei der zwei spezialisierte Techniken kombiniert werden, um ein Ergebnis zu erzielen, das keine der beiden allein erreichen könnte.

Zusammenfassungstabelle:

| Prozess | Primäre Rolle | Hauptstärke | Warum es essenziell ist |

|---|---|---|---|

| PVD (Physical Vapor Deposition) | Abscheidung der Kupfer-Keimschicht | Erzeugt dünne, gleichmäßige, haftende Schichten | Bietet leitfähige Grundlage für ECD; haftet an Barriereschichten |

| ECD (Electrochemical Deposition) | Durchführung der Massenkupferfüllung | Schnell, kostengünstig, porenfreies "Superfill" | Füllt Gräben mit hohem Aspektverhältnis vollständig von unten nach oben |

Optimieren Sie Ihren Halbleiterfertigungsprozess mit den Präzisionslaborgeräten von KINTEK.

Ob Sie fortschrittliche Kupfer-Interconnects entwickeln oder Abscheidungsprozesse verfeinern, KINTEK bietet die zuverlässigen PVD- und ECD-Systeme und Verbrauchsmaterialien, die Ihr Labor benötigt. Unsere Expertise in Laborgeräten stellt sicher, dass Sie die gleichmäßigen Keimschichten und porenfreien Füllungen erreichen, die für Chips der nächsten Generation erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Fertigungserträge und Leistung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen