Nein, PVD-Beschichtungen sind nicht kratzfest, aber sie sind außergewöhnlich kratzfest. Der Prozess der physikalischen Gasphasenabscheidung (PVD) erzeugt eine extrem harte Dünnschicht, die molekular an der Oberfläche eines Metalls haftet. Dies führt im Vergleich zu unbeschichteten oder traditionell plattierten Materialien zu einer dramatischen Steigerung der Haltbarkeit gegenüber den Abrieb- und Kratzspuren des täglichen Gebrauchs.

Obwohl keine Oberfläche wirklich unzerstörbar ist, liegt der Wert von PVD in seiner Fähigkeit, eine Oberfläche zu schaffen, die wesentlich härter und haltbarer ist als das darunter liegende Metall. Ein wahres Verständnis ergibt sich, wenn man es als einen Hochleistungsschild betrachtet, der Schäden widersteht, und nicht als eine Rüstung, die ein Objekt unbesiegbar macht.

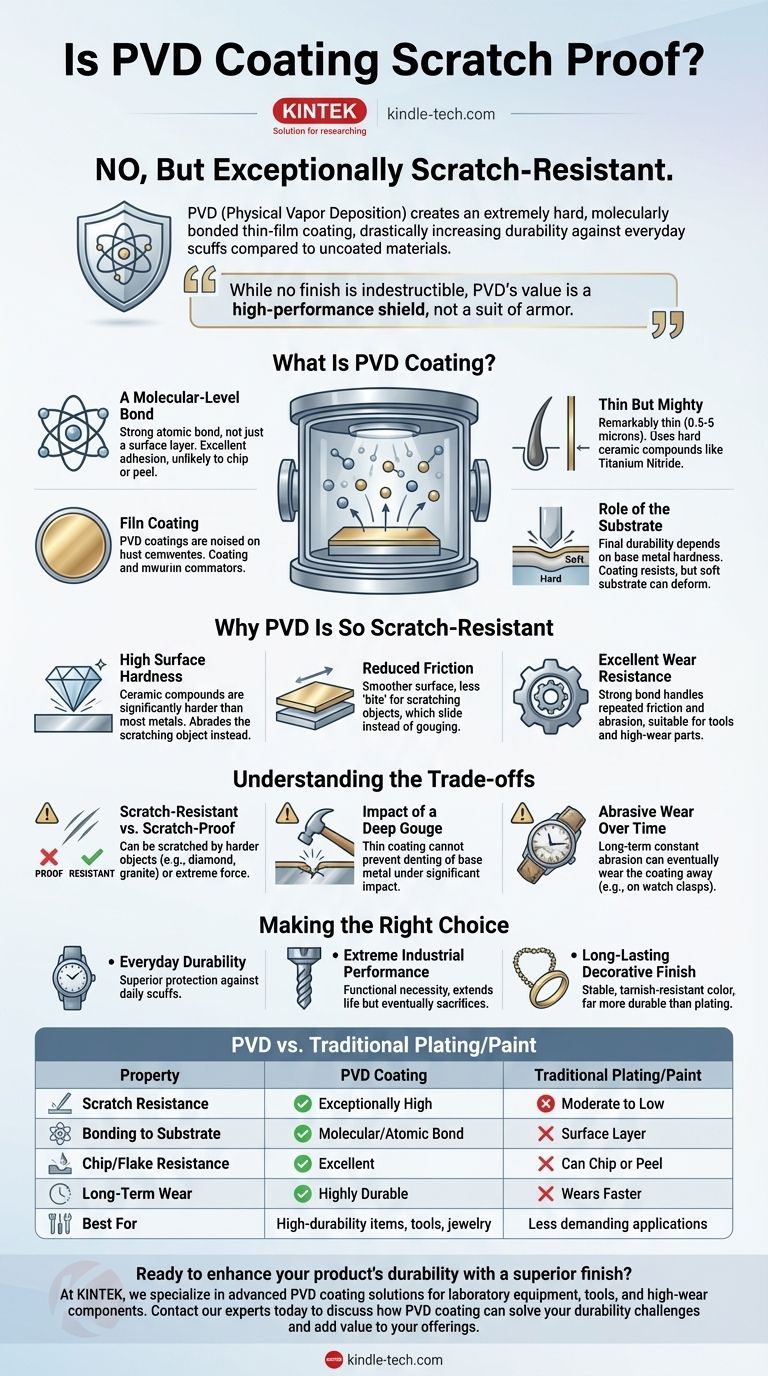

Was ist eine PVD-Beschichtung?

Die physikalische Gasphasenabscheidung (Physical Vapor Deposition, PVD) ist ein fortschrittliches Beschichtungsverfahren im Vakuum. Dabei wird ein fester Werkstoff im Vakuum verdampft und Atom für Atom oder Molekül für Molekül auf die Oberfläche eines Substrats abgeschieden.

Eine Bindung auf molekularer Ebene

Im Gegensatz zu Farbe oder traditioneller Galvanisierung ist die PVD-Beschichtung nicht nur eine Schicht, die auf dem Metall aufliegt. Der Prozess erzeugt eine starke, atomare Bindung zwischen der Beschichtung und dem Substrat.

Dies führt zu einem Finish mit ausgezeichneter Haftung, das höchstwahrscheinlich nicht abplatzt, abblättert oder sich ablöst.

Dünn, aber mächtig

PVD-Beschichtungen sind bemerkenswert dünn und liegen typischerweise zwischen 0,5 und 5 Mikrometern (ein menschliches Haar ist etwa 70 Mikrometer dick).

Trotz ihrer Dünnheit verleihen die verwendeten spezifischen Materialien – oft harte Keramikverbindungen wie Titannitrid – der Oberfläche ihre neuen, starken Eigenschaften, ohne die Abmessungen oder die Textur des Teils zu verändern.

Die Rolle des Substrats

Die endgültige Haltbarkeit eines PVD-beschichteten Objekts hängt stark von der Härte des Basismetalls ab, auf das es aufgetragen wird.

Eine harte PVD-Beschichtung auf einem weichen Metall wie Aluminium führt immer noch dazu, dass das Objekt bei einem Aufprall eine Delle bekommt. Die Beschichtung selbst widersteht Kratzern, aber das darunter liegende Material kann sich verformen, wodurch die Beschichtung an dieser Stelle beeinträchtigt wird.

Warum PVD so kratzfest ist

Die beeindruckende Haltbarkeit von PVD ergibt sich aus einer Kombination von drei Schlüsseleigenschaften.

Eine dramatische Zunahme der Härte

Der Hauptgrund für die hohe Kratzfestigkeit von PVD ist seine hohe Oberflächenhärte. Die für die Beschichtung verwendeten Keramikverbindungen sind wesentlich härter als die meisten Metalle, einschließlich Edelstahl.

Wenn ein weniger hartes Objekt versucht, die Oberfläche zu zerkratzen, wird eher das Objekt selbst abgerieben als die PVD-Beschichtung.

Reduzierte Reibung

PVD-Beschichtungen erzeugen eine glattere Oberfläche mit geringerer Reibung. Das bedeutet, dass ein Objekt, wenn es darüber reibt, weniger „Angriffspunkte“ hat.

Anstatt sich einzugraben und eine Kerbe zu verursachen, gleitet das Objekt wahrscheinlich harmlos über die Oberfläche und hinterlässt keine Spuren.

Ausgezeichnete Verschleißfestigkeit

Da die Beschichtung so fest mit dem Substrat verbunden ist, hält sie wiederholter Reibung und abrasivem Verschleiß über lange Zeiträume hinweg außergewöhnlich gut stand.

Deshalb wird PVD nicht nur für dekorative Gegenstände wie Uhren und Schmuck verwendet, sondern auch für Hochleistungsanwendungen in der Industrie, wie z. B. Zerspanwerkzeuge, die intensiver Reibung und Hitze ausgesetzt sind.

Die Abwägungen verstehen

Vertrauen aufzubauen bedeutet, objektiv zu sein. Es ist entscheidend zu verstehen, dass auch PVD seine Grenzen hat.

Kratzfest im Vergleich zu Kratzfestigkeit

Die Unterscheidung ist entscheidend. Eine PVD-Beschichtung kann und wird durch ein Objekt zerkratzt, das härter als die Beschichtung selbst ist, oder durch ein Objekt, das mit extremer Kraft aufgebracht wird.

Zum Beispiel kann eine scharfe Kante eines Diamanten, eines Saphirkristalls oder eines Stücks Granit eine PVD-Oberfläche definitiv zerkratzen.

Die Auswirkung einer tiefen Kerbe

PVD-Beschichtungen sind dünn. Sie können das Basismetall nicht davor schützen, bei einem erheblichen Aufprall eine Delle zu bekommen oder sich zu verformen.

Wenn Sie eine PVD-beschichtete Uhr auf Beton fallen lassen, kann das Stahlgehäuse eine Delle bekommen. Die PVD-Beschichtung im Aufprallbereich wird zusammen mit dem darunter liegenden Metall beschädigt.

Abrasiver Verschleiß im Laufe der Zeit

Obwohl sie hochgradig widerstandsfähig ist, kann die Beschichtung durch ständige, langfristige Abrasion schließlich abgetragen werden.

Bei einem Uhrenarmband können beispielsweise die Bereiche, die ständig an einem Schreibtisch reiben – wie die Ecken des Verschlusses – nach mehreren Jahren täglichen Gebrauchs Verschleißerscheinungen aufweisen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für ein PVD-beschichtetes Produkt hängt vollständig von Ihren Leistungserwartungen ab.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit im Alltag für Gegenstände wie Uhren, Schmuck oder Armaturen liegt: PVD ist eine hervorragende Wahl, die einen überlegenen Schutz vor den kleineren Kratzern und Schrammen des täglichen Lebens bietet.

- Wenn Ihr Hauptaugenmerk auf extremer industrieller Leistung für Werkzeuge liegt: PVD ist eine funktionale Notwendigkeit, die die Werkzeuglebensdauer erheblich verlängert, sollte aber als opferbare Schicht betrachtet werden, die sich schließlich abnutzt und möglicherweise neu beschichtet werden muss.

- Wenn Ihr Hauptaugenmerk auf einer langlebigen dekorativen Oberfläche liegt: PVD bietet eine stabile, anlaufbeständige Farbe, die weitaus haltbarer ist als andere Färbemethoden, was sie ideal für dauerhafte ästhetische Anziehungskraft macht.

Letztendlich ist die Betrachtung von PVD als Hochleistungsschild für Ihr Material und nicht als unzerstörbare Rüstung der Schlüssel zum Verständnis seines wahren Wertes.

Zusammenfassungstabelle:

| Eigenschaft | PVD-Beschichtung | Traditionelle Beschichtung/Farbe |

|---|---|---|

| Kratzfestigkeit | Außergewöhnlich hoch | Mäßig bis gering |

| Bindung an Substrat | Molekulare/Atomare Bindung | Oberflächenschicht |

| Abplatzungs-/Abblätterungsfestigkeit | Ausgezeichnet | Kann abplatzen oder abblättern |

| Langfristiger Verschleiß | Sehr haltbar | Verschleißt schneller |

| Am besten geeignet für | Hochbelastbare Gegenstände, Werkzeuge, Schmuck | Weniger anspruchsvolle Anwendungen |

Bereit, die Haltbarkeit Ihres Produkts mit einem überlegenen Finish zu verbessern?

Bei KINTEK sind wir auf fortschrittliche PVD-Beschichtungslösungen für Laborgeräte, Werkzeuge und stark beanspruchte Komponenten spezialisiert. Unsere Beschichtungen bieten die außergewöhnliche Kratz- und Verschleißfestigkeit, die Ihre Produkte benötigen, um länger zu halten und besser zu funktionieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie PVD-Beschichtung Ihre Haltbarkeitsprobleme lösen und den Wert Ihrer Angebote steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten