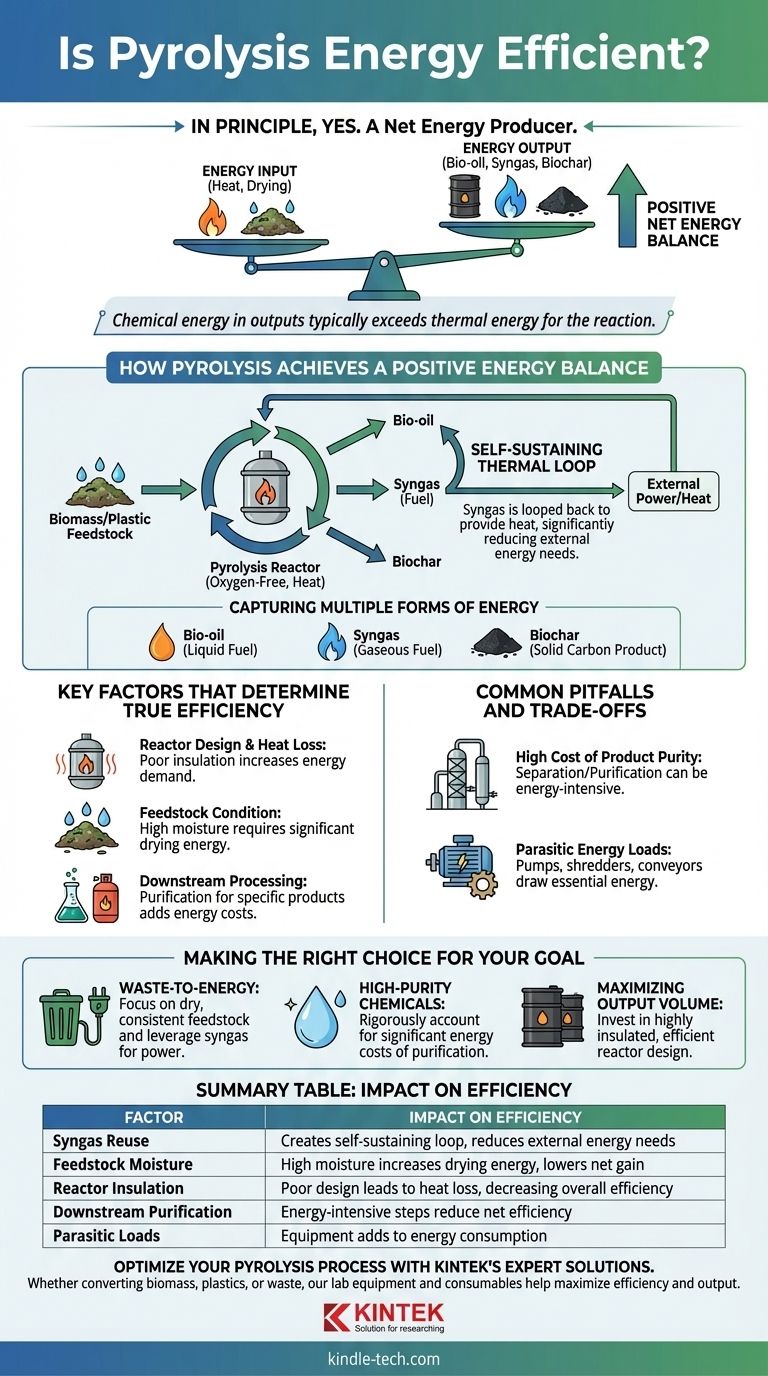

Im Prinzip ja. Pyrolyse wird im Allgemeinen als energieeffizienter Prozess angesehen, da sie darauf ausgelegt ist, ein Nettoenergieerzeuger zu sein. Die in ihren Produkten – wie Bioöl und Synthesegas – enthaltene chemische Energie übersteigt typischerweise die thermische Energie, die zum Erhitzen des Ausgangsmaterials und zum Antreiben der Reaktion erforderlich ist.

Das Kernmaß der Pyrolyse-Effizienz ist ihre Nettoenergiebilanz. Ein effizientes System erzeugt in seinen Endprodukten mehr Energie, als es für Heizung, Trocknung des Ausgangsmaterials und Nachbearbeitung verbraucht, wobei das erzeugte Synthesegas oft zur Selbstversorgung des Prozesses genutzt wird.

Wie Pyrolyse eine positive Energiebilanz erzielt

Pyrolyse zerlegt Materialien wie Biomasse oder Kunststoff in einer sauerstofffreien Umgebung mittels Wärme. Obwohl ein anfänglicher Energieeintrag erforderlich ist, ist der Prozess darauf ausgelegt, eine Wertschöpfungskette zu schaffen, in der die Produkte selbst Energieträger sind.

Der sich selbst tragende thermische Kreislauf

Der wichtigste Faktor für die Effizienz ist die Nutzung der nicht kondensierbaren Gase (Synthesegas), die während der Reaktion entstehen.

Dieses Synthesegas ist ein Brennstoff. In gut konzipierten Systemen wird ein Teil dieses Gases zurückgeführt und verbrannt, um die zur Aufrechterhaltung der Pyrolyse-Reaktion benötigte Wärme zu liefern, wodurch der Bedarf an externen Energiequellen nach dem Anlaufen des Prozesses erheblich reduziert oder eliminiert wird.

Erfassung mehrerer Energieformen

Pyrolyse erzeugt nicht nur ein Produkt; sie schafft ein Portfolio wertvoller Produkte.

Die Hauptprodukte sind Bioöl (ein flüssiger Brennstoff), Synthesegas (ein gasförmiger Brennstoff) und Biokohle (ein festes Kohlenstoffprodukt). Die kombinierte chemische Energie dieser Produkte ist der „Energieausstoß“, der gegen den „Energieeintrag“ des Systems abgewogen werden muss.

Schlüsselfaktoren, die die wahre Effizienz bestimmen

Die Aussage, dass Pyrolyse „energieeffizient“ ist, ist eine allgemeine Regel, keine absolute Garantie. Der tatsächliche Nettoenergiegewinn oder -verlust hängt stark von den Besonderheiten des Systems und seinen Zielen ab.

Reaktordesign und Wärmeverlust

Eine Pyrolyseanlage im Industriemaßstab ist ein komplexes thermisches System. Prozessspezifischer Wärmeverlust durch schlecht isolierte Reaktoren oder ineffiziente Wärmeübertragungsmechanismen kann den Energiebedarf zur Aufrechterhaltung der Reaktionstemperaturen drastisch erhöhen und die Gesamteffizienz senken.

Zustand des Ausgangsmaterials

Die Zusammensetzung und der Feuchtigkeitsgehalt des Rohmaterials (Ausgangsmaterial) sind entscheidend. Die Verarbeitung feuchter Biomasse erfordert einen erheblichen Energieaufwand für die Vortrocknung, bevor die Pyrolyse-Reaktion überhaupt beginnen kann, was die Nettoenergiebilanz stark beeinflussen kann.

Anforderungen an die nachgeschaltete Verarbeitung

Die beabsichtigte Verwendung der Endprodukte ist von immenser Bedeutung. Wenn das Ziel lediglich die Herstellung eines flüssigen Brennstoffs ist, ist der Prozess unkompliziert.

Wenn das Ziel jedoch die Herstellung von hochreinem Wasserstoff aus Methanpyrolyse ist, müssen die Energiekosten für dessen Abtrennung von anderen Kohlenwasserstoffen und dessen Komprimierung zur Speicherung berücksichtigt werden, was die Nettoeffizienz senken kann.

Häufige Fallstricke und Kompromisse

Das Erreichen hoher Effizienz erfordert sorgfältige Konstruktion, um häufige Herausforderungen zu überwinden. Ein Versäumnis, diese Faktoren zu berücksichtigen, ist der Hauptgrund, warum ein Pyrolyseprojekt zu einem Energieverbraucher statt zu einem Produzenten werden kann.

Die hohen Kosten der Produktreinheit

Nebenreaktionen sind bei der Pyrolyse häufig und erzeugen eine Mischung von Verbindungen. Wenn eine spezifische, reine Chemikalie das gewünschte Produkt ist, können die nachfolgenden Trenn- und Reinigungsschritte extrem energieintensiv sein und manchmal mehr Energie verbrauchen als der Pyrolyseprozess selbst.

Parasitäre Energiebelastungen

Neben dem Kernreaktor umfassen „parasitäre“ Energiebelastungen den Strombedarf für Zerkleinerer, Förderbänder, Pumpen und Emissionskontrollsysteme. Diese wesentlichen Komponenten verbrauchen alle Energie und müssen in jede ehrliche Energieeffizienzberechnung einbezogen werden.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich wird die Energieeffizienz eines Pyrolysesystems durch sein Design und seine beabsichtigte Anwendung bestimmt.

- Wenn Ihr Hauptaugenmerk auf Waste-to-Energy liegt: Pyrolyse kann sehr effizient sein, insbesondere wenn Sie trockenes, gleichmäßiges Ausgangsmaterial verwenden und das erzeugte Synthesegas zur Energieversorgung des Betriebs nutzen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Chemikalien liegt: Sie müssen die erheblichen Energiekosten der nachgeschalteten Reinigung rigoros berücksichtigen, die die wahre Nettoeffizienz des gesamten Prozesses bestimmen werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Ausstoßvolumens liegt: Der Schlüssel liegt in der Investition in ein hochisoliertes und effizientes Reaktordesign, um Wärmeverluste zu minimieren und sicherzustellen, dass so viel Ausgangsmaterial wie möglich in wertvolle Produkte umgewandelt wird.

Ein richtig konstruiertes Pyrolysesystem ist ein leistungsstarkes Werkzeug zur Umwandlung von Abfall in Wert, aber seine Effizienz ist ein direktes Ergebnis des Systemdesigns und der Abstimmung auf seinen spezifischen Zweck.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Effizienz |

|---|---|

| Wiederverwendung von Synthesegas | Erzeugt einen sich selbst tragenden thermischen Kreislauf, reduziert den externen Energiebedarf |

| Feuchtigkeit des Ausgangsmaterials | Hohe Feuchtigkeit erhöht den Energiebedarf für die Trocknung, senkt den Nettoertrag |

| Reaktorisolierung | Schlechtes Design führt zu Wärmeverlusten, verringert die Gesamteffizienz |

| Nachgeschaltete Reinigung | Energieintensive Schritte für reine Chemikalien können die Nettoeffizienz reduzieren |

| Parasitäre Lasten | Geräte wie Förderbänder und Pumpen erhöhen den Energieverbrauch |

Optimieren Sie Ihren Pyrolyseprozess mit den Expertenlösungen von KINTEK. Egal, ob Sie Biomasse, Kunststoffe oder andere Abfallströme in Energie umwandeln, unsere Laborgeräte und Verbrauchsmaterialien helfen Ihnen, Effizienz und Leistung zu maximieren. Kontaktieren Sie uns noch heute, um ein System zu entwickeln, das Ihr Ausgangsmaterial in nachhaltigen Wert verwandelt!

Visuelle Anleitung

Ähnliche Produkte

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Doppelschichtige Fünfloch-Wasserbad-Elektrolysezelle

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Elektrochemische Quarz-Elektrolysezelle für elektrochemische Experimente

- Labor Hybrid Tissue Grinder

Andere fragen auch

- Welche Rolle spielt das Hydrauliksystem beim Heißpressen? Maximale Materialdichte und -festigkeit erreichen

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Wie werden mechanische Eigenschaften durch Sintern beeinflusst? Meistern Sie die Kompromisse für stärkere Materialien

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Was ist Sintern in der Flüssigphase und wie unterscheidet es sich vom Sintern im Festkörper? Ein Leitfaden für schnellere, dichtere Materialien