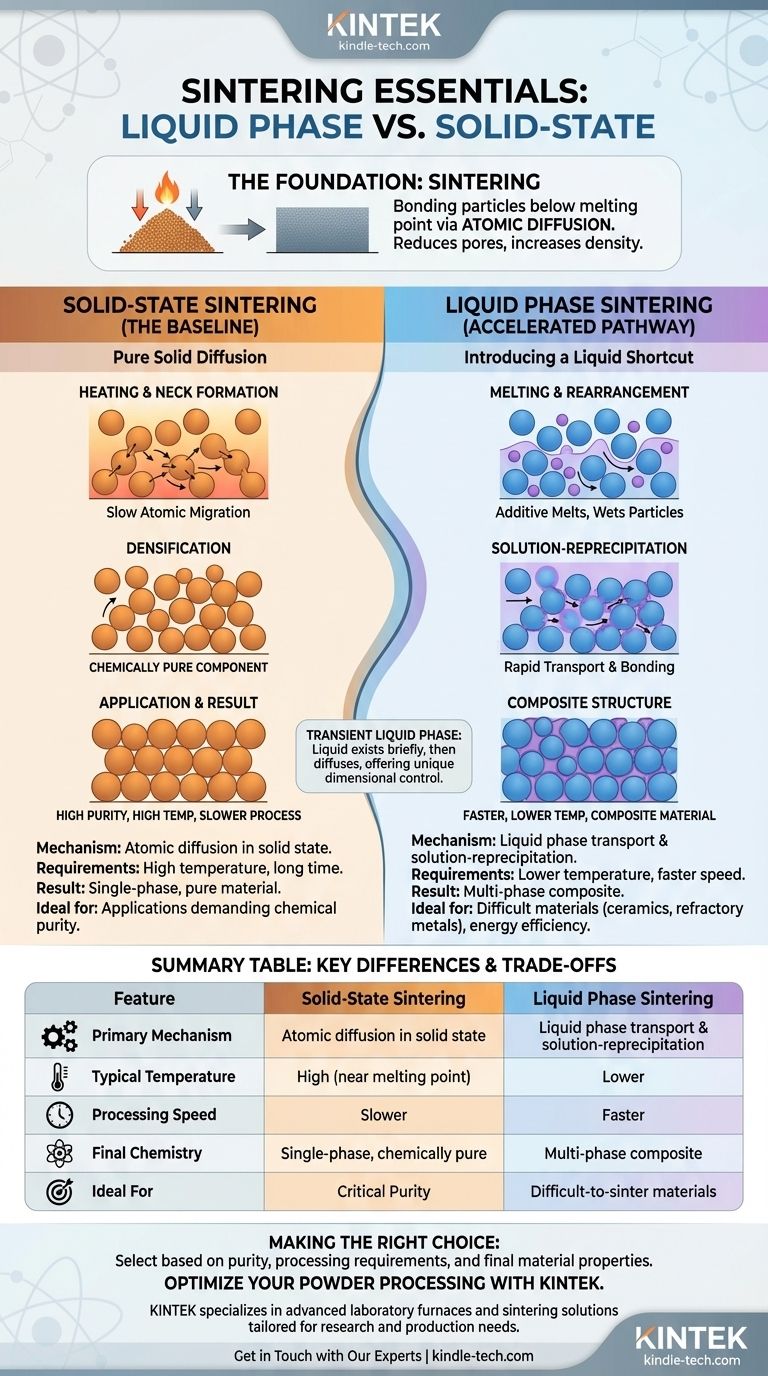

Im Wesentlichen nutzt das Sintern in der Flüssigphase eine geringe Menge eines geschmolzenen Zusatzstoffs, um die Bindung der Pulverpartikel dramatisch zu beschleunigen, während das Sintern im Festkörper diese Bindung rein durch atomare Diffusion zwischen festen Partikeln erreicht. Die Flüssigkeit wirkt als Transportmedium und Bindemittel und ermöglicht eine Verdichtung bei niedrigeren Temperaturen und in kürzerer Zeit, als es mit reinen Festkörperverfahren möglich wäre.

Die grundlegende Wahl zwischen diesen beiden Prozessen hängt nicht davon ab, welcher überlegen ist, sondern welcher Mechanismus erforderlich ist, um den inhärenten Widerstand eines Materials gegen Verdichtung zu überwinden. Das Sintern in der Flüssigphase bietet eine konstruierte Abkürzung für schwierige Materialien, während das Sintern im Festkörper einen Weg zur chemischen Reinheit ermöglicht.

Die Grundlage: Was ist Sintern?

Das Ziel: Partikel zu einem Festkörper verbinden

Sintern ist ein thermischer Prozess, bei dem eine Masse losen Pulvers zu einem zusammenhängenden, festen Stück verdichtet wird. Dies wird durch Anwendung von Hitze und oft Druck erreicht, jedoch bei Temperaturen unterhalb des Schmelzpunkts des Materials.

Das Hauptziel ist die drastische Reduzierung des porösen Raums zwischen den einzelnen Partikeln, indem diese zusammengedrückt werden, bis sie ein dichtes, festes Objekt bilden.

Der Mechanismus: Atomare Diffusion

Auf atomarer Ebene funktioniert das Sintern, indem Atome zur Bewegung angeregt werden. Unter hoher Hitze wandern Atome von der Oberfläche der Pulverpartikel zu den Stellen, an denen sie sich berühren.

Diese Bewegung von Atomen baut „Hälse“ oder Brücken zwischen den Partikeln auf. Während diese Hälse wachsen, schrumpfen die Poren zwischen den Partikeln und schließen sich schließlich, was zu einem verdichteten Material führt.

Sintern im Festkörper: Der Basisprozess

Wie es funktioniert: Reine Festkörperdiffusion

Beim Sintern im Festkörper beruht der gesamte Prozess auf der Migration von Atomen über feste Oberflächen. Es sind keine flüssigen Zusätze beteiligt.

Das Pulverpressling wird auf eine hohe Temperatur erhitzt, und Atome bewegen sich langsam, um die Lücken zu füllen und starke Bindungen zwischen benachbarten Partikeln zu bilden, angetrieben ausschließlich durch thermische Energie und Druck.

Wichtige Anforderungen: Hohe Temperatur & Zeit

Da die atomare Diffusion durch einen Festkörper ein sehr langsamer Prozess ist, erfordert das Sintern im Festkörper erhebliche Energie. Es erfordert hohe Temperaturen, oft nahe dem Schmelzpunkt des Hauptmaterials, und kann lange Haltezeiten erfordern, um eine hohe Dichte zu erreichen.

Das Ergebnis: Eine chemisch reine Komponente

Ein wesentlicher Vorteil des Sinterns im Festkörper ist die chemische Reinheit. Da keine Zusätze verwendet werden, besteht das gesinterte Endteil nur aus dem ursprünglichen Pulvermaterial. Dies ist entscheidend für Anwendungen, bei denen selbst Spuren einer zweiten Phase schädlich wären.

Sintern in der Flüssigphase: Der beschleunigte Weg

Das Kernprinzip: Einführung einer flüssigen „Abkürzung“

Das Sintern in der Flüssigphase wird für Materialien verwendet, die durch Festkörperverfahren nur sehr schwer verdichtet werden können, wie z. B. solche mit extrem hohen Schmelzpunkten oder langsamen Diffusionsraten.

Eine geringe Menge eines zweiten Pulvers (ein Zusatzstoff oder „Sinterhilfe“) mit einem niedrigeren Schmelzpunkt wird mit dem Hauptpulver vermischt.

Stufe 1: Umlagerung

Wenn die Mischung eine Temperatur erreicht, die über dem Schmelzpunkt des Zusatzstoffs, aber unter dem des Hauptmaterials liegt, schmilzt der Zusatzstoff und bildet eine Flüssigkeit. Diese Flüssigkeit benetzt die festen Partikel, und starke Kapillarkräfte ziehen sie in einer viel dichteren Packungsanordnung zusammen.

Stufe 2: Lösungs-Repräzipitation

Anschließend beginnen die festen Partikel in der umgebenden Flüssigkeit aufzulösen, insbesondere an den Kontaktpunkten zwischen ihnen mit hoher Beanspruchung. Dieses gelöste Material wird dann durch die Flüssigkeit transportiert und in den Bereichen mit geringer Beanspruchung, wie den Hälsen zwischen den Partikeln, wieder abgeschieden (erstarrt). Dieser Prozess ist wesentlich schneller als die Festkörperdiffusion.

Ein Hinweis zur transienten Flüssigphase

In einigen fortgeschrittenen Fällen, dem sogenannten Sintern mit transienter Flüssigphase, existiert die Flüssigkeit nur für kurze Zeit. Beim Sintern von Eisen mit einem Kupferzusatz diffundiert das geschmolzene Kupfer beispielsweise schnell in die festen Eisenpartikel, verstärkt sie und verschwindet dann als eigenständige flüssige Phase.

Verständnis der Hauptunterschiede & Kompromisse

Temperatur und Geschwindigkeit

Das Sintern in der Flüssigphase ist deutlich schneller und energieeffizienter. Die Anwesenheit eines flüssigen Transportmediums ermöglicht die Verdichtung bei viel niedrigeren Temperaturen und in kürzerer Zeit im Vergleich zu den langsamen, hochtemperaturbedingten Anforderungen des Sinterns im Festkörper.

Materialverträglichkeit

Das Sintern in der Flüssigphase ist oft die einzig praktikable Option für Materialien wie Keramiken, Cermets (z. B. Wolframcarbid-Kobalt) und hochschmelzende Metalle. Diese Materialien haben Schmelzpunkte, die zu hoch sind, oder Diffusionsraten, die für eine effektive Festkörperverdichtung zu niedrig sind.

Endgültige Mikrostruktur und Chemie

Dies ist ein kritischer Kompromiss. Das Sintern im Festkörper erzeugt ein einphasiges, chemisch reines Teil. Das Sintern in der Flüssigphase führt zu einem Verbundwerkstoff, der mindestens zwei Phasen enthält: das Hauptmaterial und die erstarrte Flüssigphase, die in der Mikrostruktur verbleibt (oft an den Korngrenzen). Diese zweite Phase verändert die endgültigen mechanischen, thermischen und elektrischen Eigenschaften.

Prozesskontrolle & Dimensionsänderung

Der erhebliche Materialtransport beim Sintern in der Flüssigphase kann zu einer stärkeren Schrumpfung führen, die sorgfältig vorhergesagt und kontrolliert werden muss. Fortschrittliche Methoden wie das Sintern mit transienter Flüssigphase können jedoch so konstruiert werden, dass sie die natürliche Schrumpfung mit einer Ausdehnung ausgleichen, was zu Bauteilen mit nahezu keiner Dimensionsänderung während der Verarbeitung führt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Sinterpfades erfordert das Verständnis der Endeigenschaften, die Ihre Komponente benötigt.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit und einem einphasigen Material liegt: Das Sintern im Festkörper ist die notwendige Wahl, um die Einführung einer sekundären Binderphase zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien mit hohem Schmelzpunkt oder der Senkung der Energiekosten liegt: Das Sintern in der Flüssigphase ist der effizientere und oft einzig praktikable Ansatz.

- Wenn Ihr Hauptaugenmerk auf präziser Maßkontrolle in einem Mehrphasensystem liegt: Das Sintern mit transienter Flüssigphase bietet einzigartige technische Vorteile, um Schrumpfung oder Ausdehnung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Geschwindigkeit und Dichte für jedes Material liegt: Fortschrittliche Heiztechniken wie das Sintern mit Funkenplasma (SPS) können verwendet werden, um entweder den Festkörper- oder den Flüssigphasenmechanismus viel schneller anzutreiben als herkömmliche Öfen.

Das Verständnis dieser grundlegenden Mechanismen ermöglicht es Ihnen, den richtigen Prozess nicht nur für das, was Sie herstellen, sondern auch für die spezifische Leistung auszuwählen, die Sie erzielen möchten.

Zusammenfassungstabelle:

| Merkmal | Sintern im Festkörper | Sintern in der Flüssigphase |

|---|---|---|

| Primärer Mechanismus | Atomare Diffusion im festen Zustand | Transport in der Flüssigphase & Lösungs-Repräzipitation |

| Typische Temperatur | Hoch (näher am Schmelzpunkt) | Niedriger |

| Verarbeitungsgeschwindigkeit | Langsamer | Schneller |

| Endgültige Chemie | Einphasig, chemisch rein | Mehrphasen-Verbundwerkstoff |

| Ideal für | Materialien, bei denen Reinheit entscheidend ist | Schwer zu sinternde Materialien (z. B. Keramiken, hochschmelzende Metalle) |

Optimieren Sie Ihre Pulververarbeitung mit KINTEK

Die Wahl der richtigen Sintermethode ist entscheidend, um die gewünschte Dichte, Reinheit und Leistung Ihrer Komponenten zu erreichen. Ob Ihr Projekt die chemische Reinheit des Sinterns im Festkörper oder die Effizienz und Fähigkeit des Sinterns in der Flüssigphase erfordert, das richtige Equipment ist der Schlüssel.

KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Sinterlösungen, die auf Forschungs- und Produktionsanforderungen zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl des perfekten Systems, um eine präzise Temperaturkontrolle und optimale Ergebnisse für Ihre spezifischen Materialien zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Laborausrüstung Ihre Sinterprozesse verbessern und Ihnen helfen kann, überlegene Materialien herzustellen.

Nehmen Sie Kontakt mit unseren Experten auf

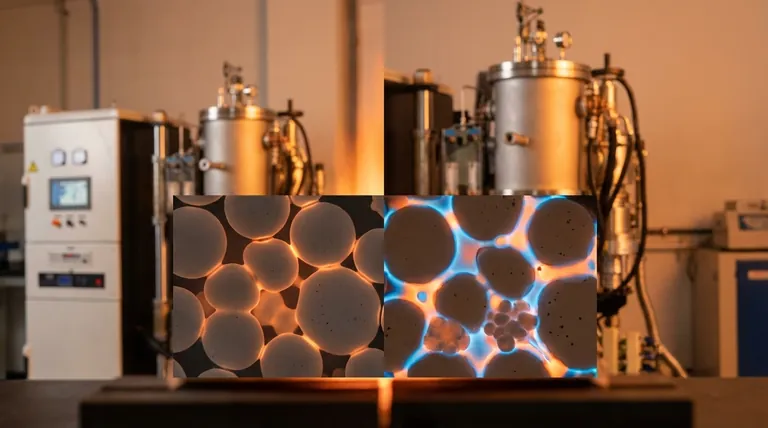

Visuelle Anleitung

Ähnliche Produkte

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum Dental Porzellan Sinterofen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Wie werden mechanische Eigenschaften durch Sintern beeinflusst? Meistern Sie die Kompromisse für stärkere Materialien

- Wie funktioniert das Magnetronsputtern? Ein Leitfaden zur Herstellung hochwertiger Dünnschichten