Im Kern ist ein Vakuumofen ein spezialisierter Ofentyp, der Materialien in einer starken, versiegelten Kammer erhitzt, aus der fast die gesamte Luft entfernt wurde. Durch den Betrieb in einem nahezu perfekten Vakuum schafft er eine extrem kontrollierte Umgebung und verhindert unerwünschte chemische Reaktionen – wie Oxidation –, die beim Erhitzen von Materialien in Gegenwart von Luft auftreten.

Die Hauptfunktion eines Vakuumofens besteht nicht nur darin, Wärme zu erzeugen, sondern dies in einer reinen Umgebung mit niedrigem Druck zu tun. Dies verhindert Oberflächenkontamination und ermöglicht thermische Prozesse, die zu überlegener Materialreinheit, Festigkeit und Integrität führen.

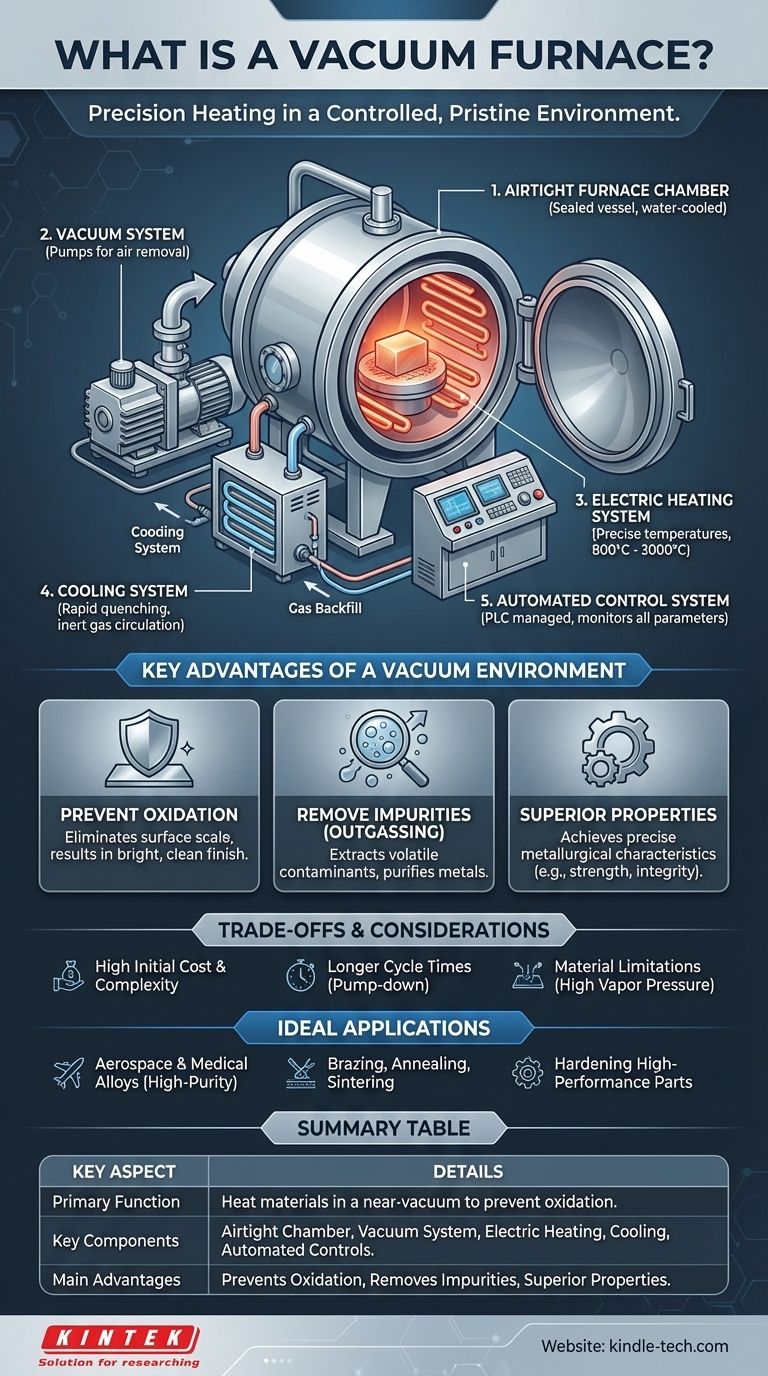

Wie ein Vakuumofen funktioniert: Schlüsselkomponenten

Ein Vakuumofen ist ein System integrierter Komponenten, die jeweils eine entscheidende Rolle bei der Schaffung und Aufrechterhaltung der gewünschten Prozessbedingungen spielen. Das Verständnis dieser Teile zeigt, wie er seine einzigartigen Fähigkeiten erreicht.

Die luftdichte Ofenkammer

Der Prozess beginnt mit der Ofenkammer (oder dem Mantel). Dies ist ein robuster, versiegelter Behälter, der typischerweise aus hochfestem Stahl gefertigt ist und oft ein doppelwandiges, wassergekühltes Design aufweist, um die intensive Innenhitze zu bewältigen und die strukturelle Integrität unter Hochvakuum aufrechtzuerhalten.

Das Vakuumsystem

Dies ist das Herzstück des Ofens. Es handelt sich um ein mehrstufiges System aus Pumpen, Ventilen und Messgeräten, das entwickelt wurde, um Luft und andere Gase aus der Kammer zu entfernen. Es umfasst typischerweise mechanische Pumpen für die anfängliche Evakuierung und leistungsstärkere Diffusions- oder Roots-Pumpen, um das für die Verarbeitung erforderliche endgültige Hochvakuumniveau zu erreichen.

Das elektrische Heizsystem

Im Inneren der Kammer erzeugen elektrische Heizelemente präzise und gleichmäßige Temperaturen, die von 800 °C bis über 3.000 °C reichen können. Das Fehlen von Luft ermöglicht eine hochwirksame Wärmeübertragung durch Strahlung, wodurch sichergestellt wird, dass das Material gleichmäßig und ohne Hotspots erhitzt wird.

Das Kühlsystem

Eine entscheidende Komponente ist das Kühlsystem. Dieses beinhaltet oft einen internen Reinwasserkreislauf, der die Ofenwände und Dichtungen kühlt. Zum schnellen Abkühlen (Abschrecken) des verarbeiteten Materials kann das System die Kammer mit einem hochreinen Inertgas wie Stickstoff oder Argon beaufschlagen, das dann zirkuliert wird, um die Wärme schnell abzuführen.

Das automatisierte Steuerungssystem

Moderne Vakuumöfen werden von einer umfassenden Speicherprogrammierbaren Steuerung (SPS) verwaltet. Dieses System automatisiert und überwacht präzise alle kritischen Parameter – einschließlich Temperatur, Vakuumgrad, Gasfluss und Zykluszeit – und gewährleistet so Prozessgenauigkeit und Wiederholbarkeit.

Die wichtigsten Vorteile einer Vakuumumgebung

Die Verwendung eines Vakuums anstelle einer herkömmlichen Atmosphäre bietet deutliche und starke Vorteile für die Behandlung fortschrittlicher Materialien.

Verhinderung von Oxidation und Kontamination

Dies ist der bedeutendste Vorteil. Durch die Entfernung von Sauerstoff verhindert ein Vakuumofen vollständig die Bildung von Oxiden (Zunder) auf der Materialoberfläche. Das Ergebnis ist ein sauberes, helles Finish, das keine anschließende Reinigung erfordert und die Materialintegrität bewahrt.

Entfernung von Verunreinigungen (Ausgasen)

Die Niederdruckumgebung zieht flüchtige Stoffe und Verunreinigungen aktiv aus dem Material selbst heraus. Dieser als Ausgasen bekannte Prozess ist entscheidend für die Reinigung von Metallen und stellt sicher, dass das Endprodukt strenge Qualitätsstandards erfüllt.

Erzielung überlegener metallurgischer Eigenschaften

Die präzise Kontrolle über den gesamten thermischen Zyklus – vom Aufheizen über das Halten bis zum schnellen Gasabschrecken – ermöglicht es Ingenieuren, spezifische und wiederholbare metallurgische Eigenschaften zu erzielen. Dies ist unerlässlich für Prozesse wie Härten, Löten, Glühen und Sintern von Hochleistungswerkstoffen.

Die Kompromisse verstehen

Obwohl sie leistungsstark sind, sind Vakuumöfen spezialisierte Werkzeuge mit spezifischen Überlegungen, die sie für jede Anwendung ungeeignet machen.

Hohe Anschaffungskosten und Komplexität

Vakuumöfen sind hochentwickelte Präzisionsmaschinen. Ihre anfänglichen Anschaffungskosten, Installations- und laufenden Wartungskosten sind erheblich höher als die herkömmlicher atmosphärischer Öfen.

Längere Gesamtzykluszeiten

Die Notwendigkeit, die Kammer vor Beginn des Heizzyklus auf das erforderliche Vakuumniveau abzupumpen, verlängert die Gesamtprozesszeit. Diese „Pump-Down-Zeit“ kann die Effizienz bei der Massenproduktion mit geringen Margen verringern.

Materialbeschränkungen

Bestimmte Materialien mit hohem Dampfdruck sind für die Vakuumverarbeitung nicht geeignet. Bei hohen Temperaturen und niedrigem Druck können diese Materialien beginnen zu verdampfen oder zu sublimieren, was zu einem Verlust wichtiger Legierungselemente führt.

Wann ist ein Vakuumofen das richtige Werkzeug?

Die Wahl eines Vakuumofens hängt vollständig von den Materialanforderungen und dem gewünschten Ergebnis des thermischen Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität und Helligkeit liegt: Ein Vakuumofen ist unerlässlich, da er die Oxidation, die Materialien in Luft dunkel und zunderig macht, vollständig verhindert.

- Wenn Ihr Hauptaugenmerk auf hochreiner Verarbeitung liegt: Die Vakuumumgebung ist nicht verhandelbar, um Verunreinigungen und Nebenprodukte aus empfindlichen Materialien wie Titan, Superlegierungen oder medizinischen Implantaten zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer metallurgischer Eigenschaften liegt: Die präzise Kontrolle über das Aufheizen und das schnelle Gasabschrecken macht ihn überlegen für die Herstellung fortschrittlicher Legierungen mit exakten strukturellen Anforderungen.

Letztendlich bietet ein Vakuumofen ein beispielloses Maß an Umweltkontrolle und ermöglicht die Herstellung von Materialien mit Eigenschaften, die in einer herkömmlichen Atmosphäre einfach nicht erreichbar sind.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Details |

|---|---|

| Hauptfunktion | Erhitzen von Materialien in einer nahezu vakuumierten Umgebung, um Oxidation und Kontamination zu verhindern. |

| Schlüsselkomponenten | Luftdichte Kammer, Vakuumpumpensystem, elektrische Heizelemente, Kühlsystem, automatisierte Steuerung. |

| Hauptvorteile | Verhindert Oxidation, entfernt Verunreinigungen (Ausgasen), erzielt überlegene metallurgische Eigenschaften. |

| Ideale Anwendungen | Hochreine Verarbeitung (z. B. Luft- und Raumfahrtlegierungen, medizinische Implantate), Löten, Glühen, Sintern, Härten. |

| Zu berücksichtigende Punkte | Höhere Anschaffungskosten, längere Zykluszeiten, nicht geeignet für Materialien mit hohem Dampfdruck. |

Bereit, beispiellose Materialreinheit zu erreichen?

Erfordert Ihr Labor- oder Herstellungsprozess höchste Materialintegrität und kontaminationsfreie Ergebnisse? Die präzise Steuerung eines Vakuumofens ist für fortschrittliche Anwendungen in der Luft- und Raumfahrt, der Herstellung von Medizinprodukten und der Materialwissenschaft unerlässlich.

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vakuumofenlösungen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Wir bieten die Technologie und das Fachwissen, um Sie dabei zu unterstützen:

- Oberflächenoxidation eliminieren und helle, saubere Oberflächen erzielen.

- Empfindliche Materialien wie Titan und Superlegierungen durch effektives Ausgasen reinigen.

- Eine wiederholbare, präzise Kontrolle über kritische thermische Prozesse wie Härten und Löten gewinnen.

Lassen Sie uns besprechen, wie ein Vakuumofen Ihre spezifischen Herausforderungen bei der thermischen Verarbeitung lösen kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum muss ein Vakuumtrockenschrank nach der Zubereitung von Verbundelektrolyten und Elektrodenbeschichtungen verwendet werden?

- Welche Anwendung hat die Wärmebehandlung in der Luft- und Raumfahrtindustrie? Missionskritische Leistung erzielen

- Ist physikalische Gasphasenabscheidung sicher? Ein Verständnis der konstruktiven Sicherheit der PVD-Technologie

- Welche Vorteile bietet das Sintern in der Pulvermetallurgie? Komplexe Teile mit minimalem Abfall herstellen

- Welche Rolle spielt ein Hochtemperatur-Glühofen bei der Wärmebehandlung von 316LN? Master Precision Restoration

- Warum ist ein hochpräziser Wärmebehandlungsofen für keramische Grünlinge unerlässlich? Gewährleistung der strukturellen Integrität

- Warum wird Graphit im Allgemeinen als feuerfestes Material für die Auskleidung von Elektroöfen verwendet? Unübertroffene Leistung & Effizienz

- Was ist der Sekundärschmelzprozess? Erzielung überlegener Metallreinheit für kritische Anwendungen