Im Wesentlichen ist eine Sputteranlage ein hochspezialisiertes Gerät, das zur Abscheidung extrem dünner Schichten eines Materials auf einer Oberfläche verwendet wird. Es arbeitet unter Vakuum und nutzt ein Verfahren namens physikalische Gasphasenabscheidung (PVD), bei dem Atome physikalisch aus einem Quellmaterial (dem „Target“) herausgeschleudert werden und auf dem zu beschichtenden Objekt (dem „Substrat“) landen, wodurch eine präzise und gleichmäßige Schicht entsteht.

Eine Sputteranlage lässt sich am besten als atomarer Sprühmaler verstehen. Sie bietet eine unvergleichliche Kontrolle für die Herstellung hochwertiger, gleichmäßiger Dünnschichten, die für die moderne Elektronik, Optik und fortschrittliche Materialien von grundlegender Bedeutung sind.

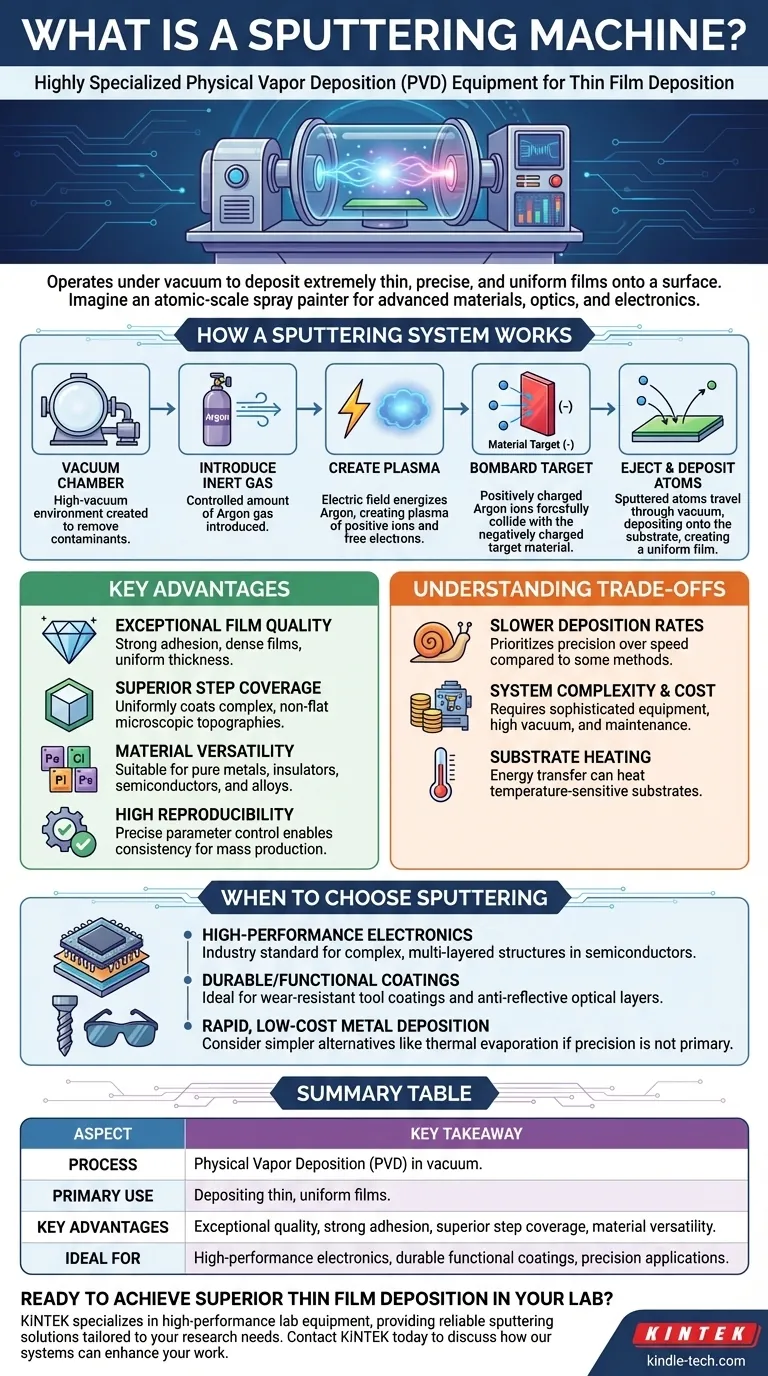

Wie ein Sputtersystem funktioniert

Sputtern ist ein physikalischer, kein chemischer Prozess. Er beruht auf dem Impulsaustausch in einer kontrollierten Vak uumumgebung, fast wie bei einem Spiel von atomaren Billardkugeln.

Die Vak uumkammer

Der gesamte Prozess findet in einer Hochvak uumkammer statt. Dies ist entscheidend, um Luft und andere Partikel zu entfernen, die den Film verunreinigen oder den Prozess stören könnten.

Einführung eines Inertgases

Eine kleine, präzise kontrollierte Menge eines Inertgases, typischerweise Argon, wird in die Kammer eingeleitet. Dieses Gas soll mit nichts reagieren; es dient als „Geschosse“ für den Prozess.

Erzeugung eines Plasmas

In der Kammer wird ein starkes elektrisches Feld angelegt. Dieses Feld regt das Argon-Gas an, entreißt den Argonatomen Elektronen und erzeugt ein Plasma – eine leuchtende, energiereiche Wolke aus positiv geladenen Argonionen und freien Elektronen.

Beschuss des Targets

Das Material, das abgeschieden werden soll (z. B. Gold, Titan, Siliziumdioxid), wird als „Target“ eingerichtet und negativ aufgeladen. Die positiven Argonionen aus dem Plasma werden kraftvoll auf dieses negativ geladene Target beschleunigt und treffen darauf auf.

Herausschleudern und Abscheiden von Atomen

Wenn die energiereichen Argonionen auf das Target treffen, schlagen sie physikalisch Atome aus dem Target-Material heraus oder „sputtern“ sie ab. Diese ausgestoßenen Atome wandern durch das Vakuum und scheiden sich auf dem Substrat ab, wodurch sich allmählich ein dünner, gleichmäßiger Film aufbaut.

Wesentliche Vorteile des Sputterprozesses

Der physikalische Charakter des Sputterns bietet mehrere deutliche Vorteile, die es zu einem Eckpfeiler der Hightech-Fertigung machen.

Außergewöhnliche Filmqualität

Gesputterte Filme weisen eine starke Haftung auf, da die abscheidenden Atome eine hohe kinetische Energie besitzen, wodurch sie leicht in die Substratoberfläche eindringen können. Dies führt auch zu sehr dichten Filmen mit gleichmäßiger Dicke.

Überlegene Schichtabdeckung (Step Coverage)

Sputtern bietet eine ausgezeichnete Schichtabdeckung, was bedeutet, dass es Substrate mit komplexen, nicht ebenen mikroskopischen Topografien gleichmäßig beschichten kann. Die gesputterten Atome treffen aus vielen Winkeln auf das Substrat und verhindern so dünne Stellen oder Lücken in Ecken und an vertikalen Wänden.

Materialvielfalt

Der Prozess kann mit einer breiten Palette von Materialien verwendet werden, darunter reine Metalle, Isolatoren und Halbleiter. Entscheidend ist, dass er die Abscheidung von Legierungsfilmen ermöglicht, bei der die Zusammensetzung des gesputterten Films identisch mit der des Legierungs-Targets bleibt.

Hohe Reproduzierbarkeit

Da die Schlüsselparameter – Leistung, Zeit und Gasdruck – präzise gesteuert werden können, ist Sputtern ein hochgradig reproduzierbarer Prozess. Dies macht ihn ideal für die Massenproduktion, bei der Konsistenz von einer Charge zur nächsten nicht verhandelbar ist.

Verständnis der Kompromisse

Obwohl Sputtern leistungsstark ist, ist es nicht die richtige Lösung für jede Anwendung. Die wichtigsten Kompromisse beziehen sich auf Geschwindigkeit und Komplexität.

Langsamere Abscheidungsraten

Im Vergleich zu anderen Methoden wie der thermischen Verdampfung kann Sputtern ein langsamerer Prozess sein. Er priorisiert Präzision, Kontrolle und Filmqualität gegenüber der reinen Abscheidungsgeschwindigkeit.

Systemkomplexität und Kosten

Sputtersysteme sind anspruchsvoll und teuer. Sie erfordern Hochvakuumpumpen, fortschrittliche Netzteile und sorgfältige Wartung, was eine erhebliche Kapitalinvestition darstellt.

Substraterwärmung

Die bei der Ionenbeschuss und Filmkondensation übertragene Energie kann das Substrat erwärmen. Obwohl dies oft beherrschbar ist, kann es bei temperaturempfindlichen Substraten wie bestimmten Kunststoffen oder biologischen Materialien ein Problem darstellen.

Wann Sie Sputtern wählen sollten

Die Wahl der Abscheidungstechnik hängt vollständig von den technischen Anforderungen Ihres Projekts und den gewünschten Ergebnissen ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Sputtern ist der Industriestandard wegen seiner unvergleichlichen Gleichmäßigkeit und der Fähigkeit, die komplexen, mehrschichtigen Strukturen zu erzeugen, die in Halbleiterchips zu finden sind.

- Wenn Ihr Hauptaugenmerk auf langlebigen oder funktionalen Beschichtungen liegt: Die starke Haftung und Dichte gesputterter Filme machen es ideal für die Herstellung verschleißfester Werkzeugbeschichtungen, entspiegelnder optischer Schichten und reibungsarmer Oberflächen.

- Wenn Ihr Hauptaugenmerk auf schneller, kostengünstiger Metallabscheidung auf einfachen Formen liegt: Sie sollten eine einfachere Alternative wie die thermische Verdampfung in Betracht ziehen, da die Präzision des Sputterns für Ihr Ziel möglicherweise unnötig ist.

Indem Sie den Kernmechanismus und die Kompromisse verstehen, können Sie das Sputtern nutzen, um eine Kontrolle auf atomarer Ebene und eine überlegene Filmqualität in Ihrer Anwendung zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) in einer Vakuumkammer. |

| Hauptanwendung | Abscheidung dünner, gleichmäßiger Materialschichten auf einem Substrat. |

| Hauptvorteile | Außergewöhnliche Filmqualität, starke Haftung, überlegene Schichtabdeckung, Materialvielfalt. |

| Ideal für | Hochleistungselektronik, langlebige Funktionsbeschichtungen, Anwendungen, die Präzision erfordern. |

Bereit für eine überlegene Dünnschichtabscheidung in Ihrem Labor?

Sputtern ist ein komplexer Prozess, aber das richtige Equipment macht den Unterschied. KINTEK ist spezialisiert auf Hochleistungslaborgeräte und Verbrauchsmaterialien und bietet zuverlässige Sputterlösungen, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind.

Unsere Expertise stellt sicher, dass Sie die Präzision, Gleichmäßigkeit und Materialvielfalt erhalten, die für zukunftsweisende Anwendungen in Halbleitern, Optik und fortschrittlichen Materialien erforderlich sind.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Sputtersysteme Ihre Arbeit verbessern und die außergewöhnliche Filmqualität liefern können, die Sie fordern.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Laborskalige Rotations-Tablettenpresse TDP Tablettenstanzmaschine

Andere fragen auch

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile