Im Kern ist ein Magnetronsputter-System ein hochpräzises Gerät, das eine ultradünne Schicht eines Materials auf die Oberfläche eines anderen in einem Vakuum abscheidet. Es funktioniert, indem ein angeregtes Gas (Plasma) erzeugt und ein Magnetfeld verwendet wird, um ein Ausgangsmaterial (das „Target“) zu bombardieren, wodurch Atome ausgestoßen werden, die dann ein gewünschtes Objekt (das „Substrat“) beschichten. Dieses Verfahren ermöglicht die Herstellung von Hochleistungs-Funktionsschichten.

Ein Magnetronsputter-System ist nicht einfach nur eine Beschichtungsmaschine; es ist ein hochentwickeltes Werkzeug zur Oberflächentechnik auf atomarer Ebene. Es nutzt Plasmaphysik und Magnetismus innerhalb eines Vakuums, um hochreine, leistungsstarke Dünnschichten aufzubauen, die mit herkömmlichen Methoden nicht hergestellt werden können.

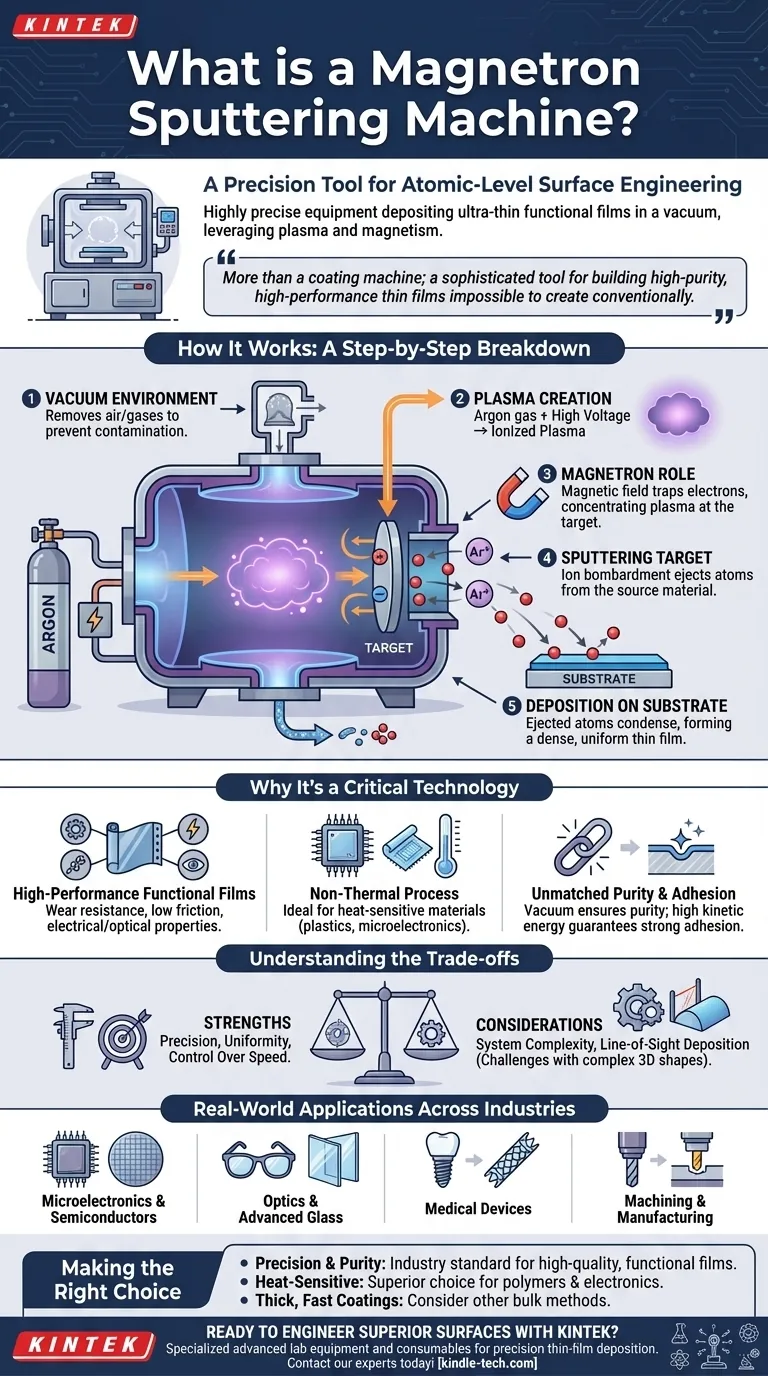

Wie das Magnetronsputtern funktioniert: Eine schrittweise Aufschlüsselung

Um die Maschine zu verstehen, muss man zuerst den Prozess verstehen. Jeder Schritt wird sorgfältig kontrolliert, um ein spezifisches Ergebnis auf der Materialoberfläche zu erzielen.

Die VakUum-Umgebung

Zunächst findet der gesamte Prozess in einer Vakuumkammer statt. Die Entfernung von Luft und anderen Gasen ist entscheidend, um Kontamination zu verhindern und sicherzustellen, dass die gesputterten Atome frei vom Target zum Substrat wandern können.

Erzeugung des Plasmas

Ein inertes Gas, typischerweise Argon, wird in die Kammer eingeleitet. Ein Hochspannungs-Netzteil regt das Gas an, wodurch Elektronen von den Argonatomen gelöst werden und ein leuchtendes, ionisiertes Gas entsteht, das als Plasma bekannt ist.

Die Rolle des Magnetrons

Dies ist der Schlüssel der Technologie. Hinter dem Target-Material ist ein leistungsstarkes Magnetron platziert. Sein Magnetfeld fängt die freien Elektronen aus dem Plasma nahe der Oberfläche des Targets ein.

Diese eingefangenen Elektronen kollidieren mit weiteren Argonatomen, was die Effizienz des Ionisierungsprozesses dramatisch erhöht. Dadurch entsteht ein dichtes, konzentriertes Plasma direkt vor dem Target.

Sputtern des Targets

Die positiv geladenen Argonionen im dichten Plasma werden durch das elektrische Feld beschleunigt und schlagen mit immenser Kraft auf das negativ geladene Target-Material ein.

Dieser physikalische Beschuss, bekannt als Sputtern, hat genügend Energie, um einzelne Atome oder Moleküle vom Target-Material zu lösen und sie in die Vakuumkammer auszustoßen.

Abscheidung auf dem Substrat

Die ausgestoßenen Atome vom Target wandern durch das Vakuum und landen auf dem Substrat – dem zu beschichtenden Objekt.

Während sich diese Atome ansammeln, kondensieren sie und bauen sich Schicht für Schicht auf, um einen sehr dünnen, hochuniformen und dichten Film zu bilden.

Warum das Magnetronsputtern eine kritische Technologie ist

Der Wert dieser Technologie liegt nicht nur in der Beschichtung eines Objekts, sondern in den spezifischen Eigenschaften der erzeugten Schichten. Sie löst Probleme, die andere Beschichtungsverfahren nicht bewältigen können.

Erzeugung von Hochleistungs-Funktionsschichten

Das Sputtern ermöglicht die Abscheidung von Schichten mit hochspezifischen und konstruierten Eigenschaften, wie z. B. Verschleißfestigkeit, geringe Reibung, Korrosionsbeständigkeit oder bestimmten elektrischen und optischen Merkmalen.

Ein Nicht-thermischer Prozess

Die Abscheidung erfolgt, ohne signifikante Hitze zu erzeugen. Dies macht es zur idealen Technologie für die Beschichtung hitzeempfindlicher Materialien wie Kunststoffe und komplexe Mikroelektronik, die durch andere Hochtemperaturverfahren beschädigt würden.

Unübertroffene Reinheit und Haftung

Die VakUum-Umgebung verhindert Verunreinigungen, und die hohe kinetische Energie der gesputterten Atome stellt sicher, dass die resultierende Schicht dicht ist und fest auf der Substratoberfläche haftet. Dies ist entscheidend für langlebige medizinische Implantate und zuverlässige elektronische Komponenten.

Verständnis der Kompromisse

Obwohl das Magnetronsputtern leistungsstark ist, handelt es sich um ein spezialisiertes Werkzeug. Das Verständnis seiner Stärken und Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Stärke: Präzision vor Geschwindigkeit

Das Magnetronsputtern bietet eine unvergleichliche Kontrolle über Schichtdicke, Gleichmäßigkeit und Zusammensetzung. Diese Präzision kann jedoch bedeuten, dass die Abscheidungsraten langsamer sind als bei Massenbeschichtungsverfahren wie Galvanisieren oder thermischer Verdampfung.

Berücksichtigung: Systemkomplexität

Ein Magnetronsputter-System ist eine hochentwickelte Ausrüstung. Es erfordert eine Hochvakuumkammer, spezielle Netzteile und magnetische Baugruppen, was es komplexer und kostspieliger macht als einfachere Beschichtungstechniken.

Berücksichtigung: Sichtlinien-Abscheidung

Die gesputterten Atome bewegen sich in einer relativ geraden Linie. Daher eignet sich das Verfahren am besten für die Beschichtung flacher oder leicht gekrümmter Oberflächen, da es schwierig sein kann, komplexe, dreidimensionale Formen mit tiefen Vertiefungen gleichmäßig zu beschichten.

Anwendungen in der realen Welt in verschiedenen Branchen

Die einzigartigen Fähigkeiten des Magnetronsputterns haben es in zahlreichen Hochtechnologiebereichen unverzichtbar gemacht.

Mikroelektronik und Halbleiter

Es ist ein Eckpfeiler der Halbleiterindustrie für die Herstellung der komplizierten Schichten in integrierten Schaltkreisen, Gate-Dielektrika und Sensoren. Es war auch eine grundlegende Technologie für die Herstellung von Computer-Festplatten.

Optik und fortschrittliches Glas

Die Technologie wird zur Abscheidung von Antireflexbeschichtungen auf Linsen und zur Herstellung von Low-Emissivity (Low-E)-Filmen auf Architekturglas verwendet, die Wärmestrahlung reflektieren und die Energieeffizienz verbessern.

Medizinische Geräte

Im medizinischen Bereich wird es zur Herstellung biokompatibler und abstoßungsfreier Beschichtungen auf Zahn- und chirurgischen Implantaten sowie hochbelastbarer Beschichtungen auf Angioplastie-Geräten und anderen kritischen Komponenten eingesetzt.

Bearbeitung und Fertigung

Sputtern wird zum Auftragen superharter und selbstschmierender Schichten auf Schneidwerkzeuge und mechanische Teile verwendet, wodurch deren Lebensdauer und Leistung dramatisch erhöht werden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob Magnetronsputtern eingesetzt werden soll, hängt vollständig von Ihrem Endziel für die zu erstellende Oberfläche ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, funktionaler Schichten mit spezifischen optischen oder elektrischen Eigenschaften liegt: Das Magnetronsputtern ist der Industriestandard für Präzision und Kontrolle.

- Wenn Sie mit hitzeempfindlichen Substraten wie Polymeren oder fertigen elektronischen Baugruppen arbeiten: Das nicht-thermische Verfahren macht es zu einer überlegenen und oft notwendigen Wahl.

- Wenn Ihr Ziel lediglich darin besteht, eine dicke Schutzschicht zum niedrigsten Preis und mit der höchsten Geschwindigkeit aufzutragen: Möglicherweise möchten Sie andere Massenabscheidungsverfahren prüfen.

Letztendlich ermöglicht uns das Magnetronsputtern die Konstruktion von Materialoberflächen und erschließt Funktionen und Leistungsmerkmale, die die moderne Technologie vorantreiben.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Verfahren | Vakuumgestützte Dünnschichtabscheidung mittels Plasma und Magnetfeldern |

| Hauptvorteil | Erzeugt hochreine, funktionale Schichten mit präziser Kontrolle |

| Ideal für | Hitzesensitive Substrate, Mikroelektronik, medizinische Implantate, optische Beschichtungen |

| Haupteinschränkung | Sichtlinien-Abscheidung; komplexe 3D-Formen können schwierig sein |

| Häufige Anwendungen | Halbleiterfertigung, medizinische Geräte, Architekturglas, Schneidwerkzeuge |

Bereit, überlegene Oberflächen mit Magnetronsputtern zu konstruieren?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob Sie Halbleiter, medizinische Implantate oder optische Beschichtungen entwickeln, unsere Magnetronsputter-Lösungen liefern die unübertroffene Reinheit, Haftung und Kontrolle, die Ihre F&E oder Produktion erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Sie dabei unterstützen können, Ihre spezifischen Beschichtungsziele zu erreichen und Ihre Materialleistung zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Funkenplasmagesinterter Ofen SPS-Ofen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Welche Auswirkungen hat das Sintern in der Pulvermetallurgie? Pulver in starke, funktionale Teile verwandeln

- Wie funktioniert eine Pyrolyseanlage? Abfall in Kraftstoff und Chemikalien umwandeln

- Was sind die Herausforderungen bei der Nutzung von Biomasse zur Biokraftstoffproduktion? Überwindung logistischer und technischer Hürden

- Wie steuert man die Temperatur in einem Widerstandsofen? Beherrschen Sie das präzise thermische Management

- Welche Rolle spielt ein Inkubator-Schüttler bei der Vorbereitung von kontaminiertem Silikon? Standardisieren Sie Ihre Sterilisationsstudien

- Warum ist der industrielle Prozess von Titan so teuer? Die hohen Kosten der Bändigung eines reaktiven Metalls

- Kann THC destilliert werden? Entdecken Sie die Kraft hochreiner Cannabis-Konzentrate

- Warum ist die Wärmeleitfähigkeit von Graphit so hoch? Überragende Wärmeübertragung durch seine einzigartige Struktur