Ja, die atomare Diffusion ist der grundlegende Mechanismus, der das Sintern überhaupt erst ermöglicht. Wenn eine Ansammlung von Pulverpartikeln erhitzt wird, gewinnen die Atome genügend thermische Energie, um sich zu bewegen und neu anzuordnen. Diese atomare Bewegung, oder Diffusion, ermöglicht es den einzelnen Partikeln, miteinander zu verbinden, wodurch der leere Raum (Porosität) zwischen ihnen reduziert wird und sich eine feste, zusammenhängende Masse bildet, lange bevor das Material seinen Schmelzpunkt erreicht.

Sintern ist kein Prozess des Zusammenschmelzens von Partikeln. Stattdessen nutzt es die thermisch aktivierte atomare Diffusion, um die Oberflächen zwischen den Partikeln zu beseitigen, wodurch sie auf atomarer Ebene effektiv miteinander verschweißt werden, um ein dichtes, festes Objekt zu erzeugen.

Wie Wärme und Diffusion den Sinterprozess vorantreiben

Um das Sintern zu verstehen, ist es entscheidend, über den Gesamtprozess hinauszublicken und sich auf das Verhalten einzelner Atome zu konzentrieren. Das gesamte Ziel ist es, die Gesamtenergie des Systems zu reduzieren.

Die Rolle der thermischen Energie

Das Erhitzen eines Pulverpresslings liefert die notwendige Aktivierungsenergie für seine Atome. Diese Energie schmilzt das Hauptmaterial nicht, sondern bewirkt, dass die Atome innerhalb des Kristallgitters intensiv vibrieren.

Diese Vibration verleiht den Atomen die Fähigkeit, ihre festen Bindungen zu lösen und von einem Ort zum anderen zu wandern oder zu diffundieren.

Atomare Diffusion in Aktion

Diffusion ist die Nettoverschiebung von Atomen von einem Bereich hoher Konzentration zu einem Bereich niedriger Konzentration. Beim Sintern sind die Partikel selbst Bereiche hoher Atomkonzentration, und die Poren oder Hohlräume dazwischen sind Bereiche ohne Konzentration.

Atome wandern, um diese Hohlräume zu füllen und die Lücken zwischen benachbarten Partikeln zu überbrücken. Dieser Prozess beginnt mit der Bildung kleiner „Hälse“ an den Kontaktstellen, die allmählich wachsen, bis die Poren beseitigt sind.

Das Ziel: Minimierung der Oberflächenenergie

Ein feines Pulver weist im Verhältnis zu seinem Volumen eine enorme Oberfläche auf. Aus thermodynamischer Sicht ist dies ein energiereicher, instabiler Zustand.

Durch das Verbinden und die Beseitigung der inneren Oberflächen der Poren erreicht das Material einen stabileren Zustand mit geringerer Energie. Die Diffusion ist lediglich der physikalische Mechanismus, den das Material nutzt, um diesen bevorzugten Zustand zu erreichen.

Wichtige Sintermechanismen und die Rolle der Diffusion

Obwohl die Diffusion immer der Kernantrieb ist, kann die Art und Weise, wie sie auftritt, variieren. Die beiden Hauptansätze sind das Sintern im Festkörper und das Sintern in der Flüssigphase.

Sintern im Festkörper

Dies ist die reinste Form des Prozesses, bei dem das Material während des gesamten Vorgangs vollständig fest bleibt.

Die Diffusion erfolgt über mehrere Wege, einschließlich entlang der Oberfläche der Partikel, entlang der Korngrenzen und durch das Kristallgitter selbst. Diese Methode bietet eine ausgezeichnete Dimensionskontrolle.

Sintern in der Flüssigphase

Bei dieser Technik schmilzt ein kleiner Bruchteil des Materials (oder ein zugesetztes Bindemittel) bei der Sintertemperatur und erzeugt eine flüssige Phase, die neben den festen Partikeln existiert.

Diese Flüssigkeit wirkt als Hochgeschwindigkeits-Transportweg. Atome aus den festen Partikeln lösen sich in der Flüssigkeit, diffundieren schnell durch sie hindurch und scheiden sich an den wachsenden Halsstellen zwischen den Partikeln wieder ab. Dies beschleunigt die Verdichtung erheblich.

Die Abwägungen verstehen

Die Kontrolle der Diffusion ist ein Balanceakt. Die Variablen, die Sie manipulieren, um die Diffusion zu fördern, haben direkte Auswirkungen auf das Endprodukt.

Zeit und Temperatur

Dies ist der zentrale Kompromiss. Höhere Temperaturen erhöhen die Diffusionsrate exponentiell und reduzieren die Zeit, die benötigt wird, um Dichte zu erreichen.

Übermäßig hohe Temperaturen können jedoch unerwünschtes Kornwachstum verursachen, was die mechanischen Eigenschaften des Endmaterials beeinträchtigen kann.

Porosität vs. Schrumpfung

Das direkte Ergebnis der Beseitigung der Porosität ist, dass die Gesamtkomponente schrumpft. Sintern ist im Grunde ein Prozess der Verdichtung.

Dieses Schrumpfen muss präzise vorhergesagt und bei der ursprünglichen Konstruktion des Teils berücksichtigt werden, was oft komplexe Modellierung und empirische Tests erfordert.

Der Vorteil und das Risiko der Flüssigphase

Obwohl das Sintern in der Flüssigphase schneller ist und zu höheren Dichten führen kann, bringt es Komplexität mit sich.

Die Menge und Viskosität der Flüssigkeit muss sorgfältig kontrolliert werden. Zu viel Flüssigkeit kann dazu führen, dass das Teil absackt oder seine Form verliert, während zu wenig Flüssigkeit nicht die beabsichtigte Beschleunigung bewirkt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie verstehen, dass Diffusion der Motor des Sinterns ist, können Sie den Prozess auswählen und steuern, um spezifische Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und präziser Dimensionskontrolle liegt: Das Sintern im Festkörper ist oft die überlegene Wahl, da es die Komplexität und potenzielle Kontamination einer Flüssigphase vermeidet.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Erreichung maximaler Dichte liegt: Das Sintern in der Flüssigphase ist sehr effektiv, da die Flüssigkeit einen schnellen Weg für den erforderlichen Atomtransport bietet.

- Wenn Sie mit sehr starken Materialien (wie Keramiken oder hochschmelzenden Metallen) arbeiten: Fortgeschrittene Methoden wie das Sintern unter Druck (Hot Pressing) oder Lasersintern (DMLS) verwenden externen Druck oder intensive, lokalisierte Energie, um den natürlichen Diffusionsprozess zu unterstützen.

Letztendlich bedeutet die Beherrschung des Sinterns die Beherrschung der Kontrolle der atomaren Diffusion, um ein stärkeres, dichteres Material von Grund auf aufzubauen.

Zusammenfassungstabelle:

| Sinterart | Primärer Diffusionsmechanismus | Hauptvorteil |

|---|---|---|

| Festkörper | Diffusion durch Festkörpergitter, Korngrenzen oder Oberflächen | Ausgezeichnete Dimensionskontrolle und Reinheit |

| Flüssigphase | Schnelle Diffusion durch eine Flüssigphase | Schnellere Verdichtung und höhere Enddichte |

Bereit, den Sinterprozess für Ihre Materialien zu meistern?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die erforderlich sind, um Temperatur, Atmosphäre und Zeit – die kritischen Variablen, die die Diffusion bestimmen und die Eigenschaften Ihres Endprodukts festlegen – präzise zu steuern. Ob Sie neue Keramiken, Metalle oder Verbundwerkstoffe entwickeln, unsere Lösungen helfen Ihnen, die perfekte Balance zwischen Dichte, Festigkeit und Maßhaltigkeit zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Sinter-F&E- und Produktionsziele im Labor unterstützen können.

Nehmen Sie Kontakt mit unseren Experten auf

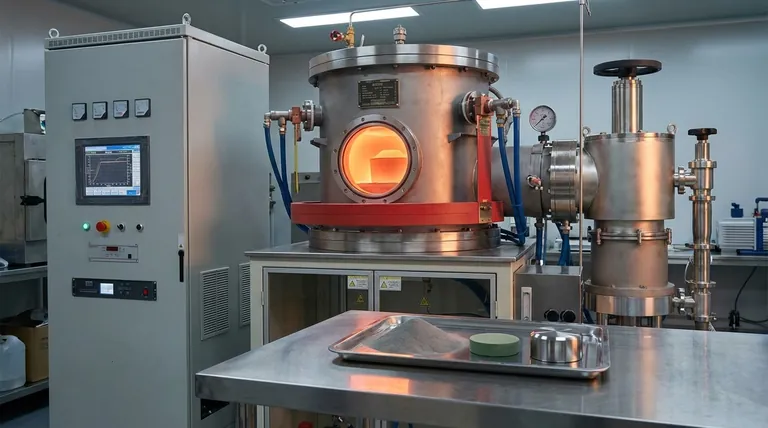

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Wie hoch ist die Betriebstemperatur eines Ofens? Von der Hausheizung bis zur industriellen Verarbeitung

- Welche Methoden der Löterwärmung gibt es? Wählen Sie die richtige Methode für Ihre Produktionsanforderungen