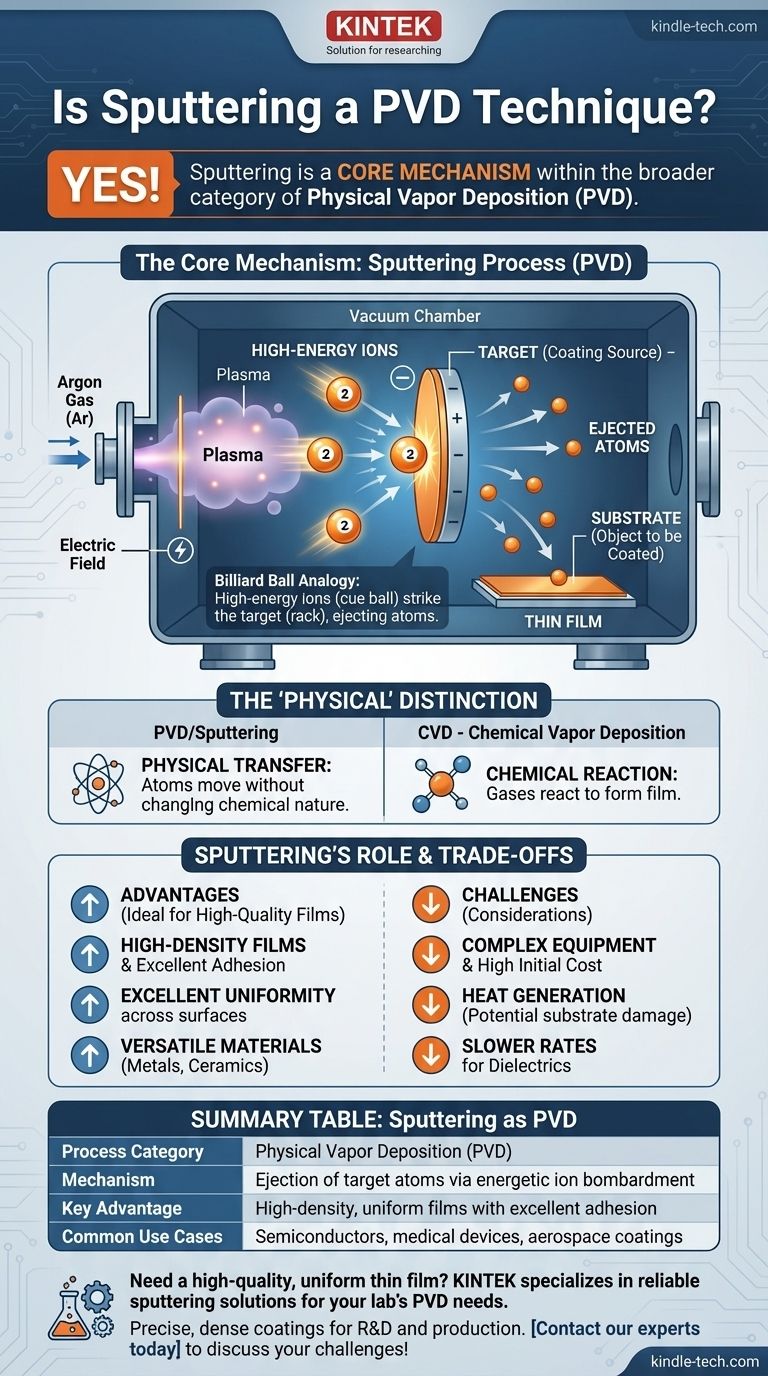

Ja, Sputtern ist eine Kerntechnik innerhalb der umfassenderen Kategorie der Physikalischen Gasphasenabscheidung (PVD). Sputtern ist kein eigenständiger Prozess, sondern ein spezifischer Mechanismus, der zur Erzielung von PVD eingesetzt wird. Es funktioniert, indem hochenergetische Ionen, typischerweise von einem Edelgas wie Argon, verwendet werden, um Atome physisch von einem Targetmaterial zu lösen, die dann durch ein Vakuum wandern und sich als Dünnschicht auf einem Substrat ablagern.

Die entscheidende Unterscheidung ist, dass die Physikalische Gasphasenabscheidung (PVD) die Kategorie von Beschichtungsverfahren ist, die Material physikalisch übertragen, während Sputtern eine spezifische Methode innerhalb dieser Kategorie ist, die Partikelbeschuss zur Verdampfung des Materials verwendet.

Wie Sputtern als PVD-Prozess funktioniert

Um die Beziehung vollständig zu verstehen, ist es wichtig, den Sputtermechanismus selbst aufzuschlüsseln. Der gesamte Prozess ist grundsätzlich physikalischer Natur, weshalb er unter den PVD-Oberbegriff fällt.

Der Kernmechanismus: Eine Billardkugel-Analogie

Im Kern beinhaltet das Sputtern das Ausstoßen von Atomen aus einem festen Targetmaterial. Stellen Sie sich eine Stoßkugel vor, die auf ein dicht gepacktes Dreieck von Billardkugeln trifft; die Energieübertragung bewirkt, dass Kugeln wegfliegen. Beim Sputtern sind hochenergetische Ionen die „Stoßkugel“ und das Targetmaterial das „Dreieck“.

Schaffung der Sputterumgebung

Der Prozess beginnt mit der Einführung eines Inertgases, fast immer Argon, in eine Vakuumkammer. Ein elektrisches Feld wird angelegt, das das Gas zu einem Plasma – einer Wolke aus energetisierten Ionen und Elektronen – entzündet.

Beschuss und Abscheidung

Das Targetmaterial (die Beschichtungsquelle) erhält eine negative elektrische Ladung. Dies führt dazu, dass die positiven Argonionen aus dem Plasma beschleunigt werden und heftig mit der Targetoberfläche kollidieren. Diese Kollisionen haben genug Energie, um Atome vom Target zu lösen oder zu „sputtern“.

Diese freigesetzten Atome wandern dann durch die Vakuumkammer und kondensieren auf dem Substrat (dem zu beschichtenden Objekt), wobei sie allmählich einen dünnen, gleichmäßigen Film aufbauen.

Die "physikalische" Unterscheidung

Ein Hauptgrund, warum Sputtern eine PVD-Technik ist, ist das Fehlen einer chemischen Reaktion. Die Atome werden vom Target zum Substrat bewegt, ohne ihre chemische Natur zu ändern. Dies steht im Gegensatz zur Chemischen Gasphasenabscheidung (CVD), bei der Gase reagieren, um den Film auf der Substratoberfläche zu bilden.

Die Rolle des Sputterns in der PVD-Familie

Sputtern ist eine der gebräuchlichsten und vielseitigsten PVD-Methoden, die in Branchen von der Halbleiterfertigung über medizinische Geräte bis hin zur Luft- und Raumfahrt eingesetzt wird.

Ein hochgradig kontrollierbarer Prozess

Die Qualität und die Eigenschaften des fertigen Films werden stark von den Prozessparametern beeinflusst. Die Kontrolle von Faktoren wie dem Sputtergasdruck und der Sputterrate (wie viele Atome pro Zeiteinheit ausgestoßen werden) ermöglicht eine präzise Steuerung der Dicke, Dichte und Struktur des Films.

Gängige Sputter-Variationen

Die grundlegende Sputtertechnik wurde im Laufe der Zeit verbessert. Man stößt oft auf Begriffe wie Magnetron-Sputtern, das leistungsstarke Magnete verwendet, um Elektronen in der Nähe des Targets einzufangen, wodurch die Effizienz des Plasmas erhöht und höhere Abscheidungsraten ermöglicht werden.

Die Kompromisse verstehen

Wie jeder technische Prozess hat auch das Sputtern deutliche Vor- und Nachteile, die es für einige Anwendungen geeignet, für andere aber weniger ideal machen.

Die Vorteile des Sputterns

Sputtern ist bekannt für seine Fähigkeit, sehr dichte Filme mit ausgezeichneter Haftung zu erzeugen. Der Prozess bietet einen hohen Durchsatz und kann Beschichtungen mit ausgezeichneter Gleichmäßigkeit über eine große Oberfläche erzeugen. Es ist auch mit einer Vielzahl von Materialien, einschließlich Metallen und Keramiken, kompatibel.

Die Einschränkungen und Herausforderungen

Die Ausrüstung für das Sputtern kann komplex sein und mit hohen Anschaffungskosten verbunden sein. Der Prozess kann auch erhebliche Wärme erzeugen, die empfindliche Substrate beschädigen kann. Darüber hinaus können bestimmte Materialien, insbesondere Dielektrika (elektrische Isolatoren), beim Sputtern im Vergleich zu anderen Methoden schlechte Abscheidungsraten aufweisen.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Wahl einer Abscheidungstechnik vollständig von den Zielen und Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger, dichter und gleichmäßiger Filme aus einer Vielzahl von Materialien liegt: Sputtern ist eine leistungsstarke und zuverlässige PVD-Methode, die in Betracht gezogen werden sollte.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf wärmeempfindlichen Substraten oder der Senkung der anfänglichen Ausrüstungskosten liegt: Möglicherweise müssen Sie die Einschränkungen des Sputterns bewerten und alternative Techniken untersuchen.

Indem Sie das Sputtern als grundlegenden PVD-Mechanismus verstehen, können Sie besser beurteilen, ob es für Ihre spezifischen materialwissenschaftlichen und technischen Herausforderungen geeignet ist.

Zusammenfassungstabelle:

| Aspekt | Detail |

|---|---|

| Prozesskategorie | Physikalische Gasphasenabscheidung (PVD) |

| Mechanismus | Ausstoß von Targetatomen durch energetischen Ionenbeschuss |

| Hauptvorteil | Dichte, gleichmäßige Filme mit ausgezeichneter Haftung |

| Häufige Anwendungsfälle | Halbleiter, medizinische Geräte, Luft- und Raumfahrtbeschichtungen |

Benötigen Sie eine hochwertige, gleichmäßige Dünnschicht für Ihr Projekt? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Sputterlösungen für die PVD-Anforderungen Ihres Labors. Unser Fachwissen stellt sicher, dass Sie präzise, dichte Beschichtungen für Anwendungen in Forschung & Entwicklung und Produktion erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen materialwissenschaftlichen Herausforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien