Die Effizienz einer Kugelmühle wird durch ein präzises Zusammenspiel von Betriebseinstellungen und den inhärenten Eigenschaften des zu verarbeitenden Materials bestimmt. Im Wesentlichen müssen Faktoren, die Sie kontrollieren können – wie die Drehgeschwindigkeit, die Art und das Volumen der Mahlkörper und die Menge des zugeführten Materials – gegen Faktoren abgewogen werden, die Sie nicht kontrollieren können, wie die Härte und die Anfangsgröße des Materials selbst. Zu verstehen, wie diese Variablen zu manipulieren sind, ist der Schlüssel zur Optimierung Ihres Mahlprozesses.

Die Erzielung höchster Effizienz bedeutet nicht, eine einzelne Variable zu maximieren, sondern das optimale Gleichgewicht zwischen allen beitragenden Faktoren zu finden. Dieses Gleichgewicht wird vollständig durch Ihr Endziel bestimmt, sei es die Erzielung der feinstmöglichen Partikelgröße oder die Maximierung des pro Stunde verarbeiteten Materialvolumens.

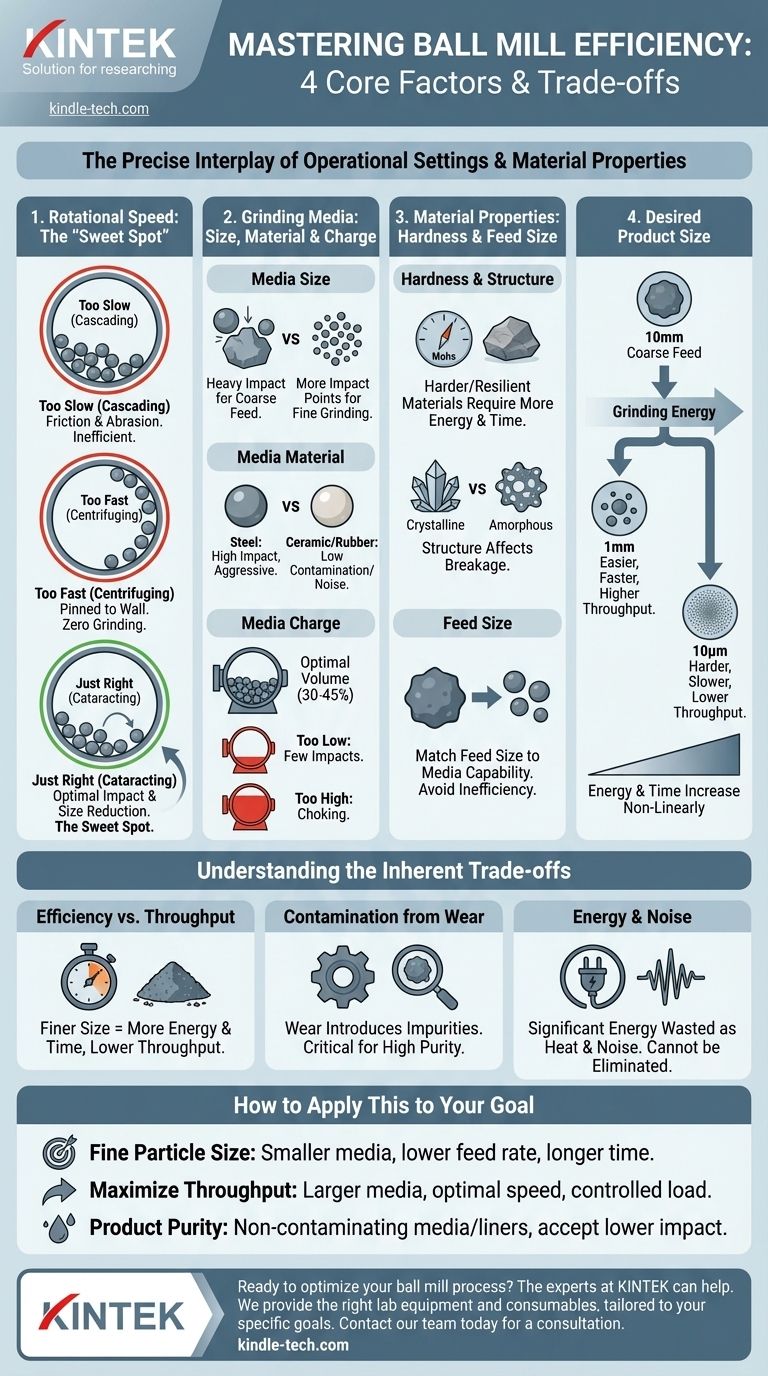

Die Kernfaktoren, die die Mühlenleistung beeinflussen

Die Leistung einer Kugelmühle ist ein direktes Ergebnis der während des Mahlens übertragenen mechanischen Energie. Die Effizienz hängt davon ab, die zur Partikelgrößenreduzierung verwendete Energie zu maximieren und gleichzeitig die als Wärme, Lärm und Vibration verschwendete Energie zu minimieren. Dies wird durch vier Schlüsselbereiche gesteuert.

Drehgeschwindigkeit: Der „Sweet Spot“ des Mahlens

Die Geschwindigkeit der Mühlenrotation ist wohl der kritischste Betriebsparameter. Sie bestimmt die Bewegung der Mahlkörper (der Kugeln).

- Zu langsam (Kaskadieren): Die Kugeln kullern einfach übereinander, was zu ineffizientem Mahlen führt, das auf Reibung und Abrieb statt auf Aufprall basiert.

- Zu schnell (Zentrifugieren): Die Kugeln werden durch die Zentrifugalkraft an die Zylinderwand gepresst und fallen nie herunter, was zu fast keiner Mahlwirkung führt.

- Genau richtig (Kataraktieren): Bei der optimalen Geschwindigkeit werden die Kugeln die Zylinderwand hinaufgetragen und dann bogenförmig nach unten geworfen, um auf das Material am Boden aufzuschlagen. Dies ist der „Sweet Spot“, der die effektivste und effizienteste Größenreduzierung erzeugt.

Mahlkörper: Größe, Material und Füllung

Die Mahlkörper sind der Motor der Mühle. Ihre Eigenschaften müssen auf das Material und das gewünschte Ergebnis abgestimmt sein.

- Körpergröße: Größere, schwerere Kugeln erzeugen eine größere Aufprallkraft, die für das Zerkleinern großer, grober Zufuhrmaterialpartikel erforderlich ist. Kleinere Kugeln erzeugen mehr Aufprallpunkte und eine größere Oberfläche, was besser für das Feinmahlen kleinerer Partikel ist.

- Körpermaterial: Stahlkugeln sind üblich für aggressives Mahlen mit hoher Schlagwirkung. Keramik- oder Gummikugeln werden verwendet, wenn die Verhinderung metallischer Verunreinigungen entscheidend ist oder wenn Lärmreduzierung Priorität hat, obwohl sie möglicherweise weniger aggressiv mahlen.

- Körperfüllung (Charge): Dies bezieht sich auf das Volumen des Mühlenzylinders, das mit Mahlkörpern gefüllt ist, typischerweise zwischen 30-45%. Eine zu geringe Füllung führt zu weniger Einschlägen und ineffizientem Mahlen. Eine zu hohe Füllung schränkt die Bewegung der Mahlkörper ein und reduziert den verfügbaren Platz für das Material, wodurch die Mahlwirkung erstickt wird.

Materialeigenschaften: Härte und Zufuhrgröße

Die Beschaffenheit des zu mahlenden Materials legt die Basislinie für den gesamten Prozess fest.

- Härte und Struktur: Die mechanische Festigkeit und die innere Struktur des Materials (z. B. kristallin vs. amorph) bestimmen direkt, wie viel Energie zur Zerkleinerung benötigt wird. Härtere, widerstandsfähigere Materialien erfordern mehr Zeit und Energie, was die Gesamtdurchsatz-Effizienz senkt.

- Zufuhrgröße: Die Größe der Partikel, die in die Mühle gelangen, muss für die Größe der Mahlkörper geeignet sein. Das Zuführen von Partikeln, die für die Mahlkörper zu groß sind, um sie effektiv zu brechen, ist eine Hauptursache für Ineffizienz.

Gewünschte Produktgröße

Ihre Zielpartikelgröße ist ein entscheidender Faktor. Die Beziehung zwischen Energieeintrag und Partikelgrößenreduzierung ist nicht linear. Das Mahlen eines Materials von 10 mm auf 1 mm ist weitaus einfacher als das Mahlen von 100 Mikrometern auf 10 Mikrometer. Die Forderung nach einem extrem feinen Produkt verringert inhärent die Effizienz der Mühle, gemessen am Durchsatz (Tonnen pro Stunde).

Die inhärenten Kompromisse verstehen

Die Optimierung einer Kugelmühle ist ein Kompromissspiel. Die Verbesserung einer Leistungsmetrik geht oft auf Kosten einer anderen. Sich dieser Kompromisse bewusst zu sein, ist für ein realistisches Prozessdesign unerlässlich.

Effizienz vs. Durchsatz

Das Erreichen einer außergewöhnlich feinen Partikelgröße erfordert erhebliche Energie und Zeit. Das bedeutet, dass Ihre Mühle zwar sehr „effizient“ bei der Größenreduzierung sein mag, ihr Durchsatz (die über einen bestimmten Zeitraum verarbeitete Materialmenge) jedoch gering sein wird. Sie müssen definieren, welche Effizienzmetrik am wichtigsten ist.

Kontamination durch Verschleiß

Der ständige Aufprall und Abrieb im Inneren einer Kugelmühle verursachen Verschleiß sowohl an den Mahlkörpern als auch an der inneren Auskleidung des Zylinders. Dieser Verschleiß führt zu geringen Mengen an Verunreinigungen in Ihrem Produkt. Obwohl oft vernachlässigbar, ist dies ein kritischer Aspekt für hochreine Anwendungen in der Pharma- oder Elektronikindustrie.

Energieverbrauch und Lärm

Kugelmühlen sind energieintensive Maschinen. Ein erheblicher Teil der verbrauchten elektrischen Energie wird in Wärme und akustischen Lärm umgewandelt, anstatt in produktive Mahlarbeit. Die Optimierung der Betriebsparameter hilft, diesen Verlust zu minimieren, kann ihn aber nicht beseitigen.

Wie Sie dies auf Ihr Ziel anwenden

Ihre Optimierungsstrategie muss von Ihrem primären Ziel geleitet werden. Es gibt keine einzige „beste“ Einstellung; es gibt nur die beste Einstellung für Ihre spezifische Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der feinsten Partikelgröße liegt: Verwenden Sie kleinere Mahlkörper, um die Kontaktpunkte zu erhöhen, reduzieren Sie die Materialzufuhrrate und akzeptieren Sie längere Verarbeitungszeiten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Verwenden Sie größere Mahlkörper, die auf eine gröbere Zufuhr abgestimmt sind, arbeiten Sie mit der optimalen Kataraktiergeschwindigkeit und steuern Sie die Mühlenbeladung sorgfältig, um ein Ersticken zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Produktreinheit liegt: Wählen Sie Mahlkörper und Auskleidungen aus nicht kontaminierenden Materialien (wie Aluminiumoxid oder Zirkonoxid) und akzeptieren Sie eine mögliche Reduzierung der Mahlgeschwindigkeit oder Aufprallkraft.

Durch die systematische Anpassung dieser Variablen können Sie Ihre Kugelmühle von einer einfachen Maschine in ein Präzisionsinstrument verwandeln, das auf Ihre genauen Bedürfnisse zugeschnitten ist.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegung | Auswirkung auf die Effizienz |

|---|---|---|

| Drehgeschwindigkeit | Finden Sie den „Kataraktier“-Sweet Spot für optimalen Aufprall. | Kritisch; zu langsam oder zu schnell reduziert die Mahlwirkung drastisch. |

| Mahlkörper | Abstimmung von Größe/Material auf Zufuhr und gewünschtes Produkt. | Bestimmt Aufprallkraft und Mahlmechanismus. |

| Materialeigenschaften | Härte und anfängliche Zufuhrgröße legen die Basislinie fest. | Härteres/feineres Mahlen erfordert mehr Energie, was den Durchsatz senkt. |

| Körperfüllung | Beibehaltung von 30-45% Volumen für optimale Medienbewegung. | Zu wenig oder zu viel Füllung schränkt die Mahlwirkung ein. |

Bereit, Ihren Kugelmühlenprozess für maximale Effizienz und Durchsatz zu optimieren? Die Experten von KINTEK können helfen. Wir sind spezialisiert auf die Bereitstellung der richtigen Laborgeräte und Verbrauchsmaterialien, einschließlich Mahlkörpern und Mühlen, die auf Ihr spezifisches Material und Ihre Partikelgrößenziele zugeschnitten sind. Kontaktieren Sie unser Team noch heute für eine Beratung zur Leistungssteigerung Ihres Mahlprozesses und zur Erreichung Ihrer genauen Ziele.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Planetenkugelmühle Rotierende Kugelmühle

Andere fragen auch

- Was ist die vorbeugende Wartung einer Kugelmühle? Gewährleistung maximaler Betriebszeit und Zuverlässigkeit

- Wie hoch ist die Durchschnittsgeschwindigkeit einer Kugelmühle? Optimieren Sie das Mahlen mit Berechnungen der kritischen Geschwindigkeit

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen

- Welche Faktoren beeinflussen die Mahleffizienz? Optimieren Sie Ihren Prozess für maximale Leistung