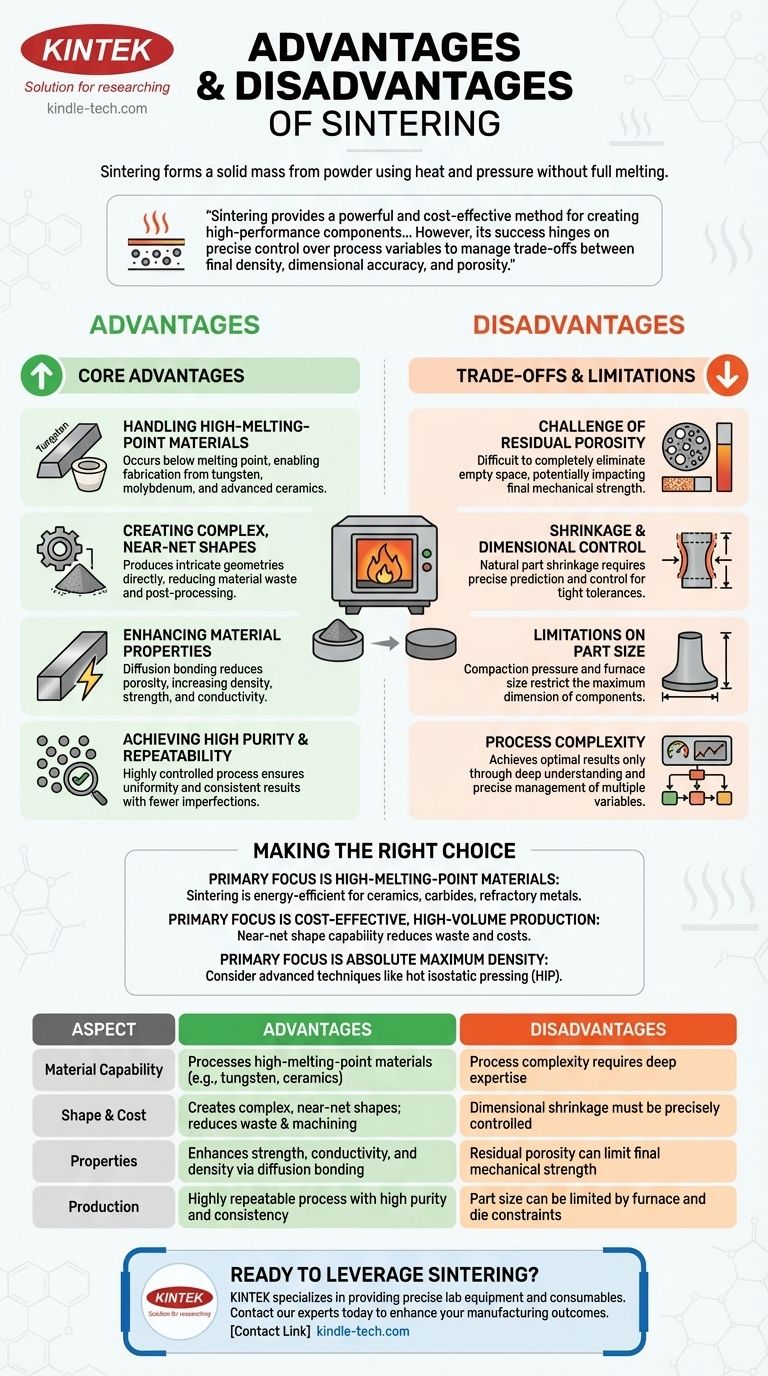

Das Sintern ist ein Fertigungsverfahren, bei dem Wärme und Druck verwendet werden, um aus einem Pulver eine feste Masse zu bilden, ohne es bis zum Verflüssigungspunkt zu schmelzen. Die Hauptvorteile sind die Fähigkeit, starke, komplexe Teile aus Materialien mit sehr hohem Schmelzpunkt herzustellen, Materialeigenschaften wie Festigkeit und Leitfähigkeit zu verbessern und nahezu endkonturnahe Formen mit minimalem Abfall zu erzielen.

Das Sintern bietet eine leistungsstarke und kostengünstige Methode zur Herstellung von Hochleistungskomponenten, insbesondere aus schwer zu bearbeitenden Materialien. Sein Erfolg hängt jedoch von der präzisen Steuerung der Prozessvariablen ab, um den inhärenten Kompromissen zwischen Enddichte, Maßhaltigkeit und Porosität gerecht zu werden.

Die Kernvorteile des Sinterns

Das Sintern ist nicht nur eine Alternative zum Schmelzen und Gießen; es bietet einzigartige Vorteile, die es für viele fortschrittliche Anwendungen zur überlegenen oder einzigen Wahl machen.

Verarbeitung von Materialien mit hohem Schmelzpunkt

Der Prozess findet bei Temperaturen unterhalb des Schmelzpunkts des Materials statt.

Dies ist der bedeutendste Vorteil des Sinterns. Es ermöglicht die Herstellung von Teilen aus Materialien wie Wolfram, Molybdän und fortschrittlichen Keramiken, deren Schmelzpunkte so hoch sind, dass das Schmelzen und Gießen unpraktisch oder unerschwinglich wäre.

Herstellung komplexer, nahezu endkonturnaher Formen

Das Sintern eignet sich hervorragend zur Herstellung komplizierter Geometrien direkt aus dem Pulverpressling.

Diese „nahezu endkonturnahe“ Fähigkeit reduziert oder eliminiert drastisch die Notwendigkeit sekundärer Bearbeitungsschritte. Durch die Minimierung von Materialabfall und Nachbearbeitung ist das Sintern ein äußerst kosteneffizientes und umweltfreundliches Verfahren, insbesondere bei der Serienfertigung.

Verbesserung der Materialeigenschaften

Das Sintern wandelt ein loses Pulver grundlegend in ein dichtes, zusammenhängendes Objekt um und verbessert so seine physikalischen Eigenschaften.

Während des Prozesses findet an den Kontaktstellen zwischen den Partikeln eine Diffusionsbindung statt. Dies reduziert die Porosität, erhöht die Dichte und verbessert Eigenschaften wie mechanische Festigkeit, Wärmeleitfähigkeit und elektrische Leitfähigkeit. Bei einigen Keramiken kann es sogar die Transluzenz erhöhen.

Erzielung hoher Reinheit und Wiederholbarkeit

Der Prozess beginnt mit hochkontrollierten Ausgangspulvern, was von Anfang an Gleichmäßigkeit und Reinheit gewährleistet.

Da wichtige Parameter wie Temperatur, Druck und Atmosphäre präzise gesteuert werden, ist das Sintern ein hochgradig wiederholbarer Vorgang. Dies führt zu konsistenten Ergebnissen und weniger Fehlern im Vergleich zum traditionellen Schmelzen, bei dem Segregation und Einschlüsse ein Problem darstellen können.

Die Kompromisse und Einschränkungen verstehen

Obwohl das Sintern leistungsstark ist, ist es nicht ohne Herausforderungen. Das Verständnis seiner inhärenten Einschränkungen ist entscheidend für eine erfolgreiche Anwendung.

Die Herausforderung der Restporosität

Obwohl das Sintern den Leerraum zwischen den Partikeln erheblich reduziert, kann es schwierig sein, ihn vollständig zu beseitigen.

Diese Restporosität kann die endgültigen mechanischen Eigenschaften des Teils beeinträchtigen und es möglicherweise weniger fest machen als ein vollständig dichtes Äquivalent, das durch Schmelzen hergestellt wurde. Obwohl diese Porosität kontrolliert werden kann und manchmal sogar erwünscht ist (z. B. bei Filtern), ist sie ein kritischer Faktor, der gesteuert werden muss.

Schrumpfung und Maßkontrolle

Während sich der Pulverpressling verdichtet und die Porosität reduziert wird, schrumpft das gesamte Teil.

Diese Schrumpfung ist ein natürlicher Teil des Prozesses, muss jedoch präzise vorhergesagt und gesteuert werden, um enge Toleranzen zu erreichen. Dies erfordert oft erhebliche empirische Tests oder ausgefeilte theoretische Modellierung, um es richtig hinzubekommen.

Begrenzung der Teilegröße

Der anfängliche „Grünkörper“ wird typischerweise durch Verdichten von Pulver in einer Form hergestellt.

Der für die Verdichtung erforderliche Druck und die praktischen Aspekte der Ofengröße können Grenzen für die maximale Größe der Komponenten setzen, die hergestellt werden können. Sehr große Teile sind mit gängigen Methoden oft schwer effektiv zu sintern.

Prozesskomplexität

Um optimale Ergebnisse zu erzielen, ist ein tiefes Verständnis des Materials und der Prozessvariablen erforderlich.

Der Einfluss von Pulverkorngröße, Aufheizraten, Sintertemperatur und atmosphärischen Bedingungen muss sorgfältig ausbalanciert werden. Darüber hinaus beinhaltet die Anfangsphase oft das Ausbrennen von Restbindemitteln, was einen weiteren kritischen Schritt zum Prozess hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des Sinterns erfordert die Abstimmung seiner einzigartigen Fähigkeiten mit Ihren spezifischen technischen und wirtschaftlichen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung mit Materialien mit hohem Schmelzpunkt liegt: Das Sintern ist eine unübertroffene und energieeffiziente Lösung für Materialien wie Keramiken, Carbide und hochschmelzende Metalle.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Serienfertigung komplexer Teile liegt: Die nahezu endkonturnahe Formgebung des Sinterns macht es zu einer ausgezeichneten Wahl zur Reduzierung von Materialabfall und Nachbearbeitungskosten.

- Wenn Ihr Hauptaugenmerk darauf liegt, für kritische Anwendungen die absolut höchste Dichte zu erreichen: Standard-Sintern reicht möglicherweise nicht aus, und Sie sollten fortgeschrittene Techniken wie das heißisostatische Pressen (HIP) oder alternative Fertigungsverfahren in Betracht ziehen.

Indem Sie sowohl seine mächtigen Vorteile als auch seine inhärenten Einschränkungen verstehen, können Sie das Sintern effektiv nutzen, um Hochleistungsteile herzustellen, die auf andere Weise nur schwer oder gar nicht herzustellen wären.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Materialfähigkeit | Kann Materialien mit hohem Schmelzpunkt verarbeiten (z. B. Wolfram, Keramiken) | Prozesskomplexität erfordert tiefes Fachwissen |

| Form & Kosten | Erzeugt komplexe, nahezu endkonturnahe Formen; reduziert Abfall und Bearbeitung | Maßschrumpfung muss präzise kontrolliert werden |

| Eigenschaften | Verbessert Festigkeit, Leitfähigkeit und Dichte durch Diffusionsbindung | Restporosität kann die endgültige mechanische Festigkeit begrenzen |

| Produktion | Hochgradig wiederholbarer Prozess mit hoher Reinheit und Konsistenz | Teilegröße kann durch Ofen- und Formbeschränkungen begrenzt sein |

Sind Sie bereit, das Sintern für Ihre Hochleistungskomponenten zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die für die Beherrschung des Sinterprozesses erforderlich sind. Egal, ob Sie mit fortschrittlichen Keramiken, hochschmelzenden Metallen oder komplexen Geometrien arbeiten, unsere Lösungen helfen Ihnen, optimale Dichte, Maßhaltigkeit und Materialeigenschaften zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinterherausforderungen Ihres Labors unterstützen und Ihre Fertigungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist das Wärmebehandlungsverfahren für Stahl? Ein Leitfaden zur Leistung von Ingenieurwerkstoffen

- Welche Rolle spielt eine Muffelofen bei der Bewertung von Biomassebrennstoffen? Gewährleistung präziser anorganischer Analysen & Brennstoffqualität

- Trockenasche vs. Nassveraschung: Welche Methode ist die beste für Ihre Probenanalyse?

- Welche Art von Material wird in einem Muffelofen verwendet? Ein Leitfaden zu seiner Hochtemperaturkonstruktion

- Was ist die Hauptfunktion eines Muffelofens bei der Bewertung von NbTiVZr-Legierungen? Test der Hochtemperatur-Nukleardauerhaftigkeit

- Welche Rolle spielt ein Hochtemperatur-Kalzinierungsofen bei TiO2-Nanoröhren? Beherrschung kristalliner Phasenübergänge

- Welche Anwendungen hat ein Muffelofen in der pharmazeutischen Industrie? Unerlässlich für Arzneimittelreinheit & -sicherheit

- Was ist die Hauptfunktion eines elektrischen Muffelofens während der Syntheseschritte von Kohlenstoffnanoröhren?