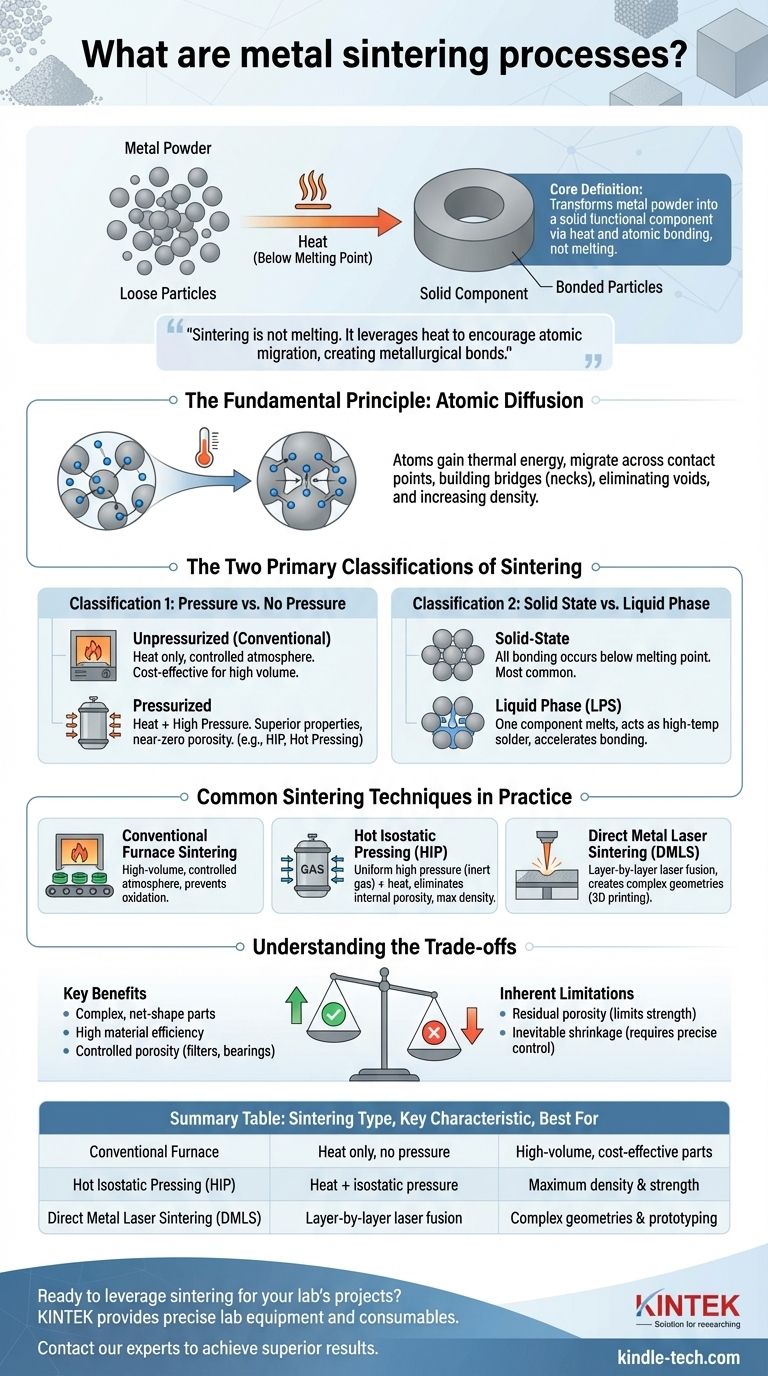

Im Kern ist das Sintern von Metall ein Fertigungsverfahren, das Metallpulver in eine feste, funktionale Komponente umwandelt. Dies wird erreicht, indem Hitze unterhalb des Schmelzpunkts des Materials angewendet wird, wodurch die einzelnen Pulverpartikel miteinander verbunden und verschmolzen werden. Dieses Verfahren ermöglicht die Herstellung von starken, oft komplexen Teilen direkt aus einem pulverförmigen Rohmaterial, wodurch viele traditionelle Bearbeitungsschritte entfallen.

Das entscheidende Konzept ist, dass Sintern nicht Schmelzen ist. Stattdessen nutzt es Hitze und manchmal Druck, um die Migration von Atomen zwischen den Pulverpartikeln zu fördern und so starke metallurgische Bindungen zu schaffen, die loses Pulver in ein dichtes, festes Objekt verwandeln.

Das Grundprinzip: Atomare Diffusion

Das Sintern funktioniert durch die Aktivierung eines natürlichen physikalischen Prozesses, der als Festkörperdiffusion bekannt ist. Das Verständnis dieses Prinzips ist der Schlüssel zum Verständnis der gesamten Technologie.

Wie Hitze die Bindung freisetzt

Wenn eine verdichtete Ansammlung von Metallpulver – oft als „Grünling“ bezeichnet – erhitzt wird, gewinnen seine Atome thermische Energie. Diese Energie ermöglicht es den Atomen an der Oberfläche jedes Partikels, mobil zu werden.

Sie beginnen, sich über die Kontaktpunkte zwischen benachbarten Partikeln zu bewegen und bauen effektiv Brücken zwischen ihnen auf.

Vom Pulver zur festen Masse

Während diese atomare Migration fortschreitet, wachsen die anfänglichen Kontaktpunkte zu größeren „Hälsen“ heran. Dieser Prozess beseitigt nach und nach die Hohlräume oder Poren zwischen den Partikeln, wodurch die gesamte Komponente schrumpft und ihre Dichte zunimmt.

Das Ergebnis ist ein einzelnes, festes Metallstück, an dessen Stelle sich einst Milliarden einzelner Partikel befanden.

Die zwei Hauptklassifizierungen des Sinterns

Obwohl es viele spezifische Techniken gibt, lassen sich die meisten durch zwei grundlegende Klassifizierungssysteme verstehen: die Anwendung von Druck und den Zustand des Materials während des Prozesses.

Klassifizierung 1: Mit oder ohne Druck

Die erste große Unterscheidung ist, ob zusätzlich zur Hitze externer Druck ausgeübt wird.

- Druckloses Sintern (Konventionell): Bei dieser Methode wird ein Pulverformteil einfach in einem Ofen mit kontrollierter Atmosphäre erhitzt. Die Bindung wird ausschließlich durch thermische Energie angetrieben. Dies ist die gängigste und kostengünstigste Methode für die Großserienfertigung.

- Drucksinterung: Dieser Ansatz wendet gleichzeitig hohen Druck und hohe Temperatur an. Der externe Druck presst die Partikel physisch näher zusammen, beschleunigt die Verdichtung und führt zu Teilen mit überlegenen mechanischen Eigenschaften und nahezu null Porosität. Beispiele hierfür sind das Warmpressen und das Heißisostatische Pressen (HIP).

Klassifizierung 2: Festkörper- vs. Flüssigphasensintern

Die zweite Unterscheidung bezieht sich auf den physikalischen Zustand des Metallpulvers während des Heizzyklus.

- Festkörpersintern: Dies ist die häufigste Form, bei der die Verarbeitungstemperatur unter dem Schmelzpunkt aller Bestandteile in der Pulvermischung bleibt. Die gesamte atomare Bindung erfolgt, während das Material vollständig fest ist.

- Flüssigphasensintern (LPS): Diese Technik wird für Metallmischungen verwendet, bei denen eine Komponente einen niedrigeren Schmelzpunkt hat. Während des Erhitzens schmilzt diese Komponente und wird zu einer flüssigen Phase, die in die Lücken zwischen den festen Partikeln fließt und wie ein Hochtemperaturlot wirkt, um die Bindung und Verdichtung schnell zu beschleunigen.

Gängige Sintertechniken in der Praxis

Diese grundlegenden Prinzipien werden durch mehrere branchenübliche Techniken angewendet, die jeweils für unterschiedliche Anwendungen geeignet sind.

Konventionelles Ofensintern

Dies ist das Arbeitspferd der Pulvermetallurgieindustrie. Vorgepresste „Grünlinge“ werden durch einen langen Ofen mit einer sorgfältig kontrollierten Atmosphäre geführt, um Oxidation zu verhindern. Dies ist ideal für die Massenproduktion.

Heißisostatisches Pressen (HIP)

Beim HIP werden Teile in einen Hochdruckbehälter gegeben, der mit einem Inertgas (wie Argon) gefüllt ist und dann erhitzt wird. Das Gas übt aus allen Richtungen einen gleichmäßigen Druck aus, wodurch es außergewöhnlich wirksam bei der Beseitigung innerer Porosität ist und Teile mit einer Leistung entstehen, die mit Schmiedemetallen vergleichbar ist.

Lasersintern von Metall (DMLS)

DMLS ist eine Schlüsseltechnologie im 3D-Druck von Metallen. Dabei wird ein Hochleistungslaser verwendet, um dünne Schichten von Metallpulver übereinander zu verschmelzen. Es handelt sich um einen lokalisierten, schichtweisen Sinterprozess, der die Herstellung unglaublich komplexer Geometrien ermöglicht, die mit anderen Methoden unmöglich wären.

Die Abwägungen verstehen

Das Sintern bietet zwar leistungsstarke Möglichkeiten, birgt aber wie jedes technische Verfahren klare Kompromisse, deren Verständnis entscheidend ist.

Die wichtigsten Vorteile

Der Hauptvorteil des Sinterns ist seine Fähigkeit, komplexe Teile in Soll- oder nahezu Soll-Abmessungen mit hoher Materialeffizienz herzustellen, wodurch die Notwendigkeit einer verschwenderischen Bearbeitung drastisch reduziert oder eliminiert wird.

Es ermöglicht auch die Herstellung einzigartiger Materialmischungen und die kontrollierte Porosität, was für selbstschmierende Lager und Filter unerlässlich ist.

Inhärente Einschränkungen

Die größte Herausforderung beim Sintern ist der Umgang mit Restporosität. Sofern keine fortschrittlichen Druckverfahren angewendet werden, weisen gesinterte Teile fast immer ein gewisses Maß an mikroskopischen Hohlräumen auf, was ihre ultimative Festigkeit und Ermüdungsbeständigkeit im Vergleich zu vollständig dichten Schmiede- oder bearbeiteten Komponenten einschränken kann.

Darüber hinaus ist die Schrumpfung während des Prozesses unvermeidlich und muss präzise vorhergesagt und kontrolliert werden, um enge Maßtoleranzen zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Sinterverfahrens hängt vollständig von den Leistungsanforderungen der Komponente und den wirtschaftlichen Rahmenbedingungen ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Das konventionelle drucklose Sintern bietet eine unschlagbare Balance zwischen Leistung und Preis für Millionen identischer Teile.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Festigkeit liegt: Druckverfahren wie das Heißisostatische Pressen (HIP) sind erforderlich, um Eigenschaften zu erzielen, die mit der traditionellen Fertigung konkurrieren können.

- Wenn Ihr Hauptaugenmerk auf geometrischer Komplexität oder Rapid Prototyping liegt: Additive Fertigungsverfahren wie das Lasersintern von Metall (DMLS) bieten eine unvergleichliche Designfreiheit.

Indem Sie diese grundlegenden Prozesse verstehen, können Sie den effektivsten Herstellungsweg auswählen, um Ihre spezifischen Material- und Leistungsziele zu erreichen.

Zusammenfassungstabelle:

| Sintertyp | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Konventioneller Ofen | Nur Hitze, kein Druck | Großvolumige, kostengünstige Teile |

| Heißisostatisches Pressen (HIP) | Hitze + isostatischer Druck | Maximale Dichte & Festigkeit |

| Lasersintern von Metall (DMLS) | Schichtweiser Laserschmelzvorgang | Komplexe Geometrien & Prototyping |

Bereit, das Sintern für die Projekte Ihres Labors zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für fortschrittliche Sinterprozesse erforderlich sind. Ob Sie neue Materialien entwickeln oder die Produktion optimieren, unsere Expertise und hochwertigen Produkte stellen sicher, dass Sie hervorragende Ergebnisse erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir das spezifische Know-how Ihres Labors in der Pulvermetallurgie und darüber hinaus unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Warum ist Vakuum-Sinterausrüstung für das Heißpressen von submikronen Metallpulvern unerlässlich? Gewährleistung von Reinheit und Leitfähigkeit

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Warum ist ein Vakuum-Heißpressen-Ofen für SiCf/Ti-43Al-9V unerlässlich? Erzielung vollständiger Verdichtung und Reinheit