Kurz gesagt, optische Beschichtungen bestehen aus einer Vielzahl von Materialien, die hauptsächlich in drei Kategorien fallen: Metalle, dielektrische Verbindungen (wie Keramiken) und spezielle Polymere. Diese Materialien werden in extrem dünnen, präzisen Schichten aufgetragen, um zu steuern, wie Licht mit einer Oberfläche interagiert, wie z.B. der Linse einer Kamera oder einer Brille.

Die Wahl des spezifischen Materials für eine optische Beschichtung ist nicht willkürlich. Es ist eine kalkulierte Entscheidung, die auf der gewünschten optischen Funktion – wie Antireflexion oder hohe Reflektivität – und den physikalischen Anforderungen der Betriebsumgebung basiert.

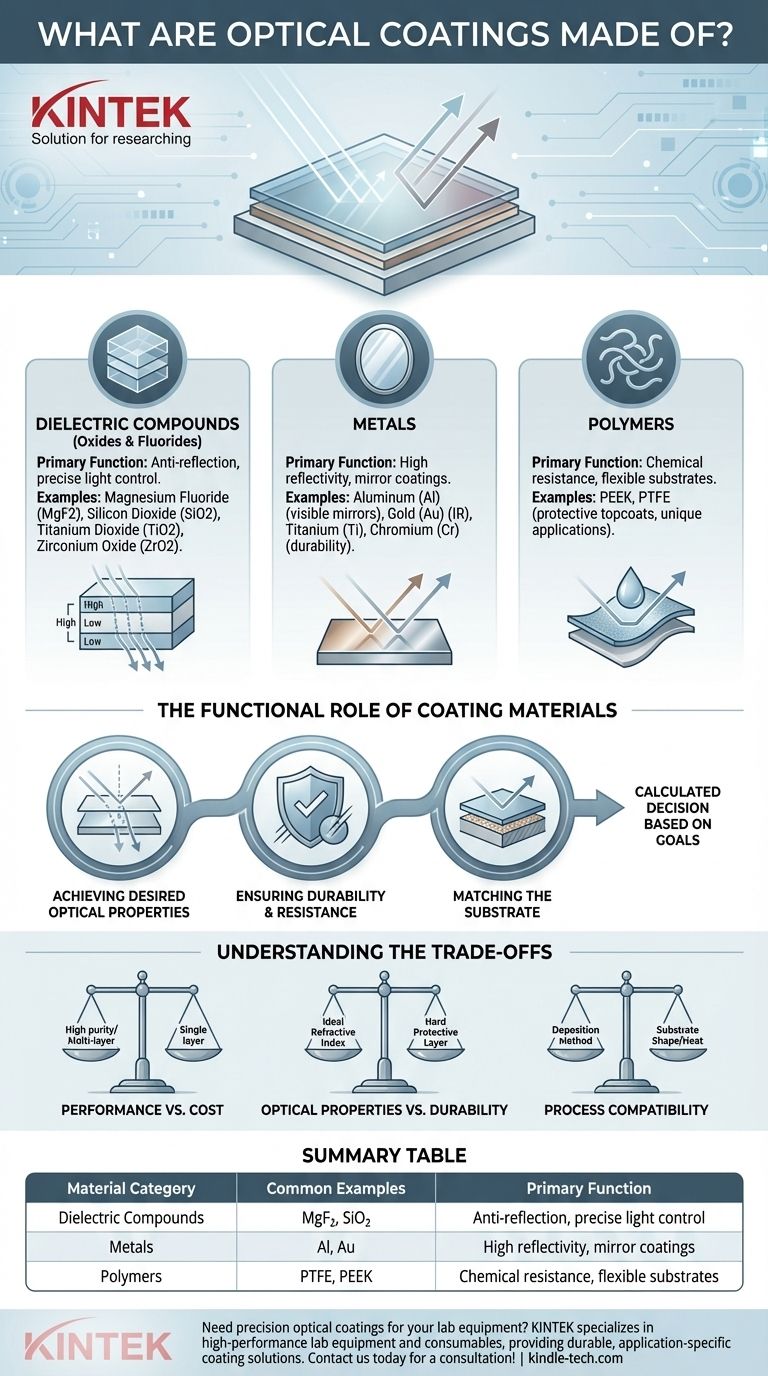

Die funktionelle Rolle von Beschichtungsmaterialien

Zu verstehen, warum bestimmte Materialien verwendet werden, ist wichtiger als das Auswendiglernen einer Liste. Die Wahl wird von drei primären Zielen bestimmt: Erzielung eines spezifischen optischen Effekts, Gewährleistung der Haltbarkeit und Kompatibilität mit der darunter liegenden Oberfläche (dem Substrat).

Erzielung gewünschter optischer Eigenschaften

Der grundlegende Zweck einer optischen Beschichtung ist die Manipulation von Licht. Materialien werden aufgrund ihrer intrinsischen optischen Eigenschaften ausgewählt, wie z.B. ihres Brechungsindex und ihrer Fähigkeit, Licht bei verschiedenen Wellenlängen zu absorbieren oder zu transmittieren.

Durch das Auftragen abwechselnder Schichten von Materialien mit hohem und niedrigem Brechungsindex können Ingenieure präzise steuern, welche Lichtwellenlängen reflektiert und welche transmittiert werden.

Gewährleistung von Haltbarkeit und Beständigkeit

Eine optische Beschichtung ist nutzlos, wenn sie leicht zerkratzt oder sich zersetzt. Materialien werden aufgrund ihres mechanischen Verhaltens und ihrer chemischen Beständigkeit ausgewählt.

Harte Keramikmaterialien wie Zirkoniumdioxid (ZrO2) oder Aluminiumoxid (Al2O3) bieten eine ausgezeichnete Kratzfestigkeit. Für Anwendungen in rauen chemischen Umgebungen können inerte Metalle wie Platin (Pt) oder Polymere wie PTFE verwendet werden.

Anpassung an das Substrat

Die Beschichtung muss erfolgreich an dem Bauteil haften, das sie schützt. Dieses darunterliegende Bauteil oder Substrat kann alles von Glas und Kunststoff bis hin zu verschiedenen Metallen sein.

Der Abscheidungsprozess und die Materialwahl müssen mit dem Substrat kompatibel sein. Zum Beispiel könnte das Auftragen einer Beschichtung bei einer sehr hohen Temperatur ein Kunststoffsubstrat beschädigen, sodass ein anderes Material und Verfahren erforderlich wäre.

Eine Aufschlüsselung gängiger Beschichtungsmaterialien

Obwohl unzählige Verbindungen verwendet werden können, fallen die meisten in einige Schlüsselkategorien, von denen jede einem bestimmten Zweck dient.

Dielektrische Verbindungen (Oxide und Fluoride)

Dies sind die gängigsten Materialien für anspruchsvolle optische Beschichtungen, wie z.B. Antireflexionsbeschichtungen (AR-Beschichtungen). Sie sind typischerweise im sichtbaren Spektrum transparent und leiten keinen Strom.

Gängige Beispiele sind Magnesiumfluorid (MgF2), Siliziumdioxid (SiO2), Titandioxid (TiO2) und Zirkoniumdioxid (ZrO2). Sie werden in abwechselnden Schichten mit hohem und niedrigem Brechungsindex verwendet, um die Lichttransmission und -reflexion fein abzustimmen.

Metalle

Metalle werden hauptsächlich wegen ihrer hohen Reflektivität verwendet. Eine dünne Metallschicht kann einen hochwirksamen Spiegel erzeugen.

Aluminium (Al) ist aufgrund seiner hohen Reflektivität und geringen Kosten das gebräuchlichste Material für Spiegel im sichtbaren Spektrum. Gold (Au) wird für Infrarot (IR)-Anwendungen bevorzugt, und Materialien wie Titan (Ti) und Chrom (Cr) werden wegen ihrer Haltbarkeit und Hafteigenschaften verwendet.

Polymere

Polymere sind eine kleinere, aber wichtige Kategorie, die oft wegen ihrer einzigartigen Eigenschaften ausgewählt werden.

Materialien wie PEEK und PTFE bieten eine ausgezeichnete chemische Beständigkeit und können auf flexible Substrate aufgetragen werden. Sie werden oft als schützende Deckschichten oder in speziellen Anwendungen eingesetzt, wo herkömmliche Keramik- oder Metallbeschichtungen ungeeignet sind.

Die Abwägungen bei der Materialauswahl verstehen

Die Wahl eines Beschichtungsmaterials ist immer ein Balanceakt. Es gibt kein einziges "bestes" Material, sondern nur das am besten geeignete für eine bestimmte Anwendung und ein bestimmtes Budget.

Leistung vs. Kosten

Hochreine Materialien und komplexe, mehrschichtige Designs liefern eine überragende optische Leistung, sind aber mit deutlich höheren Kosten verbunden. Für ein Konsumprodukt kann eine einfache einschichtige Beschichtung ausreichen, während ein wissenschaftliches Instrument ein Design mit Dutzenden von Schichten hochreiner Verbindungen erfordern kann.

Optische Eigenschaften vs. Haltbarkeit

Das Material mit dem idealen Brechungsindex könnte weich oder anfällig für Feuchtigkeitsaufnahme sein. Ein häufiger Kompromiss besteht darin, einen geringen Teil der optischen Leistung für eine wesentlich haltbarere und langlebigere Beschichtung zu opfern, oft durch Hinzufügen einer harten, schützenden Außenschicht.

Prozesskompatibilität

Nicht alle Materialien können mit der gleichen Methode abgeschieden werden. Das gewählte Material muss mit einem Abscheidungsprozess (wie der physikalischen Gasphasenabscheidung oder PVD) kompatibel sein, der für die Form und Wärmeempfindlichkeit des Substrats geeignet ist. Dies kann die verfügbaren Materialoptionen einschränken.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Auswahl hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reflektivität liegt (z.B. ein Spiegel): Ihre beste Wahl wird wahrscheinlich eine einfache metallische Beschichtung sein, wie z.B. aufgedampftes Aluminium oder Gold.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lichttransmission liegt (z.B. eine Linse oder ein Fenster): Sie benötigen eine mehrschichtige Antireflexionsbeschichtung aus abwechselnden Schichten dielektrischer Verbindungen wie Oxiden und Fluoriden.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit in einer rauen Umgebung liegt: Wählen Sie robuste Keramikmaterialien wie Nitride oder Oxide, möglicherweise mit einer speziellen Polymer-Deckschicht für chemische Beständigkeit.

Letztendlich ist die Entwicklung einer optischen Beschichtung ein Prozess der Auswahl und Kombination von Materialien, um das Verhalten des Lichts präzise zu steuern.

Zusammenfassungstabelle:

| Materialkategorie | Gängige Beispiele | Primäre Funktion |

|---|---|---|

| Dielektrische Verbindungen | Magnesiumfluorid (MgF2), Siliziumdioxid (SiO2) | Antireflexion, präzise Lichtsteuerung |

| Metalle | Aluminium (Al), Gold (Au) | Hohe Reflektivität, Spiegelbeschichtungen |

| Polymere | PTFE, PEEK | Chemische Beständigkeit, flexible Substrate |

Benötigen Sie Präzisionsoptikbeschichtungen für Ihre Laborausrüstung? KINTEK ist spezialisiert auf Hochleistungs-Laborausrüstung und Verbrauchsmaterialien und bietet langlebige, anwendungsspezifische Beschichtungslösungen, die die Lichtsteuerung und Langlebigkeit verbessern. Lassen Sie sich von unseren Experten bei der Auswahl des idealen Beschichtungsmaterials für Ihr Projekt helfen –kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Verdampferschale für organische Materie

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Behälter

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

- Platin-Hilfselektrode für Laboranwendungen

Andere fragen auch

- Wie wird Graphen hergestellt? Ein Leitfaden zur Top-Down- und Bottom-Up-Synthese

- Welche Arten von Materialien können mittels chemischer Gasphasenabscheidung (CVD) hergestellt werden? Entdecken Sie das volle Spektrum der Synthese

- Was ist ein Beispiel für eine Antireflexionsbeschichtung? Meistern Sie die Lichtkontrolle mit MgF₂ & Mehrschichtbeschichtungen

- Welche Methoden gibt es zur Graphensynthese? Wählen Sie den richtigen Weg für Ihre Anwendung

- Wie ist die Struktur von Kohlenstoff-Nanomaterialien? Die Entschlüsselung ihrer atomaren Architektur für Innovationen

- Was ist die chemische Gasphasenabscheidung von Graphen? Der skalierbare Weg zu hochwertigen Filmen

- Welche Materialien und Techniken werden zur Herstellung von Dünnschichten verwendet? Beherrschen Sie Präzisionsabscheidung für die fortgeschrittene Laborforschung

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten