Kurz gesagt: Der Hauptvorteil des Sputterns gegenüber der Verdampfung ist die überlegene Qualität der resultierenden dünnen Schicht. Sputtern erzeugt Schichten mit deutlich besserer Haftung, höherer Dichte sowie präziserer Gleichmäßigkeit und Dickenkontrolle. Dies macht es zur bevorzugten Methode, wenn die physikalischen Eigenschaften und die Haltbarkeit der Beschichtung wichtiger sind als die Abscheidungsgeschwindigkeit.

Obwohl die thermische Verdampfung oft schneller ist, wird das Sputtern wegen seiner Fähigkeit gewählt, qualitativ hochwertigere, robustere und gleichmäßigere dünne Schichten zu erzeugen. Die Entscheidung hängt davon ab, ob Ihre Priorität die Fertigungsgeschwindigkeit oder die endgültige Filmleistung ist.

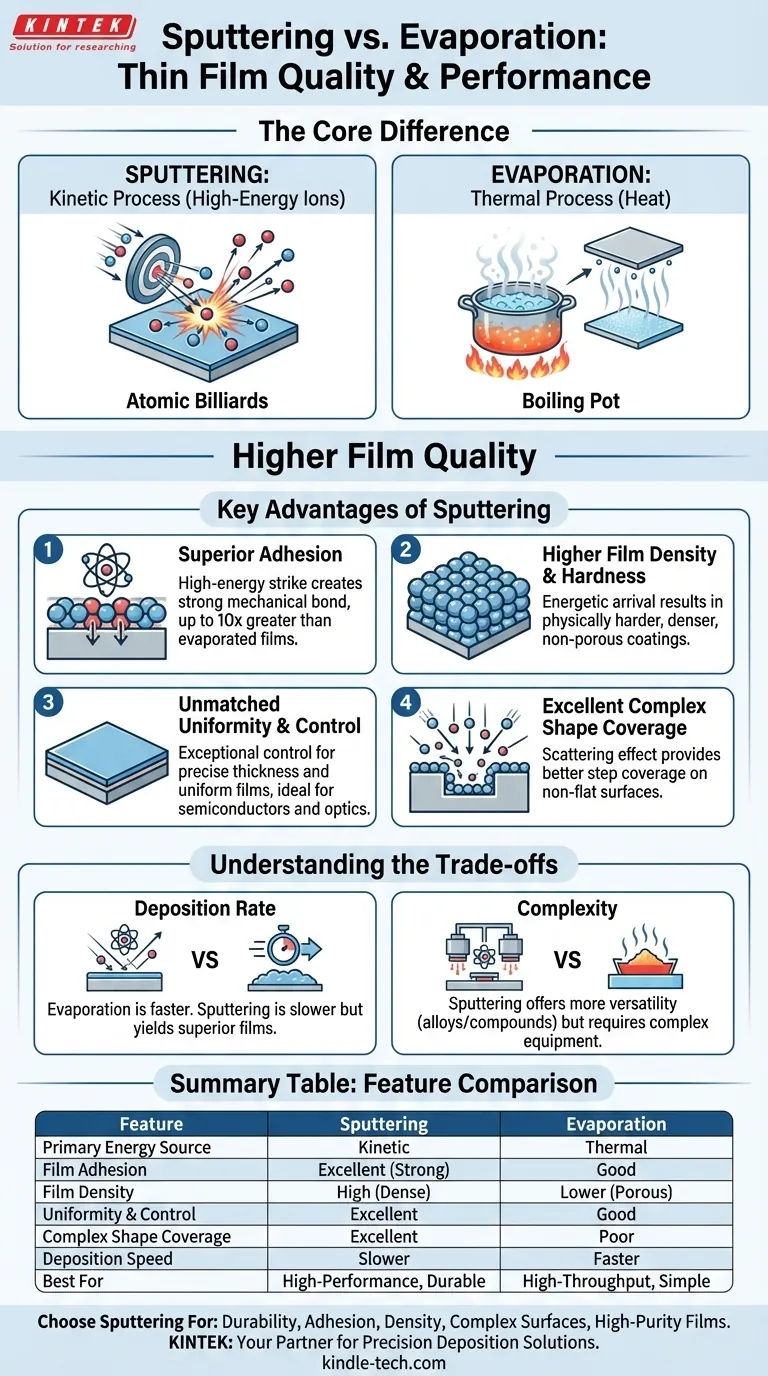

Der Kernunterschied: Kinetische vs. Thermische Energie

Um die Vorteile zu verstehen, muss man zunächst den grundlegenden Unterschied erfassen, wie jeder Prozess Material auf ein Substrat abscheidet.

Wie Sputtern funktioniert: Ein Billardspiel

Sputtern ist ein kinetischer Prozess. Stellen Sie sich ein atomares Billardspiel vor. Hochenergetische Ionen (typischerweise Argon) werden in einem Plasma beschleunigt und auf ein Targetmaterial geschossen.

Dieser Aufprall löst physisch Atome aus dem Target. Diese ausgestoßenen Atome bewegen sich mit hoher kinetischer Energie und lagern sich auf dem Substrat an, wodurch ein dichter, gut haftender Film entsteht.

Wie Verdampfung funktioniert: Einen Topf zum Kochen bringen

Verdampfung ist ein thermischer Prozess. Er funktioniert, indem ein Quellmaterial in einer Vakuumkammer erhitzt wird, bis es zu sieden beginnt und verdampft.

Dieser Dampf steigt auf und kondensiert auf dem kühleren Substrat, ähnlich wie Dampf an einem kalten Deckel kondensiert. Die Atome treffen mit relativ geringer thermischer Energie ein.

Die wichtigsten Vorteile des Sputterns erklärt

Die hohe Energie der gesputterten Atome führt direkt zu erheblichen Verbesserungen der Filmqualität.

Überlegene Filmhaftung

Da gesputterte Partikel mit hoher Energie auf das Substrat treffen, können sie leicht in die Oberfläche eindringen. Dies erzeugt eine viel stärkere mechanische Verbindung.

Die Haftfestigkeit eines gesputterten Films kann zehnmal höher sein als die eines verdampften Films, was zu einer weitaus haltbareren und langlebigeren Beschichtung führt.

Höhere Filmdichte und Härte

Das energetische Auftreffen der gesputterten Atome hilft, einen dicht gepackten, porenfreien Film zu bilden. Dies führt zu Beschichtungen, die physikalisch härter und dichter sind.

Verdampfte Filme, die durch energieärmere Atome gebildet werden, sind im Vergleich dazu oft poröser und weniger robust.

Unübertroffene Gleichmäßigkeit und Dickenkontrolle

Sputtern ermöglicht eine außergewöhnliche Kontrolle über den Abscheidungsprozess. Durch die präzise Steuerung des Plasmas und des Targets können hochgleichmäßige Filme über große Flächen erzielt werden.

Dies macht das Sputtern ideal für Anwendungen wie die Halbleiterfertigung und optische Beschichtungen, bei denen selbst geringfügige Dickenunterschiede die Leistung beeinträchtigen können.

Hervorragende Abdeckung komplexer Formen

Beim Sputtern können die ausgestoßenen Atome mit Gasmolekülen in der Kammer kollidieren, wodurch sie aus mehreren Winkeln auf dem Substrat auftreffen.

Dieser Streueffekt sorgt für eine bessere „Stufenabdeckung“, was bedeutet, dass der Film komplexe, nicht ebene Oberflächen mit Gräben oder Stufen effektiver beschichten kann. Die Verdampfung ist ein Sichtlinienprozess, der Schwierigkeiten hat, schattierte Bereiche zu beschichten.

Die Abwägungen verstehen

Sputtern ist nicht in jeder Situation die überlegene Wahl. Sein Hauptnachteil ist die Geschwindigkeit.

Abscheidungsrate

Die thermische Verdampfung ist fast immer deutlich schneller als das Sputtern. Der Prozess des Siedens eines Materials kann sehr schnell eine große Menge an Dampf erzeugen.

Wenn Ihr Ziel darin besteht, schnell eine einfache Beschichtung aufzutragen, bei der die ultimative Filmqualität zweitrangig ist, ist die Verdampfung oft die effizientere Wahl.

Material- und Prozesskomplexität

Sputtern kann für eine Vielzahl von Materialien, einschließlich Legierungen und Verbindungen, mit hervorragenden Ergebnissen eingesetzt werden. Der Prozess selbst ist jedoch komplexer und erfordert hochentwickelte Netzteile, Gasmanagement und Magnetfelder.

Verdampfungssysteme sind im Allgemeinen einfacher im Aufbau und in der Bedienung. Das Sputtern bietet jedoch durch die Modulation des Prozesses eine größere Vielseitigkeit bei der Filmfarbe und dem Erscheinungsbild, während die Verdampfung auf die tatsächliche Farbe des Ausgangsmaterials beschränkt ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte vom Endziel für Ihre dünne Schicht geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit, Haftung und Dichte des Films liegt: Wählen Sie Sputtern. Sein Hochenergie-Abscheidungsprozess erzeugt eine mechanisch überlegene Beschichtung.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeitsabscheidung oder Kosteneffizienz für einfache Filme liegt: Wählen Sie Verdampfung. Seine höhere Abscheidungsrate macht es ideal für die Hochdurchsatzfertigung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen Oberfläche mit nicht ebenen Merkmalen liegt: Wählen Sie Sputtern. Sein Streueffekt gewährleistet eine bessere, gleichmäßigere Abdeckung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochreinen optischen oder elektronischen Films liegt: Wählen Sie Sputtern. Es bietet die präzise Dickenkontrolle und Gleichmäßigkeit, die für diese anspruchsvollen Anwendungen erforderlich sind.

Letztendlich erfordert die Auswahl der richtigen Abscheidungsmethode ein klares Verständnis des Kompromisses zwischen der Geschwindigkeit der Verdampfung und der Qualität des Sputterns.

Zusammenfassungstabelle:

| Merkmal | Sputtern | Verdampfung |

|---|---|---|

| Primäre Energiequelle | Kinetisch (Hochenergetische Ionen) | Thermisch (Hitze) |

| Filmehaftung | Ausgezeichnet (Sehr stark) | Gut |

| Filmdichte | Hoch (Dicht, porenfrei) | Niedriger (Poröser) |

| Gleichmäßigkeit & Kontrolle | Ausgezeichnet | Gut |

| Abdeckung komplexer Formen | Ausgezeichnet (Nicht-Sichtlinie) | Schlecht (Sichtlinie) |

| Abscheidungsgeschwindigkeit | Langsamer | Schneller |

| Am besten geeignet für | Hochleistungsfähige, langlebige Beschichtungen | Hochdurchsatz-, einfache Beschichtungen |

Benötigen Sie eine hochwertige dünne Schicht für Ihr Projekt?

Die Wahl zwischen Sputtern und Verdampfung ist entscheidend für den Erfolg Ihrer Anwendung. Die überlegene Haftung, Dichte und Gleichmäßigkeit von gesputterten Filmen machen sie zur idealen Wahl für anspruchsvolle Bereiche wie Halbleiter, Optik und fortschrittliche Forschung und Entwicklung.

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien und bedient die anspruchsvollen Bedürfnisse von Laboren weltweit. Unsere Expertise kann Ihnen helfen, die richtige Abscheidungstechnologie auszuwählen, um robuste Hochleistungsbeschichtungen zu erzielen, die Ihren Spezifikationen entsprechen.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Herausforderungen bei der Dünnschichtabscheidung in Ihrem Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese