Kurz gesagt ist eine Verdampfungsanlage ein High-Tech-System, das verwendet wird, um eine ultradünne, außergewöhnlich reine Materialschicht auf einer Oberfläche in einer Vakuumkammer aufzutragen. Sie funktioniert, indem ein Ausgangsmaterial erhitzt wird, bis es sich in einen Dampf verwandelt, der dann zu einem Zielobjekt, einem sogenannten Substrat, wandert und dort kondensiert. Der fortschrittlichste und gebräuchlichste Typ ist der Elektronenstrahl- (E-Beam) Verdampfer, der einen präzise fokussierten Strahl hochenergetischer Elektronen verwendet, um das Ausgangsmaterial mit unglaublicher Kontrolle zu verdampfen.

Eine Verdampfungsanlage dient nicht nur dazu, ein Objekt zu beschichten; sie ist ein Präzisionsinstrument für die Materialentwicklung im Nanomaßstab. Durch die Verdampfung von Elementen im Vakuum werden Filme mit kontrollierter Dicke und hoher Reinheit erzeugt, die die optischen, elektrischen oder physikalischen Eigenschaften eines Substrats grundlegend verändern.

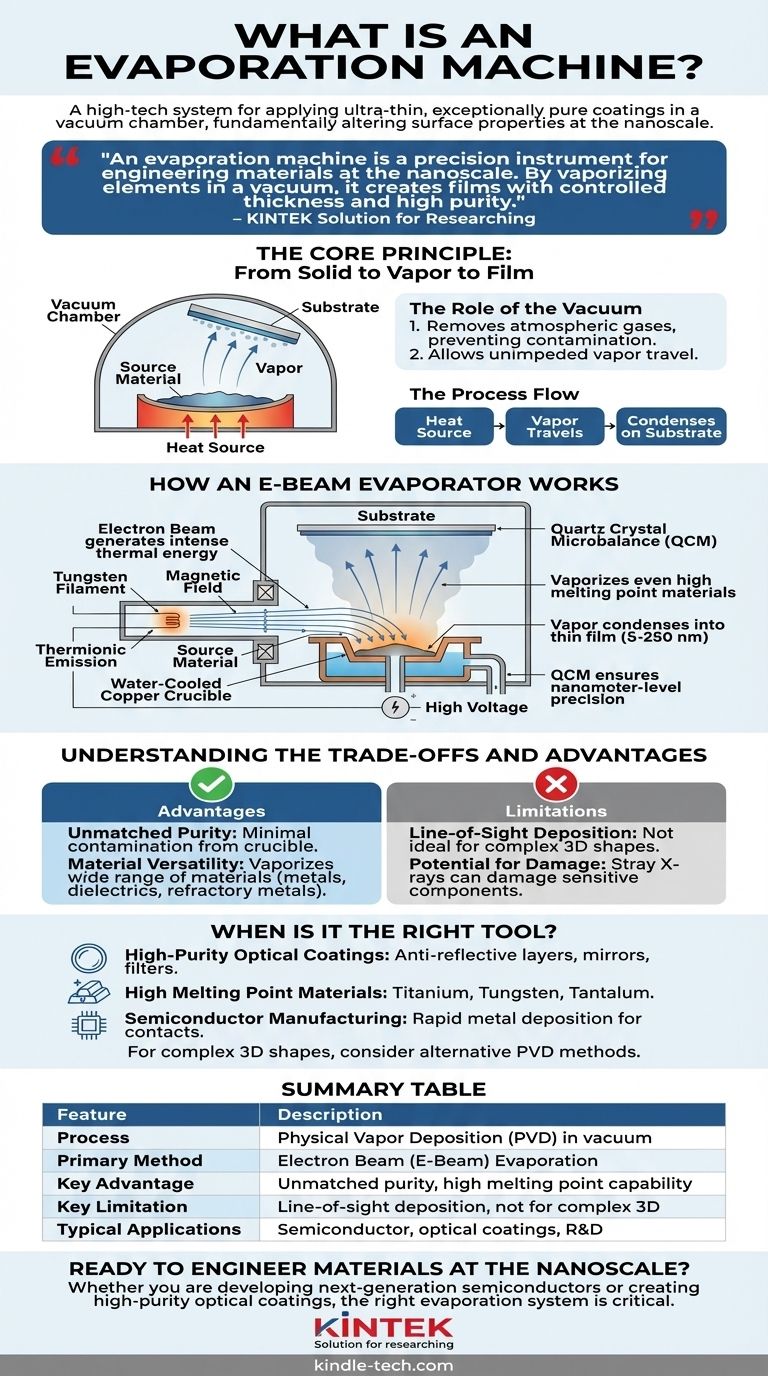

Das Kernprinzip: Von fest zu Dampf zu Film

Verdampfung ist eine Art der physikalischen Gasphasenabscheidung (PVD), ein grundlegender Prozess in der Materialwissenschaft und Halbleiterfertigung. Der gesamte Prozess basiert auf einem einfachen Phasenübergang, der unter streng kontrollierten Bedingungen abläuft.

Die Rolle des Vakuums

Der Prozess muss in einer Hochvakuumumgebung stattfinden. Dies ist aus zwei Gründen unerlässlich. Erstens entfernt es atmosphärische Gase, die mit dem Dampf reagieren und den endgültigen Film kontaminieren könnten. Zweitens ermöglicht es den verdampften Atomen, ungehindert von der Quelle zum Substrat zu gelangen.

Der Prozessablauf

Alle Verdampfungssysteme folgen den gleichen grundlegenden Schritten: Ein Ausgangsmaterial wird erhitzt, bis es verdampft, der entstehende Dampf wandert durch das Vakuum und kondensiert schließlich als fester Dünnfilm auf dem kühleren Substrat.

Wie ein E-Beam-Verdampfer funktioniert

Obwohl einfachere thermische Verdampfer existieren, ist der E-Beam-Verdampfer der Industriestandard für Hochleistungsanwendungen. Er bietet unübertroffene Kontrolle und Reinheit durch die Verwendung eines fokussierten Elektronenstrahls als Wärmequelle.

Erzeugung des Elektronenstrahls

Ein Wolframfaden wird auf extreme Temperaturen erhitzt, wodurch er durch einen Prozess namens thermische Emission eine Wolke von Elektronen freisetzt. Eine hohe Spannung (typischerweise 5-10 kV) wird dann angelegt, um diese Elektronen zu einem hochenergetischen Strahl zu beschleunigen.

Anvisieren des Ausgangsmaterials

Dieser Strahl wird magnetisch gelenkt und auf das gewünschte Ausgangsmaterial fokussiert, das in einem wassergekühlten Kupfertiegel liegt. Die aktive Kühlung ist entscheidend; sie stellt sicher, dass nur das Ausgangsmaterial erhitzt wird, wodurch verhindert wird, dass der Tiegel selbst schmilzt oder Verunreinigungen freisetzt.

Die Energieübertragung

Wenn die hochenergetischen Elektronen auf die Quelle treffen, wird ihre kinetische Energie sofort in intensive thermische Energie umgewandelt. Diese Wärme ist so lokalisiert und stark, dass sie selbst Materialien mit extrem hohen Schmelzpunkten, wie Wolfram oder Tantal, schmelzen und verdampfen kann.

Abscheidung und Präzisionskontrolle

Die entstehende Dampfwolke steigt in der Vakuumkammer auf und kondensiert auf dem darüber positionierten Substrat. Dies bildet einen dünnen Film mit einer typischen Dicke zwischen 5 und 250 Nanometern.

Um Präzision zu gewährleisten, verwenden Systeme eine Quarzkristallmikrowaage (QCM). Dieses Gerät überwacht die Abscheidungsrate in Echtzeit und ermöglicht eine präzise Kontrolle der endgültigen Filmdicke bis auf den Nanometerbereich.

Verständnis der Kompromisse und Vorteile

Keine Technologie ist perfekt. Das Verständnis der Stärken und Schwächen der E-Beam-Verdampfung ist entscheidend für ihren effektiven Einsatz.

Hauptvorteil: Unübertroffene Reinheit

Da der Elektronenstrahl nur das Ausgangsmaterial erhitzt, wird eine Kontamination durch den Tiegel praktisch eliminiert. Dies führt zu Filmen von außergewöhnlich hoher Reinheit, was für optische und elektronische Anwendungen entscheidend ist.

Hauptvorteil: Materialvielseitigkeit

Die intensive, fokussierte Wärme kann eine Vielzahl von Materialien verdampfen, darunter Metalle, Dielektrika und sogar hochschmelzende Metalle mit sehr hohen Schmelzpunkten, die mit einfacheren thermischen Methoden nicht verdampft werden können.

Einschränkung: Line-of-Sight-Abscheidung

Der Dampf bewegt sich geradlinig von der Quelle zum Substrat. Das bedeutet, dass die E-Beam-Verdampfung hervorragend für die Beschichtung flacher Oberflächen geeignet ist, aber nicht effektiv für die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen mit Schattenbereichen oder Hinterschneidungen.

Einschränkung: Potenzielle Beschädigung

Die hochenergetischen Elektronen können beim Aufprall auf das Ausgangsmaterial Streu-Röntgenstrahlen erzeugen. In einigen Fällen kann diese Strahlung empfindliche elektronische Komponenten oder Polymersubstrate beschädigen.

Wann ist eine Verdampfungsanlage das richtige Werkzeug?

Die Wahl einer Abscheidungsmethode hängt vollständig von Ihrem Endziel ab. Die Verdampfung glänzt dort, wo Reinheit und Leistung von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner optischer Beschichtungen liegt: Die E-Beam-Verdampfung ist die ideale Wahl für die Herstellung präziser Antireflexschichten, Spiegel und Filter.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Materialien mit hohen Schmelzpunkten liegt: Die intensive, lokalisierte Erwärmung eines E-Beams ist eine der wenigen effektiven Methoden für Materialien wie Titan, Wolfram oder Tantal.

- Wenn Ihr Hauptaugenmerk auf der schnellen Metallabscheidung in der Halbleiterfertigung liegt: Die E-Beam-Verdampfung bietet eine ausgezeichnete Filmqualität und hohe Abscheidungsraten für die Herstellung von elektrischen Kontakten und Verbindungen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Objekts liegt: Sie sollten eine alternative PVD-Methode wie das Sputtern in Betracht ziehen, die nicht die gleiche Line-of-Sight-Einschränkung aufweist.

Letztendlich ist ein Verdampfungssystem ein grundlegendes Werkzeug für die Entwicklung neuer Materialien von den Atomen aufwärts und ermöglicht Innovationen in der gesamten modernen Wissenschaft und Technologie.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) in einer Vakuumkammer |

| Primäre Methode | Elektronenstrahl- (E-Beam) Verdampfung |

| Hauptvorteil | Unübertroffene Filmreinheit und Fähigkeit zur Verarbeitung von Materialien mit hohem Schmelzpunkt |

| Hauptbeschränkung | Line-of-Sight-Abscheidung, nicht ideal für komplexe 3D-Formen |

| Typische Anwendungen | Halbleiterfertigung, optische Beschichtungen, Forschung & Entwicklung |

Bereit, Materialien im Nanomaßstab zu entwickeln?

Ob Sie Halbleiter der nächsten Generation entwickeln, hochreine optische Beschichtungen herstellen oder die Materialforschung vorantreiben, das richtige Verdampfungssystem ist entscheidend für Ihren Erfolg.

KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich fortschrittlicher Verdampfungsanlagen und Verbrauchsmaterialien, die auf die präzisen Anforderungen Ihres Labors zugeschnitten sind. Unsere Experten können Ihnen helfen, das ideale System auszuwählen, um die hochreinen, kontrollierten Dünnschichten zu erhalten, die Ihre Arbeit erfordert.

Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und zu entdecken, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen