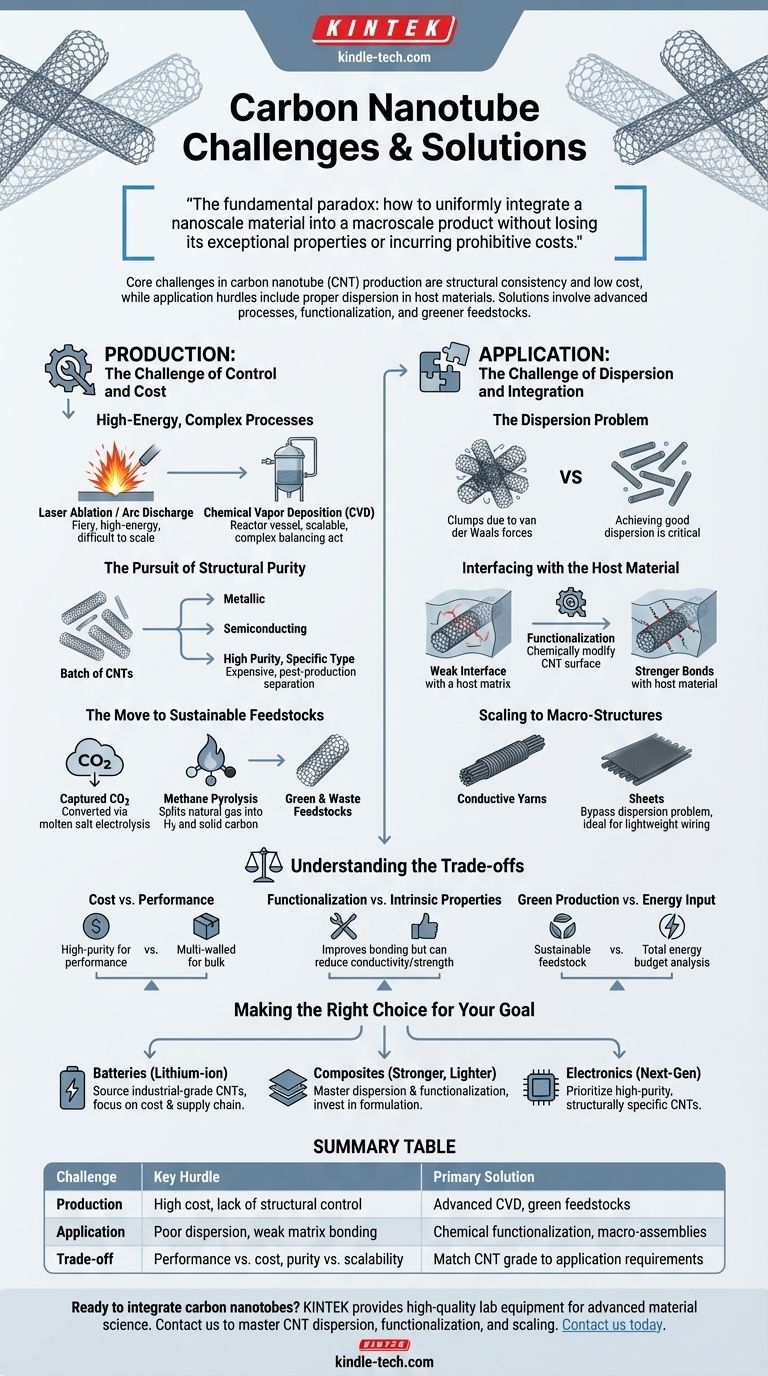

Im Kern bestehen die größten Herausforderungen bei der Produktion von Kohlenstoffnanoröhren (CNTs) darin, strukturelle Konsistenz zu geringen Kosten zu erreichen, während das Haupthindernis bei ihrer Anwendung die ordnungsgemäße Dispersion dieser mikroskopischen Röhren innerhalb eines größeren Materials ist. Die Überwindung dieser Herausforderungen erfordert eine Kombination aus fortschrittlichen Herstellungsverfahren wie der chemischen Gasphasenabscheidung (CVD), chemischen Modifikationen, bekannt als Funktionalisierung, und der Entwicklung neuer, umweltfreundlicherer Rohstoffe.

Obwohl Kohlenstoffnanoröhren ein revolutionäres Potenzial für die Materialwissenschaft bieten, hängt ihr praktischer Erfolg von der Lösung eines grundlegenden Paradoxons ab: wie ein Nanomaterial einheitlich in ein Makroprodukt integriert werden kann, ohne seine außergewöhnlichen Eigenschaften zu verlieren oder unerschwingliche Kosten zu verursachen.

Produktion: Die Herausforderung der Kontrolle und Kosten

Das Versprechen von CNTs wird durch ihre Struktur bestimmt – Durchmesser, Länge und Chiralität (der Winkel des Atomgitters). Die wiederholbare und erschwingliche Herstellung der exakten Struktur, die für eine bestimmte Anwendung benötigt wird, bleibt die zentrale Herausforderung der Fertigung.

Hochenergetische, komplexe Prozesse

Traditionelle Methoden wie die Laserablation und die Lichtbogenentladung erzeugen hochwertige CNTs, sind aber energieintensiv und schwer skalierbar. Diese Prozesse sind vergleichbar mit der Herstellung von Diamanten unter immenser Hitze und Druck – effektiv, aber nicht wirtschaftlich für Massenmaterialien.

Die Industrie hat sich weitgehend der chemischen Gasphasenabscheidung (CVD) zugewandt, einem besser skalierbaren Verfahren, bei dem ein kohlenstoffhaltiges Gas bei hohen Temperaturen zersetzt wird. Obwohl CVD die dominierende kommerzielle Methode ist, bleibt die Kontrolle der endgültigen CNT-Struktur innerhalb des Reaktors ein komplexes Gleichgewicht aus Temperatur, Druck und Katalysatorchemie.

Das Streben nach struktureller Reinheit

Die größte Schwierigkeit besteht darin, CNTs eines bestimmten Typs konsistent herzustellen. Eine Charge von CNTs enthält oft eine Mischung verschiedener Strukturen, einige metallisch und einige halbleitend, was für empfindliche Anwendungen wie die Elektronik nachteilig sein kann. Deren Trennung ist ein kostspieliger Nachbearbeitungsprozess.

Der Übergang zu nachhaltigen Rohstoffen

Ein wichtiger Innovationsbereich ist die Abkehr von traditionellen Kohlenwasserstoffgasen. Neue Methoden konzentrieren sich auf die Verwendung von „grünen“ oder Abfallrohstoffen, um sowohl die Kosten als auch die Umweltauswirkungen der Produktion zu senken.

Dazu gehört die Verwendung von abgeschiedenem Kohlendioxid, das durch Elektrolyse in geschmolzenen Salzen in CNTs umgewandelt wird, oder die Verwendung von Methanpyrolyse, die Erdgas in Wasserstoff und festen Kohlenstoff spaltet und dabei CNTs bildet.

Anwendung: Die Herausforderung der Dispersion und Integration

Sobald Sie CNTs haben, stehen Sie vor einer noch größeren Herausforderung: Sie müssen sie in einem anderen Material, wie einem Polymer, Metall oder einer Batterieelektrode, zum Funktionieren bringen.

Das Dispersionsproblem

Aufgrund starker Anziehungskräfte (Van-der-Waals-Kräfte) verklumpen oder agglomerieren einzelne Kohlenstoffnanoröhren instinktiv. Ein Klumpen von CNTs verhält sich eher wie ein einfaches Kohlenstoffpartikel, was die Vorteile des hohen Aspektverhältnisses und der Oberfläche einzelner Röhren zunichtemacht.

Eine gute Dispersion – das Trennen dieser Klumpen und das gleichmäßige Verteilen der Röhren im Wirtsmaterial – ist der wichtigste Erfolgsfaktor für die meisten Verbundanwendungen.

Schnittstelle zum Wirtsmaterial

Selbst wenn sie perfekt dispergiert sind, müssen die CNTs eine starke Bindung mit dem umgebenden Matrixmaterial (z. B. einem Polymerharz) eingehen. Eine schwache Grenzfläche bedeutet, dass Spannung oder elektrische Energie nicht effektiv von der Matrix auf die Nanoröhre übertragen werden kann, wodurch der Zusatz nutzlos wird.

Dies wird durch Funktionalisierung gelöst, einen Prozess, der die Oberfläche der CNTs chemisch modifiziert, um sie besser mit dem Wirtsmaterial kompatibel zu machen und stärkere Bindungen zu ermöglichen.

Skalierung auf Makrostrukturen

Die Überbrückung der Lücke vom Pulver zum nutzbaren Produkt ist ein Hauptaugenmerk. Innovationen umfassen die direkte Bildung von hochleitfähigen Endlosgarnen und Folien aus CNTs. Diese „Makro-CNTs“ umgehen das Dispersionsproblem, indem sie die Nanoröhren in einem nutzbaren Format vormontieren, ideal für Anwendungen wie leichte Verkabelungen oder thermische Folien.

Die Kompromisse verstehen

Der effektive Einsatz von CNTs erfordert ein Abwägen konkurrierender Prioritäten. Es gibt keine perfekten Lösungen, nur Optionen, die für ein bestimmtes Ziel optimiert sind.

Kosten vs. Leistung

Hochreine, einwandige CNTs mit perfekten Strukturen bieten die beste theoretische Leistung, sind aber außergewöhnlich teuer. Für Massenanwendungen wie leitfähige Polymere oder Beton bieten kostengünstigere, mehrwandige CNTs eine signifikante Eigenschaftsverbesserung zu einem kommerziell tragbaren Preis. Der Schlüssel liegt darin, die CNT-Qualität dem Mehrwert anzupassen.

Funktionalisierung vs. intrinsische Eigenschaften

Die chemischen Prozesse, die zur Funktionalisierung verwendet werden, können Defekte im Kohlenstoffgitter der Nanoröhre erzeugen. Obwohl dies die Dispersion und Bindung verbessert, kann es die intrinsische Festigkeit oder elektrische Leitfähigkeit der CNTs leicht reduzieren. Ziel ist es, das minimale Maß an Funktionalisierung zu finden, das für eine gute Integration erforderlich ist, ohne die Kerneigenschaften zu opfern.

Grüne Produktion vs. Energieeinsatz

Die Verwendung von CO2-Abfall oder Methan als Rohstoff ist ein wichtiger Schritt in Richtung Nachhaltigkeit. Man muss jedoch den gesamten Energiehaushalt analysieren. Prozesse wie die Schmelzsalzelektrolyse sind energieintensiv, und die Quelle dieses Stroms – ob aus erneuerbaren Energien oder fossilen Brennstoffen – bestimmt die wahren „grünen“ Referenzen des Endprodukts.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Strategie hängt vollständig von Ihrer Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung von Lithium-Ionen-Batterien liegt: Konzentrieren Sie sich auf die Beschaffung von CNTs in Industriequalität als leitfähiges Additiv, da dies eine ausgereifte und bewährte Anwendung ist. Die größten Herausforderungen sind die Kosteneffizienz und die Logistik der Lieferkette.

- Wenn Ihr Hauptaugenmerk auf der Herstellung stärkerer, leichterer oder leitfähigerer Verbundwerkstoffe liegt: Ihr Erfolg hängt ausschließlich von der Beherrschung der Dispersion und Funktionalisierung ab. Investieren Sie in Formulierungsexpertise, nicht nur in den Rohstoff.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Elektronik oder Sensoren der nächsten Generation liegt: Sie müssen der Beschaffung hochreiner, strukturspezifischer CNTs Priorität einräumen. Die Herausforderung hier liegt weniger in den Kosten als vielmehr im Zugang zu Materialien mit den präzisen elektronischen Eigenschaften, die Sie benötigen.

Letztendlich ist die erfolgreiche Anwendung von Kohlenstoffnanoröhren ein Spiel, bei dem es darum geht, die Schnittstelle zwischen der Nanowelt und unserer Makrowelt zu beherrschen.

Zusammenfassungstabelle:

| Herausforderung | Wesentliches Hindernis | Primäre Lösung |

|---|---|---|

| Produktion | Hohe Kosten, mangelnde Strukturkontrolle | Fortschrittliche CVD-Prozesse, grüne Rohstoffe (CO2, Methan) |

| Anwendung | Schlechte Dispersion, schwache Matrixbindung | Chemische Funktionalisierung, Makro-Baugruppen (Garne, Folien) |

| Kompromiss | Leistung vs. Kosten, Reinheit vs. Skalierbarkeit | Anpassung der CNT-Qualität an die Anwendungsanforderungen |

Bereit, Kohlenstoffnanoröhren in die Forschung oder Produkte Ihres Labors zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf die fortschrittliche Materialwissenschaft zugeschnitten sind. Egal, ob Sie Batterien, Verbundwerkstoffe oder Sensoren der nächsten Generation entwickeln, unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge zur Beherrschung von CNT-Dispersion, Funktionalisierung und Skalierung haben. Kontaktieren Sie uns noch heute, um zu erfahren, wie KINTEK die Innovation Ihres Labors in der Nanotechnologie und darüber hinaus unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochdruck-Rohröfen für Laboratorien

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze