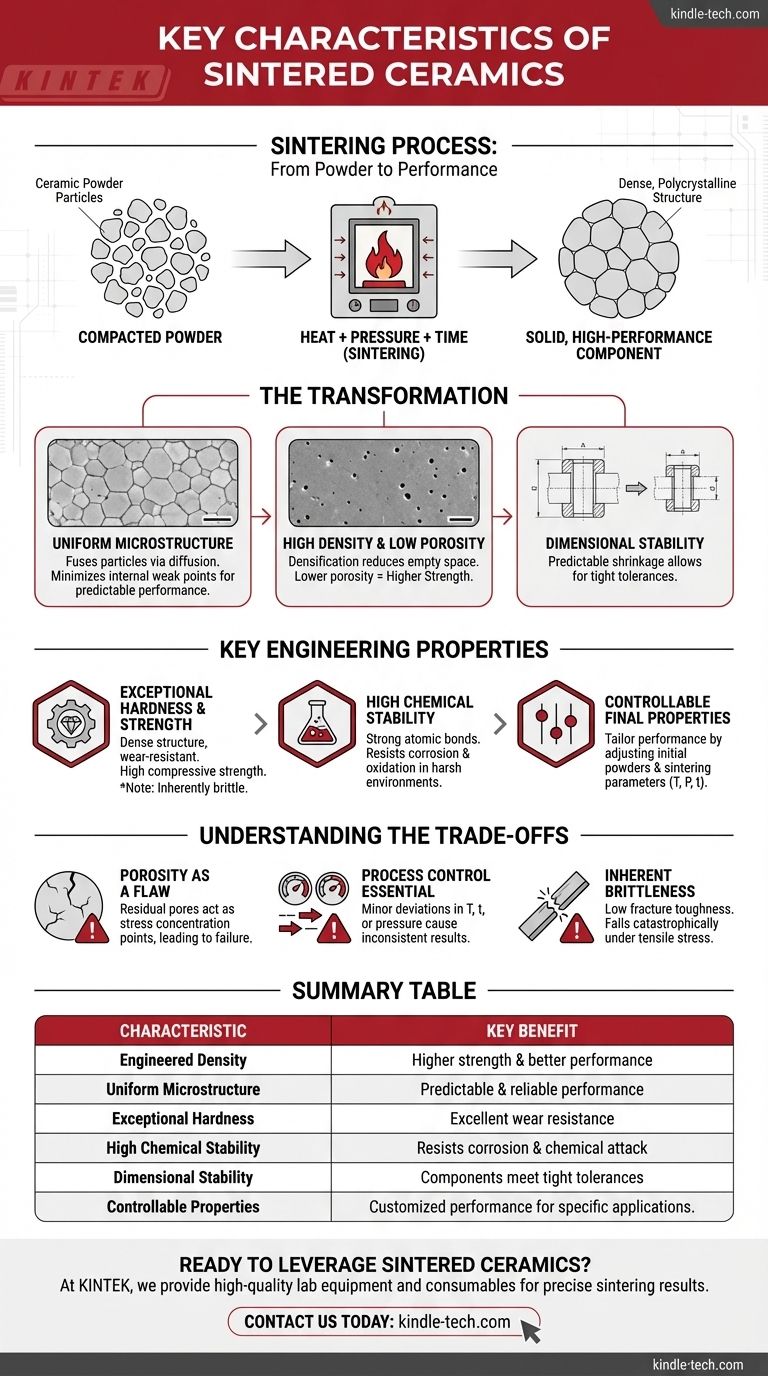

Die wichtigsten Eigenschaften von gesinterter Keramik sind ihre gezielt eingestellte Dichte, die einheitliche Mikrostruktur, die außergewöhnliche Härte und die hohe chemische Stabilität. Diese Eigenschaften sind den Rohmaterialien nicht angeboren, sondern entwickeln sich durch den Sinterprozess, der ein verdichtetes Pulver in eine feste Hochleistungskomponente umwandelt.

Sintern versteht man am besten als einen präzisen Ingenieursprozess und nicht nur als einen Erhitzungsschritt. Es ermöglicht die gezielte Steuerung der endgültigen Materialeigenschaften – wie Festigkeit und Dichte –, indem die anfängliche Pulverzusammensetzung sowie die Bedingungen von Hitze, Zeit und Druck sorgfältig verwaltet werden.

Die Transformation von Pulver zu Leistung

Das Sintern ist der entscheidende Fertigungsschritt, der Keramikkomponenten ihren Wert verleiht. Es verändert die innere Struktur des Materials grundlegend, um spezifische technische Ziele zu erreichen.

Erzeugung einer einheitlichen Mikrostruktur

Der Prozess verschmilzt einzelne Pulverpartikel durch Diffusion und Massentransfer miteinander. Dadurch werden die Lücken zwischen ihnen beseitigt, wodurch ein dichtes, polykristallines (vielkristallines) Material entsteht.

Diese resultierende einheitliche Mikrostruktur ist die Grundlage für eine vorhersagbare und zuverlässige Leistung, da sie innere Schwachstellen minimiert.

Erreichen hoher Dichte und geringer Porosität

Ein Hauptziel des Sinterns ist die Densifizierung, was bedeutet, den leeren Raum oder die Porosität im Material zu reduzieren. Die endgültige Porosität ist eine direkte Funktion des anfänglichen Pulverpresslings sowie der Temperatur und Dauer des Prozesses.

Eine geringere Porosität führt fast immer zu höherer Festigkeit und besserer Gesamtleistung. Das Anlegen von Druck während des Sinterns kann sowohl die benötigte Zeit als auch die Endporosität erheblich reduzieren.

Gewährleistung der Dimensionsstabilität

Der Sinterprozess konsolidiert das Pulver zu einem festen Objekt mit einer stabilen und vorhersagbaren Form. Obwohl eine gewisse Schrumpfung auftritt, kann diese präzise berechnet werden, was die Herstellung von Komponenten mit engen Maßtoleranzen ermöglicht, die für fortschrittliche Anwendungen erforderlich sind.

Wichtige technische Eigenschaften von gesinterter Keramik

Die einzigartige Mikrostruktur, die während des Sinterns entsteht, führt zu einer Reihe hochwünschenswerter Materialmerkmale, die mit anderen Materialien nur schwer zu erreichen sind.

Außergewöhnliche Härte und Festigkeit

Die dichte, vereinheitlichte Struktur gesinterter Keramik macht sie außergewöhnlich hart und verschleißfest. Dieselbe Struktur verleiht eine hohe Druckfestigkeit, obwohl man sich ihrer inhärenten Sprödigkeit bewusst sein muss.

Hohe chemische Stabilität

Die starken atomaren Bindungen, die sich während des Hochtemperatursinterprozesses bilden, führen zu einer ausgezeichneten chemischen Stabilität. Dies macht das Material hochgradig beständig gegen Korrosion, Oxidation und chemische Angriffe, selbst in rauen Umgebungen.

Kontrollierbare Endeigenschaften

Eine der stärksten Eigenschaften ist, dass die Endwerte hochgradig kontrollierbar sind. Ingenieure können die Leistung maßschneidern, indem sie die anfängliche Mischung der Pulver anpassen und die Sinterparameter (Temperatur, Zeit, Druck) präzise steuern.

Verständnis der Kompromisse

Obwohl der Sinterprozess und die daraus resultierenden Materialien leistungsstark sind, weisen sie inhärente Herausforderungen auf, die für eine erfolgreiche Anwendung bewältigt werden müssen.

Porosität als kritischer Fehler

Obwohl das Ziel eine hohe Dichte ist, ist es nahezu unmöglich, eine Null-Porosität zu erreichen. Verbleibende Poren können als Spannungskonzentrationspunkte wirken und der Ursprung von Rissen und mechanischem Versagen werden.

Prozesskontrolle ist nicht verhandelbar

Die Endwerte einer gesinterten Keramik reagieren extrem empfindlich auf die Prozessvariablen. Geringfügige Abweichungen in Temperatur, Dauer oder atmosphärischen Bedingungen können zu inkonsistenter Dichte, Korngröße und Leistung führen, weshalb eine strikte Prozesskontrolle unerlässlich ist.

Inhärente Sprödigkeit

Die gleichen starken atomaren Bindungen, die Härte und Festigkeit erzeugen, führen auch zu einer geringen Bruchzähigkeit oder Sprödigkeit. Gesinterte Keramiken versagen typischerweise katastrophal unter Zugspannung ohne plastische Verformung, was eine kritische Designüberlegung darstellt.

Die richtige Wahl für Ihre Anwendung treffen

Die Eigenschaften, die Sie priorisieren, hängen vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Leistung liegt: Optimieren Sie auf die geringstmögliche Porosität, indem Sie Sintertemperatur, Druck und Dauer sorgfältig steuern.

- Wenn Ihr Hauptaugenmerk auf chemischer Beständigkeit liegt: Wählen Sie hochreine Ausgangspulver, da Verunreinigungen zu Schwachstellen werden können, die die chemische Stabilität beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf Präzisionsfertigung liegt: Charakterisieren Sie die Schrumpfung Ihres spezifischen Materials und Prozesses, um sicherzustellen, dass die endgültige Komponente die erforderlichen Maßtoleranzen erfüllt.

Das Verständnis dieser Kerneigenschaften ermöglicht es Ihnen, keramische Komponenten für die anspruchsvollsten technischen Herausforderungen zu konstruieren.

Zusammenfassungstabelle:

| Eigenschaft | Beschreibung | Hauptvorteil |

|---|---|---|

| Gezielte Dichte | Erreicht durch Reduzierung der Porosität während des Sinterns. | Höhere Festigkeit und bessere Leistung. |

| Einheitliche Mikrostruktur | Verschmolzene Pulverpartikel erzeugen ein dichtes, polykristallines Material. | Vorhersagbare und zuverlässige Leistung. |

| Außergewöhnliche Härte | Dichte, vereinheitlichte Struktur. | Ausgezeichnete Verschleißfestigkeit. |

| Hohe chemische Stabilität | Starke atomare Bindungen, die bei hohen Temperaturen gebildet werden. | Beständig gegen Korrosion und chemische Angriffe. |

| Dimensionsstabilität | Vorhersagbare Schrumpfung ermöglicht präzise Fertigung. | Komponenten erfüllen enge Toleranzen. |

| Kontrollierbare Eigenschaften | Abgestimmt durch Anpassung der Pulvermischung und der Sinterparameter. | Maßgeschneiderte Leistung für spezifische Anwendungen. |

Sind Sie bereit, die überlegenen Eigenschaften gesinterter Keramik für Ihre Laboranwendungen zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, die hochwertigen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für präzise Sinterergebnisse erforderlich sind. Unabhängig davon, ob Ihr Schwerpunkt auf der Maximierung der mechanischen Leistung, der Gewährleistung der chemischen Beständigkeit oder der Einhaltung strenger Maßtoleranzen liegt, können unsere Expertise und unsere Produkte Ihnen helfen, Komponenten für die anspruchsvollsten Herausforderungen zu konstruieren.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihnen helfen können, das volle Potenzial gesinterter Keramik auszuschöpfen.

Visuelle Anleitung

Ähnliche Produkte

- Präzisionsbearbeitete Siliziumnitrid (SiN) Keramikplatte für die Entwicklung fortschrittlicher Feinkeramik

- Sechseckiges Bornitrid HBN Keramikring

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

Andere fragen auch

- Wie beeinflusst eine Aluminiumoxid (Al2O3)-Keramikbeschichtung die tribokatalytische Aktivität von CdS? Steigerung der Abbaugeschwindigkeiten um das 6-fache

- Warum wird Sintern zur Verarbeitung von Keramikmaterialien eingesetzt? Erreichen Sie hohe Festigkeit und Dichte

- Sind Kronen aus Keramik? Ein Leitfaden für das beste Material für Ihr Lächeln

- Wie unterscheidet sich Mikrowellen- vom konventionellen Sintern? Entdecken Sie schnellere, effizientere Materialverarbeitung

- Was sind die Anwendungen von Zirkonoxidkeramiken? Erschließen Sie Hochleistungslösungen für extreme Umgebungen

- Welche Eigenschaften haben Keramikoberflächen? Entdecken Sie ihre extreme Härte und Stabilität

- Ist Keramik hitzebeständiger als Metall? Die Geheimnisse hochtemperaturbeständiger Materialien lüften

- Warum werden Zirkonoxidhülsen und -scheiben mit hoher Reinheit benötigt? Gewährleistung von Präzision bei HTHP-Spannungsrisskorrosionsprüfungen