Im Wesentlichen sind Sputtertargets das Ausgangsmaterial, das in einem Hochvakuumprozess verwendet wird, um ultradünne Schichten auf die Oberfläche eines anderen Objekts, des sogenannten Substrats, aufzubringen. Diese Schichten, oft nur wenige Nanometer dick, sind grundlegend für die Herstellung einer breiten Palette moderner Produkte, von Mikrochips und Displays bis hin zu Schutzbeschichtungen auf Schneidwerkzeugen.

Die Kernfunktion eines Sputtertargets besteht darin, als hochreine Quelle für die Erzeugung präzise kontrollierter Dünnschichtbeschichtungen zu dienen. Dieser Prozess, Sputterabscheidung genannt, ist nicht nur eine von vielen Anwendungen – er ist die grundlegende Fertigungstechnik, die die fortschrittliche Funktionalität unzähliger elektronischer, optischer und mechanischer Komponenten ermöglicht.

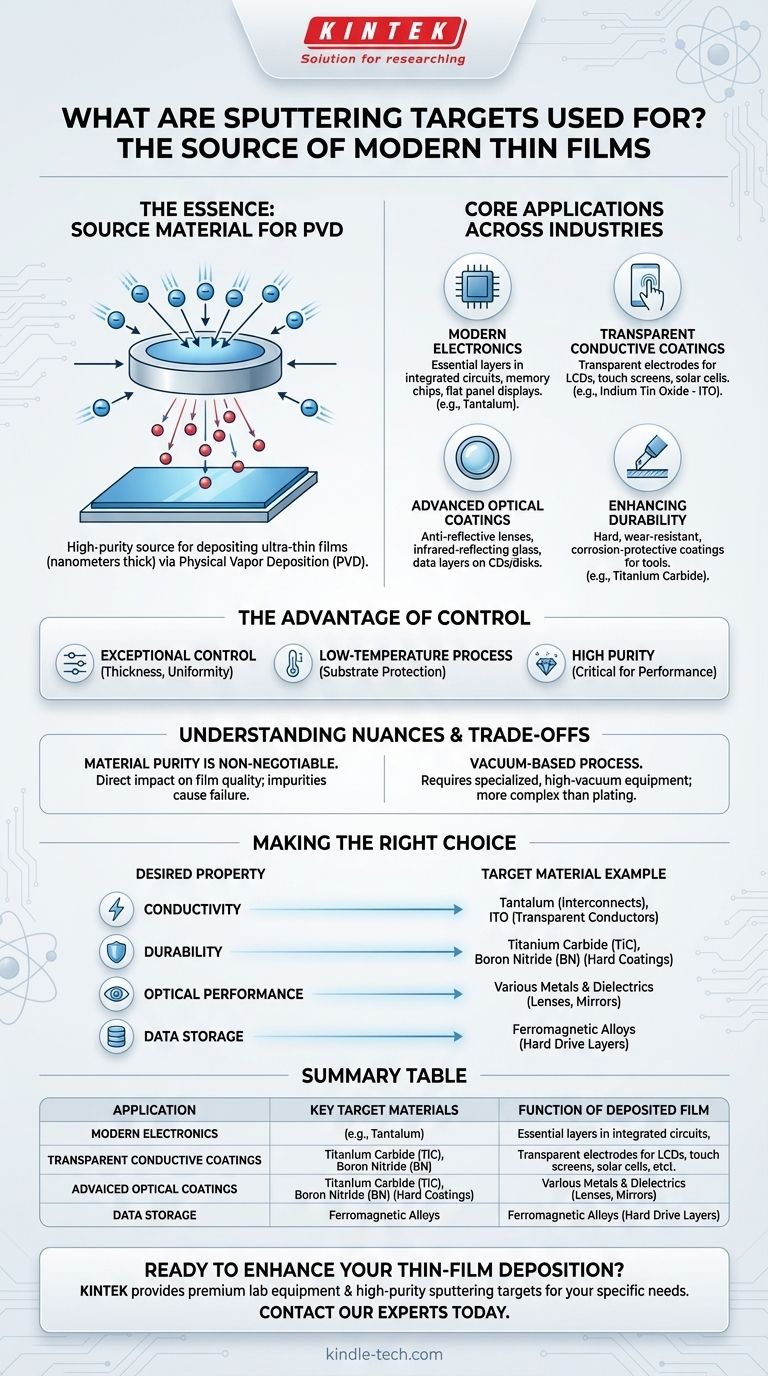

Die Grundlage: Wie die Sputterabscheidung funktioniert

Um zu verstehen, wofür Sputtertargets verwendet werden, muss man zunächst den Prozess verstehen, den sie ermöglichen. Das Target ist nicht das Endprodukt; es ist der Ausgangspunkt für eine hochentwickelte Abscheidungsmethode.

Ein Hochvakuumprozess

Sputtern ist eine Form der Physical Vapor Deposition (PVD). In einer Vakuumkammer wird das Sputtertarget mit energiereichen Ionen beschossen, die Atome physisch von der Oberfläche des Targets wegschlagen.

Vom Target zur Dünnschicht

Diese ausgestoßenen Atome wandern durch das Vakuum und landen auf einem Substrat, wie einem Siliziumwafer oder einem Stück Glas. Sie bauen sich schrittweise auf dem Substrat auf und bilden eine dichte, gleichmäßige und extrem dünne Schicht.

Der Vorteil der Kontrolle

Der Sputterprozess ermöglicht eine außergewöhnliche Kontrolle über Schichtdicke, Gleichmäßigkeit und Zusammensetzung. Er kann auch bei sehr niedrigen Temperaturen durchgeführt werden, was ihn ideal für die Beschichtung empfindlicher Materialien macht, die durch andere Hochtemperaturverfahren beschädigt würden.

Kernanwendungen in verschiedenen Branchen

Die Fähigkeit, diese präzisen Dünnschichten zu erzeugen, bedeutet, dass Sputtertargets in nahezu jeder Hightech-Branche eingesetzt werden. Die Anwendungen werden durch die Eigenschaften der abgeschiedenen Schicht bestimmt.

Das Herz der modernen Elektronik

Dies ist die größte und wichtigste Anwendung. Dünnschichten, die aus Sputtertargets hergestellt werden, bilden die wesentlichen Schichten mikroelektronischer Komponenten.

Beispiele hierfür sind die leitfähigen Bahnen in integrierten Schaltkreisen (Mikrochips), die Datenspeicherschichten in Speicherchips und die komplexe Schaltung in Flachbildschirmen. Targets aus Materialien wie Tantal sind für diese Anwendungen üblich.

Transparente leitfähige Beschichtungen

Eine spezialisierte, aber entscheidende elektronische Anwendung ist die Herstellung transparenter Filme, die auch elektrisch leitfähig sind.

Indiumzinnoxid (ITO)-Targets werden auf Glas oder Kunststoff gesputtert, um die transparenten Elektroden zu erzeugen, die für LCDs, Touchscreens und Plasma-Displays unerlässlich sind. Diese ITO-Filme werden auch in Solarzellen und für Antistatikbeschichtungen verwendet.

Fortschrittliche optische Beschichtungen

Sputtern wird verwendet, um gezielt zu verändern, wie Licht mit einer Oberfläche interagiert.

Dazu gehören die Herstellung von Infrarot-reflektierenden Beschichtungen für Autoglas, Antireflexionsschichten für Linsen und die reflektierenden Datenschichten auf CDs und Festplatten.

Steigerung von Haltbarkeit und Leistung

Dünnschichten können auch einen schützenden Zweck erfüllen und die Lebensdauer und Leistung von Werkzeugen und Komponenten dramatisch erhöhen.

Harte Beschichtungen von Targets wie Titancarbid (TiC) werden auf Schneidwerkzeuge aufgebracht, um sie extrem verschleißfest zu machen. Andere Filme bieten Korrosionsschutz oder dienen als Festschmierstoffe in Umgebungen mit hoher Reibung.

Die Nuancen und Kompromisse verstehen

Obwohl die Sputterabscheidung leistungsstark ist, handelt es sich um einen komplexen Prozess mit spezifischen Anforderungen, die seine Verwendung bestimmen. Das Verständnis dieser Kompromisse ist der Schlüssel zur Wertschätzung seiner Rolle.

Materialreinheit ist nicht verhandelbar

Die Qualität der endgültigen Dünnschicht hängt direkt von der Reinheit des Sputtertargets ab. Jede Verunreinigung im Targetmaterial kann auf den Film übertragen werden und potenziell zu einem katastrophalen Ausfall in einem Mikrochip oder einer optischen Linse führen.

Es ist ein vakuumgestützter Prozess

Das Sputtern erfordert hochspezialisierte und teure Ausrüstung, einschließlich einer Hochvakuumanlage. Dies macht es zu einem komplexeren und kostspieligeren Prozess als einfache Galvanik- oder Nasschemie-Beschichtungsverfahren.

Mehr als nur Abscheidung

Obwohl die Abscheidung der Haupteinsatzzweck ist, wird das Sputterphänomen auch für andere Hightech-Zwecke genutzt. Es kann zur ultrafeinen Oberflächenreinigung verwendet werden, um ein Substrat für andere Prozesse vorzubereiten, oder zur Oberflächenanalyse, um die chemische Zusammensetzung eines Materials zu bestimmen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Sputtertargets wird ausschließlich durch die gewünschten Eigenschaften der endgültigen Dünnschicht bestimmt. Das Material des Targets definiert die Funktion der Beschichtung.

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit liegt: Materialien wie Tantal werden für Schaltungskontakte verwendet, während Indiumzinnoxid (ITO) der Standard für transparente Leiter in Displays ist.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit liegt: Keramische Targets wie Titancarbid (TiC) oder Bornitrid (BN) werden ausgewählt, um harte, verschleißfeste Schutzbeschichtungen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf optischer Leistung liegt: Eine breite Palette von Metall- und Dielektrikum-Targets wird verwendet, um Filme mit spezifischen Brechungs- oder Reflexionseigenschaften für Linsen, Spiegel und Solarzellen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Datenspeicherung liegt: Ferromagnetische Legierungen werden gesputtert, um die magnetischen Schichten zu erzeugen, die Daten auf Festplatten und anderen Speichergeräten speichern.

Letztendlich sind Sputtertargets das unsichtbare, aber wesentliche Ausgangsmaterial, auf dem ein Großteil der modernen technologischen Hardware aufgebaut ist.

Zusammenfassungstabelle:

| Anwendung | Wichtige Targetmaterialien | Funktion der abgeschiedenen Schicht |

|---|---|---|

| Mikroelektronik & Integrierte Schaltkreise | Tantal, Kupfer, Aluminium | Leitfähige Bahnen, Datenspeicherschichten |

| Transparente leitfähige Beschichtungen (Displays, Touchscreens) | Indiumzinnoxid (ITO) | Transparente Elektroden, Antistatikschichten |

| Harte & verschleißfeste Beschichtungen | Titancarbid (TiC), Bornitrid (BN) | Schutzschichten für Schneidwerkzeuge, Komponenten |

| Optische Beschichtungen (Linsen, Solarzellen) | Verschiedene Metalle, Dielektrika | Antireflexions-, Infrarot-reflektierende Schichten |

| Datenspeicherung (Festplatten, Speicher) | Ferromagnetische Legierungen | Magnetische Datenspeicherschichten |

Bereit, Ihren Dünnschichtabscheidungsprozess mit hochreinen Sputtertargets zu verbessern?

KINTEK ist spezialisiert auf die Bereitstellung von Premium-Laborgeräten und Verbrauchsmaterialien, einschließlich Sputtertargets, die auf Ihre spezifische Anwendung zugeschnitten sind – sei es in der Mikroelektronik, Optik oder bei Schutzbeschichtungen. Unsere Targets gewährleisten die Materialreinheit und Leistung, die für zuverlässige, qualitativ hochwertige Dünnschichten erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors mit präzisionsgefertigten Lösungen unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Vakuum-Kältesynthese-Kühler Indirekter Kältesynthese-Kühler

Andere fragen auch

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen