Der Hauptvorteil des Keramiksinterns ist seine Fähigkeit, ein verdichtetes Pulver, bekannt als „Grünling“, in ein dichtes, festes und mechanisch starkes Objekt zu verwandeln. Dieser Hochtemperaturprozess reduziert grundlegend die innere Porosität, wodurch die einzelnen Keramikpartikel miteinander verschmelzen. Das Ergebnis ist ein fertiges Teil mit erheblich verbesserter Festigkeit, Leitfähigkeit und anderen technischen Eigenschaften, die in seiner Pulverform nicht vorhanden waren.

Sintern ist nicht nur ein Härtungsprozess; es ist eine Methode des Mikrostruktur-Engineerings. Sein wahrer Vorteil liegt in der präzisen Kontrolle, die es über die endgültige Dichte eines Materials bietet, welche wiederum seine mechanische, thermische und elektrische Leistung bestimmt, während gleichzeitig die Massenproduktion komplexer Formen ermöglicht wird.

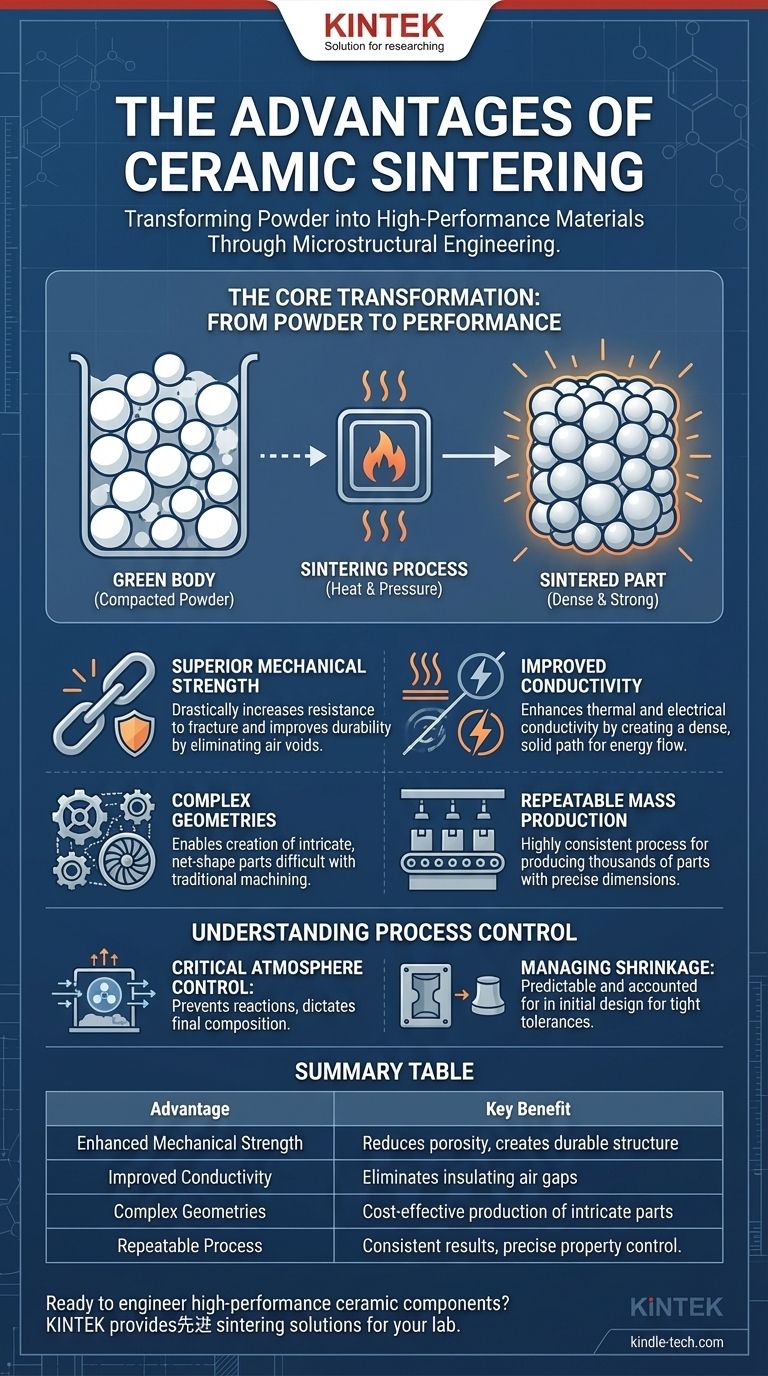

Das grundlegende Ziel: Vom Pulver zur Leistung

Sintern ist ein thermischer Prozess, der die Verdichtung vorantreibt. Bei hohen Temperaturen, weit unterhalb des Schmelzpunkts des Materials, wandern Atome zwischen den Partikeln und verändern die Struktur des Materials grundlegend von einer losen Ansammlung von Körnern zu einer festen Masse.

Reduzierung der Porosität und Erhöhung der Dichte

Der anfängliche „Grünling“ ist porös, mit erheblichen Lufteinschlüssen zwischen den Keramikpartikeln. Während des Sinterns schrumpfen diese Hohlräume und werden weitgehend eliminiert, wenn die Partikel sich verbinden und näher zusammenziehen.

Diese Reduzierung der Porosität ist direkt mit einer Erhöhung der Dichte verbunden. Ein dichteres Teil ist von Natur aus stärker und robuster.

Erzeugung einer einheitlichen polykristallinen Struktur

Sintern fördert die Bildung starker Bindungen oder „Hälse“ zwischen benachbarten Partikeln. Mit der Zeit wachsen diese Hälse, und die einzelnen Körner verschmelzen zu einer einheitlichen, starken polykristallinen Struktur. Dies ist die Quelle der Integrität und Haltbarkeit des gesinterten Teils.

Verbesserung der Kernmaterialeigenschaften

Durch die Eliminierung von Porosität und die Schaffung einer dichten, einheitlichen Struktur verbessert das Sintern die inhärenten Eigenschaften des Keramikmaterials dramatisch.

Überlegene mechanische Festigkeit

Lufteinschlüsse sind Schwachstellen. Durch deren Entfernung erhöht das Sintern die Bruchfestigkeit des Materials drastisch und verbessert seine Gesamtfestigkeit und Haltbarkeit. Das Endobjekt ist wesentlich stärker als das anfänglich verdichtete Pulver.

Verbesserte thermische und elektrische Leitfähigkeit

Mit Luft gefüllte Poren sind hervorragende Isolatoren, die den Fluss von Wärme oder Elektrizität behindern. Durch die Schaffung eines dichten, festen Pfades ermöglicht das Sintern, dass Energie effizienter durch das Material geleitet wird, wodurch sowohl die thermische als auch die elektrische Leitfähigkeit erheblich verbessert werden.

Erhöhte optische Transluzenz

Bei bestimmten Keramiken ist Porosität das, was das Material undurchsichtig macht, da die inneren Hohlräume Licht streuen. Das Entfernen dieser Poren durch Sintern kann die Lichtstreuung reduzieren und das endgültige Keramikobjekt transluzent oder sogar transparent machen.

Wichtige Fertigungsvorteile

Neben der Verbesserung der Materialeigenschaften bietet das Sintern erhebliche Vorteile als Fertigungsverfahren, insbesondere für die Herstellung von Keramikkomponenten in großem Maßstab.

Reproduzierbarkeit für die Massenproduktion

Sintern ist ein außergewöhnlich zuverlässiger und reproduzierbarer Prozess. Sobald die Parameter festgelegt sind, können Tausende oder Millionen von Teilen mit hochkonsistenten Abmessungen und Materialeigenschaften hergestellt werden, was es ideal für die Massenproduktion macht.

Freiheit zur Schaffung komplexer Geometrien

Viele fortschrittliche Keramikteile haben komplizierte Formen, die mit traditioneller Bearbeitung schwer oder unmöglich herzustellen sind. Sintern ermöglicht die Schaffung dieser komplexen „endkonturnahen“ Geometrien, indem das Pulver zuerst in einer Form geformt und dann verfestigt wird.

Kosteneffizienz im großen Maßstab

Obwohl die anfängliche Einrichtung für das Sintern kapitalintensiv sein kann, ist der Prozess für große Produktionsmengen äußerst kostengünstig. Er minimiert Materialabfälle und kann fertige Teile produzieren, die wenig bis gar keine weitere Bearbeitung erfordern.

Verständnis der Kompromisse und Prozesskontrolle

Effektives Sintern erfordert ein tiefes Verständnis der Prozessvariablen. Diese Faktoren sind keine Einschränkungen, sondern Hebel zur Steuerung des Endergebnisses.

Die kritische Rolle der Atmosphäre

Das Sintern in einer kontrollierten Atmosphäre (z. B. Vakuum oder ein bestimmtes Gas) verhindert unerwünschte chemische Reaktionen und ermöglicht eine präzise Kontrolle über die endgültige Zusammensetzung des Materials. Für oxidationsanfällige Keramiken ist dies nicht nur ein Vorteil, sondern eine Notwendigkeit.

Schrumpfung verwalten

Die Verdichtung führt naturgemäß zu einer Schrumpfung des Teils. Diese Schrumpfung ist vorhersehbar und muss bei der anfänglichen Formgestaltung genau berücksichtigt werden, um sicherzustellen, dass das fertige Teil die erforderlichen Maßtoleranzen erfüllt.

Ausgleich von Porosität und Festigkeit

Obwohl das Ziel oft eine vollständige Verdichtung ist, ist manchmal ein bestimmter Porositätsgrad erwünscht. Für Anwendungen wie Filter oder Katalysatoren kann das Sintern so gesteuert werden, dass die Festigkeit erhöht wird, während ein Netzwerk von Poren absichtlich erhalten bleibt.

Sintern auf Ihr Ziel anwenden

Ihr spezifisches Ziel bestimmt, wie Sie den Sinterprozess nutzen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialleistung liegt: Streben Sie eine vollständige Verdichtung an, um Festigkeit, Leitfähigkeit und (falls zutreffend) Transluzenz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Massenproduktion liegt: Nutzen Sie die Fähigkeit des Sinterns, komplexe, endkonturnahe Teile mit extremer Genauigkeit und Wiederholbarkeit in großen Mengen herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines spezialisierten Funktionsmaterials liegt: Nutzen Sie die präzise Kontrolle über Temperatur und Atmosphäre, um spezifische Eigenschaften zu entwickeln, wie z. B. die kontrollierte Porosität, die für Filter und Katalysatoren erforderlich ist.

Letztendlich ermöglicht Ihnen die Beherrschung des Sinterprozesses, die Mikrostruktur eines Keramikmaterials so zu gestalten, dass Sie Ihre genauen Leistungsziele erreichen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Verbesserte mechanische Festigkeit | Reduziert die Porosität und schafft eine dichte, dauerhafte polykristalline Struktur. |

| Verbesserte Leitfähigkeit | Erhöht die thermische und elektrische Leitfähigkeit durch Eliminierung isolierender Lufteinschlüsse. |

| Komplexe Geometrien | Ermöglicht die kostengünstige Massenproduktion komplexer, endkonturnaher Teile. |

| Reproduzierbarer Prozess | Liefert konsistente Ergebnisse und präzise Kontrolle über die endgültigen Materialeigenschaften. |

Bereit, hochleistungsfähige Keramikkomponenten für Ihr Labor zu entwickeln?

Der Keramik-Sinterprozess ist der Schlüssel zur Herstellung von Teilen mit überragender Festigkeit, thermischer Stabilität und präzisen Geometrien. Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die zur Beherrschung dieses kritischen thermischen Prozesses erforderlich sind.

Egal, ob Sie die Produktion hochfahren oder neue Materialien entwickeln, unsere Expertise kann Ihnen helfen, die genaue Dichte und Leistung zu erzielen, die Ihre Anwendung erfordert.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Sinterlösungen Ihre Forschungs- und Produktionskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Funktion von Quarzrohren und Vakuumversiegelungssystemen? Sichern Sie Ihre Synthese hochreiner fester Lösungen

- Welche Rolle spielt eine Röhrenofen bei der Wärmebehandlung von Argyrodit-Elektrolyten? Beherrschen Sie die Ionenleitfähigkeit

- Wie stellt ein industrieller Rohröfen die erforderlichen Prozessbedingungen für experimentelle Geräte mit überkritischen Fluiden sicher?

- Welche Rolle spielt ein Quarzrohr-Ofen bei der hBN-Synthese? Optimieren Sie Ihre Ergebnisse bei der chemischen Gasphasenabscheidung

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen